Quando concebe um armário personalizado, uma das suas primeiras e mais importantes decisões é o metal que utiliza. Esta escolha afecta quase todas as partes do projeto. Determina a força do invólucro, a resistência à ferrugem, a suavidade com que se forma numa prensa dobradeira, a facilidade com que lida com o calor e a duração no terreno.

Muitos engenheiros só se apercebem do impacto da escolha do material quando testam o protótipo. Uma junta pode não vedar porque a flange não é suficientemente plana. Um painel pode reter o calor e aumentar as temperaturas mais do que o planeado. Uma peça com revestimento em pó pode lascar-se com demasiada facilidade. Um painel de aço pode enferrujar no espaço de um ano ao ar livre. Estes problemas estão frequentemente relacionados com o metal de base e não com os pormenores de conceção.

A boa notícia é simples. Quando se compreende como se comportam os metais de invólucro comuns, evita-se a maioria destes problemas numa fase inicial. Isto ajuda-o a poupar tempo, a reduzir custos e a evitar retrabalho desnecessário.

Compreender como é que o seu armário vai ser utilizado?

Antes de comparar os tipos de metal, observe o ambiente real que o seu armário deve suportar. A seleção do material torna-se muito mais clara quando se faz corresponder a força, a resistência à corrosão, o comportamento térmico e o desempenho elétrico às necessidades reais de funcionamento.

Exposição e ambiente de funcionamento

Pense no que o armário enfrenta diariamente. Pode lidar com humidade, chuva ou ciclos de lavagem. Alguns locais podem estar expostos ao sal, especialmente perto da costa. Pode haver grandes mudanças de temperatura ou calor constante. Podem também estar presentes poeiras, produtos químicos, óleos ou agentes de limpeza. Deve também confirmar se o armário fica no interior ou no exterior e qual a classificação IP ou NEMA de que necessita.

Alguns ambientes exigem um metal resistente à corrosão desde o início. Outros dão-lhe mais liberdade, desde que o acabamento seja forte. Fazer corresponder o comportamento de corrosão do metal às condições do mundo real é uma das formas mais seguras de evitar falhas a longo prazo.

Cargas mecânicas e necessidades estruturais

Também é necessário compreender como o armário lida com o peso e a tensão. Cada material reage de forma diferente sob carga, o que afecta o alinhamento da porta, a resistência das dobradiças e a rigidez geral.

As perguntas úteis incluem:

- O armário será montado na parede, num poste ou num bastidor?

- Transportará peças internas pesadas?

- As dobradiças ou os fechos concentram a força numa área pequena?

- O armário será sujeito a vibrações ou impactos?

O aço proporciona uma elevada rigidez em bitolas finas. O alumínio é mais leve, mas necessita de mais espessura para igualar a rigidez do aço. O aço inoxidável mantém a sua resistência mesmo quando as temperaturas sobem. Estas diferenças são importantes quando se pretende flanges planas, portas estáveis e linhas de vedação limpas para proteção IP.

Necessidades térmicas e de gestão do calor

O comportamento térmico é fácil de ignorar no início do projeto, mas é crítico para os armários que contêm dispositivos electrónicos ou de potência.

- Alumínio move o calor rapidamente e ajuda a reduzir os pontos quentes.

- Aço retém o calor durante mais tempo e pode necessitar de mais ventilação.

- Aço inoxidável mantém-se forte a altas temperaturas, mas conduz o calor lentamente.

- Cobre conduz muito bem o calor, mas é demasiado macio e caro para carroçarias completas.

A utilização de um metal com um fraco desempenho térmico pode obrigá-lo a adicionar aberturas, ventoinhas ou dissipadores de calor mais tarde. Muitas destas adições não seriam necessárias se o metal de base gerisse bem o calor por si só.

Ligação à terra, ligação e desempenho EMI

Alguns invólucros têm de suportar a ligação à terra ou proteger os componentes electrónicos de interferências electromagnéticas.

- Aço oferece uma proteção magnética natural.

- Alumínio conduz bem, mas necessita de um revestimento de conversão para uma ligação estável.

- Cobre oferece o melhor desempenho EMI, mas não é prático para utilização estrutural.

- Aço inoxidável resiste à corrosão, mas não tem um bom desempenho no controlo de EMI.

Se o seu projeto inclui eletrónica sensível, sinais de RF ou necessidades rigorosas de ligação à terra, o metal escolhido afecta diretamente a conformidade e os resultados dos testes.

Factores-chave que influenciam o desempenho do material

Depois de compreender como o armário será utilizado, pode comparar o comportamento de cada metal no fabrico e no serviço a longo prazo.

Força e rigidez

Todos os metais flectem, mas a quantidade e o padrão dependem do material.

- O aço oferece uma elevada rigidez em bitolas finas.

- O alumínio é mais leve mas mais flexível.

- O aço inoxidável mantém a sua resistência mesmo com as mudanças de temperatura.

A rigidez afecta o alinhamento do fecho, as folgas das portas e a capacidade de manter as superfícies das juntas planas.

Conformação, dobragem e retorno elástico

Esta área cria muitos problemas de conceção ocultos.

- Aço dobras limpa e mantém os ângulos bem definidos.

- O alumínio dobra-se suavemente, mas tem mais dorso da mola.

- O aço inoxidável necessita de uma força mais elevada e de raios de curvatura maiores.

Os pressupostos de dobragem errados podem causar flanges deformadas, arestas torcidas ou uma vedação inconsistente.

Soldabilidade e compatibilidade de hardware

Metais diferentes necessitam de métodos de união diferentes.

- Aço soldaduras facilmente e controla bem a distorção.

- O aço inoxidável solda bem, mas necessita de um controlo cuidadoso do calor.

- A soldadura de alumínio requer limpeza de óxidos e calor estável.

- As pastilhas como as porcas PEM comportam-se de forma diferente consoante a dureza do metal.

Estas diferenças são importantes em montagens complexas ou projectos com muitos elementos de fixação.

Opções de acabamento e adesão do revestimento

O metal de base afecta o que acabamentos pode utilizar e quanto tempo duram.

- Aceita aço e galvanizado revestimento em pó muito bem.

- Suportes de alumínio anodização, escovar, revestimento em pó ou acabamento transparente.

- O aço inoxidável pode permanecer nu se a aparência for importante.

Um bom acabamento aumenta a durabilidade, mas um metal que suporte esse acabamento é o que garante uma longa vida útil.

Custo vs. Tempo de vida

O custo envolve mais do que o preço do material. Inclui:

- Acabamento

- Tempo de fabrico

- Desgaste da ferramenta

- Peso de transporte

- Vida útil prevista

Um metal com um custo inicial mais elevado pode ser mais barato ao longo do tempo se evitar problemas de corrosão, reduzir o peso, melhorar a fiabilidade ou ajudar a passar mais facilmente a certificação.

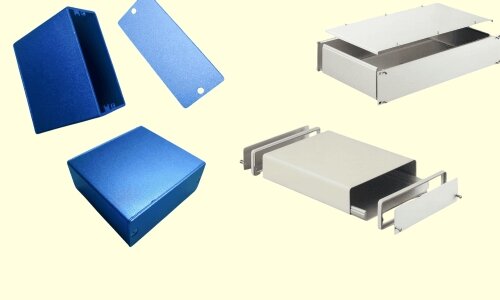

Comparação dos metais mais comuns para armários personalizados

Cada metal oferece os seus próprios pontos fortes. Cada um também traz limites que deve compreender antes de fazer uma escolha final de design. As secções abaixo percorrem os metais que os engenheiros utilizam mais frequentemente e explicam como afectam o desempenho, o fabrico e o custo.

Aço laminado a frio (CRS)

O aço laminado a frio continua a ser um dos materiais de armadura mais comuns. Proporciona uma combinação fiável de resistência, rigidez e facilidade de moldagem a um preço baixo.

O CRS forma curvas acentuadas com pouco retorno elástico. Mantém tolerâncias apertadas durante a perfuração e corte a laser. Solda bem e produz costuras consistentes. Mantém-se rígido mesmo com bitolas finas e funciona bem com revestimento em pó para um acabamento suave e duradouro.

O CRS enferruja rapidamente se for deixado a descoberto. Mesmo o armazenamento de curta duração pode causar corrosão superficial. Qualquer conceção para um local húmido ou ao ar livre necessita de um revestimento em pó, revestimento ou outra camada protetora.

Melhor para:

- Projectos sensíveis aos custos

- Equipamento de interior

- Estruturas

- Invólucros que necessitam de elevada rigidez a baixo custo

Aço revestido a zinco / galvanizado

O aço revestido a zinco começa com a mesma base que o CRS, mas inclui uma camada de zinco-ferro que melhora a resistência à corrosão e a aderência da tinta.

Este revestimento proporciona uma forte proteção em áreas húmidas ou semi-exteriores. Adere bem ao revestimento em pó e mantém-se estável durante a moldagem e a dobragem. Quando acabado corretamente, mantém um aspeto limpo ao longo do tempo. A camada de zinco-ferro também reduz a fluência da ferrugem, o que ajuda o invólucro a durar mais tempo do que o CRS simples.

O revestimento aumenta ligeiramente a dureza da superfície. As ferramentas podem desgastar-se mais rapidamente em séries longas, mas a maioria dos fabricantes considera este facto como uma pequena compensação em comparação com o ganho em resistência à corrosão.

Melhor para:

- Instalações semi-exteriores

- Instalações industriais húmidas

- Armários eléctricos ou de telecomunicações

- Projectos que necessitam de durabilidade a um custo moderado

Aço inoxidável

O aço inoxidável é a escolha certa quando a resistência à corrosão, a longa vida útil e o aspeto limpo são mais importantes do que o preço do material. A sua camada de crómio protege a superfície e repara-se a si própria quando riscada.

O aço inoxidável resiste à corrosão em ambientes exteriores e costeiros adversos. Mantém a resistência numa vasta gama de temperaturas. Mantém-se plano e rígido, o que é útil para projectos selados. Também tem um bom desempenho em áreas de lavagem e sanitárias. Muitos projectos deixam o aço inoxidável à vista porque já tem um aspeto profissional.

O aço inoxidável necessita de mais força para ser dobrado. A soldadura requer um controlo cuidadoso do calor para evitar distorções ou descolorações. Também custa mais do que o alumínio ou o aço. Mesmo assim, o seu desempenho a longo prazo compensa frequentemente o custo inicial mais elevado.

Melhor para:

- Utilização severa no exterior

- Ambientes costeiros

- Exposição química

- Equipamento médico, alimentar e sanitário

- Armários topo de gama onde a aparência é importante

Alumínio

O alumínio é leve, resistente à corrosão e ótimo na remoção de calor. Estas caraterísticas fazem dele uma boa escolha para caixas electrónicas e portáteis.

Resiste naturalmente à corrosão devido à sua camada de óxido. O alumínio espalha bem o calor e ajuda a arrefecer os componentes internos. Dobra-se de forma limpa e suporta muitos acabamentos, incluindo anodização, escovagem e revestimento em pó. Também é fácil de maquinar, cortar a laser e perfurar.

O alumínio é mais macio do que o aço, pelo que os painéis finos podem fletir. Muitos projectistas aumentam a espessura para melhorar a rigidez. Também tem mais retorno elástico durante a dobragem, pelo que são necessários ajustes nas ferramentas.

Melhor para:

- Modelos leves ou portáteis

- Eletrónica geradora de calor

- Utilização no interior e no exterior

- Sistemas de montagem em bastidor

- Projectos que necessitam de resistência à corrosão com baixo peso

Cobre (aplicações especializadas)

O cobre não é normalmente utilizado para corpos de armários completos, mas oferece propriedades únicas para necessidades técnicas específicas.

O cobre proporciona uma excelente condutividade eléctrica. Proporciona uma forte proteção contra EMI e RF. Também move o calor rapidamente, o que o torna útil para placas térmicas ou espalhadores.

Raramente se constrói um armário completo em cobre porque é macio e caro. Em vez disso, é utilizado no interior do armário para camadas EMI, barramentos, dissipadores de calor ou peças de ligação à terra.

Melhor para:

- Eletrónica de alta frequência

- Sistemas sensíveis a EMI

- Ligação à terra interna ou componentes térmicos

| Material | Forças | Limitações | Melhor para |

|---|---|---|---|

| Aço laminado a frio (CRS) | Elevada rigidez; curvas limpas; solda bem; baixo custo | Enferruja rapidamente sem revestimento; utilização no interior, exceto se tiver acabamento | Projectos sensíveis ao custo; equipamento de interior; estruturas |

| Aço revestido a zinco / galvanizado | Boa resistência à corrosão; forte aderência da tinta; formação estável | Superfície ligeiramente mais dura; pode aumentar o desgaste das ferramentas | Utilização semi-exterior; ambientes húmidos; armários eléctricos/de telecomunicações |

| Aço inoxidável | Excelente resistência à corrosão; aspeto forte; rígido sob carga | Custo mais elevado; mais difícil de dobrar; a soldadura requer controlo térmico | Zonas exteriores difíceis; zonas costeiras; equipamento sanitário; caixas de qualidade superior |

| Alumínio | Leve; resistente à corrosão; boa dissipação de calor; fácil de maquinar | Material mais macio; flexiona em bitolas finas; maior retorno elástico | Unidades portáteis; componentes electrónicos geradores de calor; sistemas de prateleiras; utilização interior/exterior |

| Cobre | Condutividade de topo; excelente blindagem EMI; dispersão de calor superior | Muito macio; caro; não é estrutural | Dispositivos de alta frequência; blindagens EMI; placas de ligação à terra; componentes térmicos |

Escolher o melhor metal: Estrutura passo a passo

Um processo claro torna a seleção do metal muito mais fácil. Em vez de saltar diretamente para "aço ou alumínio?", percorra estes passos e deixe que os requisitos orientem a resposta.

Passo 1: Definir as condições ambientais e mecânicas

Comece pelo mundo real, não pela lista mental. Onde é que o compartimento vai viver? No interior ou no exterior? Há sal, produtos químicos, lavagem ou poeira pesada? Que tipo de vibração, choque ou impacto poderá sofrer?

Estas respostas decidem qual a resistência à corrosão, a rigidez e a tenacidade de que necessita antes de consultar as fichas técnicas dos materiais.

Passo 2: Rever as necessidades estruturais e as trajectórias de carga

De seguida, pense na forma como o armário suporta a carga. Irá suportar componentes pesados, calhas de montagem ou portas que se fecham com força? Existem secções em consola ou suportes montados na parede?

Identifique as principais trajectórias de carga e, em seguida, decida qual a rigidez necessária nos painéis, flanges e reforço. Isto reduz rapidamente as opções de bitola e material.

Passo 3: Fazer corresponder os materiais aos requisitos térmicos e de EMI

Agora, olhe para o calor e o ruído. As peças internas geram calor contínuo? É necessário que o invólucro ajude a disseminar ou a remover esse calor? Existem requisitos de EMI ou de ligação à terra por parte dos clientes ou das normas?

O alumínio e o cobre destacam-se pelo desempenho térmico e EMI. O aço ajuda na proteção magnética. Estas necessidades levam-no frequentemente a optar por determinados metais.

Passo 4: Avaliar os processos de fabrico e de acabamento

Com uma pequena lista de metais, verifique como se comportam na oficina. O material consegue dobrar-se nos raios necessários? Solda-se facilmente? O processo de revestimento ou anodização funcionará bem no metal escolhido?

Fale com o seu fabricante sobre as configurações da prensa dobradeira, procedimentos de soldadura, opções de hardware e sistemas de acabamento. Um metal que pareça perfeito no papel, mas que se debata com o processo, irá aumentar o tempo e o custo.

Passo 5: Comparar o custo com o desempenho do ciclo de vida

Não se limite ao preço da matéria-prima. Considere a espessura da chapa, o custo do acabamento, o desgaste das ferramentas, o tempo de montagem e a vida útil prevista. Um material ligeiramente mais caro pode ser mais barato em dez anos se evitar a corrosão, o retrabalho e as falhas no terreno.

Compare as opções com base no custo total de propriedade e não apenas no preço por kg ou por folha.

Etapa 6: Validar com protótipos ou análises

Finalmente, valide a sua escolha. Construa protótipos para verificar a rigidez, o ajuste, a vedação e o manuseamento. Para projectos críticos, utilize a FEA para estudar a tensão e a deflexão, ou a análise CFD/térmica para estudar o fluxo de ar e a temperatura.

Utilize o que aprendeu para afinar a espessura, os reforços ou mesmo a própria escolha do metal antes de se comprometer com a produção total.

Conclusão

A escolha do metal correto para um armário personalizado não é um trabalho de adivinhação. É uma escolha de engenharia baseada no ambiente, nas necessidades de fabrico, no peso, na durabilidade e no desempenho a longo prazo. Quando se compreende o comportamento de cada metal, a melhor opção torna-se fácil de ver.

Se estiver a trabalhar num novo armário ou a melhorar um já existente, a nossa equipa de engenharia pode ajudar. Pode partilhar os seus desenhos, ideias de materiais ou necessidades ambientais. Dar-lhe-emos uma recomendação clara e prática, pronta para o fabrico.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.