A anodização do alumínio é uma excelente forma de adicionar durabilidade e apelo estético aos seus produtos. No entanto, conseguir a cor anodizada correta pode ser complicado. Se a cor não for a esperada, pode comprometer o aspeto e a funcionalidade do seu projeto. Muitos factores podem influenciar a cor final, como o tipo de liga, o processo de anodização e a escolha do corante. Isto pode levar a inconsistências de cor e, em última análise, a insatisfação.

Quer dominar a ciência por detrás da coloração do alumínio anodizado? Vamos explorar os aspectos técnicos que determinam uma combinação de cores bem-sucedida e as etapas práticas para implementá-los.

O que é a anodização e como afecta o alumínio

Anodização é um processo eletroquímico que cria uma camada espessa de óxido na superfície do alumínio. Esta camada melhora a resistência à corrosão e ao desgaste e permite a personalização da cor. O alumínio anodizado é duradouro e a camada de óxido está integrada no metal, tornando-o resistente à descamação, à descamação e ao desbotamento.

Durante a anodização, o alumínio é imerso num banho de eletrólito. É passada uma corrente eléctrica através da solução, fazendo com que o oxigénio se combine com o alumínio. Este processo forma uma camada de óxido mais espessa. A camada é porosa, permitindo que os corantes penetrem e se liguem à superfície.

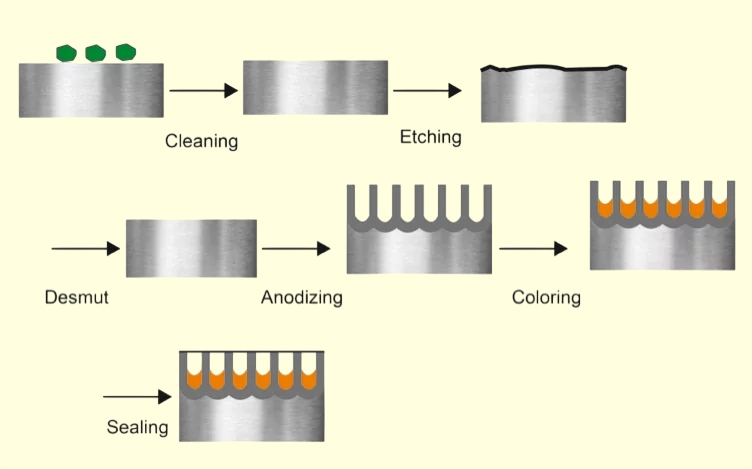

O processo de anodização do alumínio

A anodização do alumínio envolve várias etapas críticas para garantir um produto durável, resistente à corrosão e esteticamente agradável terminar. Segue-se uma descrição das principais fases do processo de anodização.

Etapa 1: Limpeza

O primeiro passo é limpar bem a superfície do alumínio. Qualquer sujidade, gordura ou contaminantes podem interferir com o processo de anodização.

Etapa 2: Gravura

A gravação remove uma camada fina de alumínio para criar um acabamento liso e mate. Este passo elimina pequenas imperfeições e prepara a superfície para a anodização.

Etapa 3: Desmutagem com ácido

Após a gravação, pode permanecer uma camada de sujidade (resíduo) na superfície. A remoção de ácido remove este resíduo, assegurando que o alumínio está perfeitamente limpo e pronto para a anodização.

Etapa 4: Anodização

Durante a etapa de anodização, a liga de alumínio é submersa num banho de ácido sulfúrico, que funciona como eletrólito. Uma corrente contínua de alta tensão é então passada através da solução, transformando a superfície do alumínio em óxido de alumínio, também conhecido como película anódica.

Etapa 5: Colorir

Uma vez anodizada, a superfície porosa pode absorver corantes. O corante é aplicado e o alumínio absorve-o, criando a cor desejada. A intensidade da cor depende da concentração do corante e do tempo de imersão.

Etapa 6: Selagem

O passo final é selar a superfície para fixar a cor e aumentar a durabilidade. A selagem fecha os poros, tornando a superfície resistente ao desgaste, à corrosão e ao desvanecimento.

Porquê escolher cores de alumínio anodizado?

O alumínio anodizado oferece mais do que apenas apelo estético; ele combina beleza com funcionalidade e durabilidade. Abaixo estão algumas das principais razões para escolher cores de alumínio anodizado para os seus projectos.

Prazer estético

O alumínio anodizado oferece cores vibrantes e personalizáveis que melhoram a aparência dos seus produtos. A cor é integrada na superfície do metal, proporcionando um acabamento consistente e permanente.

Resistente e duradouro

O processo de anodização cria uma superfície dura e resistente ao desgaste que resiste a riscos, corrosão e exposição aos raios UV. Isto torna o alumínio anodizado ideal para aplicações interiores e exteriores.

Benefícios Funcionais

Para além da estética, o alumínio anodizado oferece vantagens funcionais. A camada de óxido melhora o isolamento elétrico, a estabilidade térmica e a aderência de tintas ou adesivos, tornando-o uma escolha prática para ambientes exigentes.

Ambientalmente amigável

A anodização é um processo amigo do ambiente. Utiliza materiais não tóxicos e produz o mínimo de resíduos. A durabilidade do alumínio anodizado também reduz a necessidade de substituições frequentes, contribuindo para a sustentabilidade.

Tipos de cores de alumínio anodizado

O alumínio anodizado é classificado em diferentes tipos com base no processo de anodização utilizado e nas propriedades resultantes. Aqui está uma descrição de cada tipo:

Tipo I - Anodização com ácido crómico

A anodização com ácido crómico, também conhecida como anodização de tipo I, utiliza ácido crómico para criar uma fina camada de óxido na superfície do alumínio. Este processo resulta numa espessura de revestimento de até 0,0001 polegadas, o que lhe valeu a alcunha de anodização de "tipo leve".

O processo funciona através da passagem de corrente através do eletrólito, fazendo com que as partículas positivas sejam ejectadas do ânodo. Isto cria sulcos microscópicos na superfície do alumínio, que depois se oxidam para formar a camada anódica protetora. Este revestimento fino oferece uma excelente resistência ao calor e à corrosão.

Tipo II - Anodização com ácido sulfúrico

A anodização de tipo II utiliza ácido sulfúrico em vez de ácido crómico, o que resulta numa camada de óxido mais espessa. O revestimento de óxido da anodização com ácido sulfúrico varia entre 0,0002 e 0,001 polegadas.

O processo envolve a formação de sulcos microscópicos mais profundos na superfície do alumínio, que aumentam a espessura da camada de óxido. Estes revestimentos mais espessos são perfeitos para a absorção de corantes e proporcionam uma melhor retenção da cor do que a anodização de Tipo I.

Tipo III - Anodização de revestimento duro

A anodização de revestimento duro, ou anodização de tipo III, é uma forma mais avançada de anodização com ácido sulfúrico. Neste processo, a camada de óxido formada no alumínio é muito mais espessa - normalmente superior a 0,001 polegadas - resultando num acabamento altamente durável.

O processo também permite uma excelente absorção de corantes, tornando-o adequado para a personalização de cores. Embora ofereça menos opções de cor, o acabamento é excecionalmente resistente e duradouro.

Correspondência de cores em anodização de alumínio

A correspondência de cores na anodização de alumínio garante que o produto final cumpre os requisitos específicos do projeto e mantém a consistência entre lotes. Eis como conseguir uma correspondência de cores precisa:

Normalizar fórmulas de corantes

Utilizar formulações de corantes precisas e manter concentrações de corantes consistentes. Mesmo pequenas variações podem levar a diferenças de cor perceptíveis.

Parâmetros do processo de controlo

Monitorizar factores como o tempo de anodização, a tensão e a temperatura. Estas variáveis afectam diretamente a espessura e a porosidade da camada de óxido, que influenciam a absorção do corante.

Utilizar normas de cor

Definir a tonalidade desejada utilizando tabelas de cores padronizadas ou códigos Pantone. Isto proporciona um objetivo claro para a correspondência de cores.

Testar e ajustar

Efetuar pequenos lotes de teste antes da produção total. Compare os resultados com o padrão de cor e ajuste o processo conforme necessário.

Inspecionar sob iluminação consistente

Avaliar as cores em condições de iluminação controladas para evitar discrepâncias causadas por diferentes fontes de luz.

Aplicações populares para alumínio anodizado colorido

O alumínio anodizado colorido combina durabilidade com cores vibrantes e duradouras, tornando-o a escolha ideal para uma vasta gama de indústrias.

Usos arquitectónicos e de construção

O alumínio anodizado colorido é amplamente utilizado na arquitetura para fachadas, caixilhos de janelas e coberturas. A sua durabilidade, resistência às intempéries e atrativo estético fazem dele uma escolha de topo para projectos de edifícios modernos.

Indústrias automóvel e aeroespacial

No sector automóvel e aeroespacial, o alumínio anodizado fornece componentes leves e resistentes à corrosão com um acabamento elegante. É utilizado para guarnições, painéis e peças estruturais, combinando funcionalidade com atração visual.

Eletrônicos e bens de consumo

O alumínio anodizado é popular na eletrónica para caixas, dissipadores de calor e conectores. A sua capacidade de dissipar o calor, resistir ao desgaste e oferecer cores personalizáveis torna-o ideal para smartphones, computadores portáteis e outros aparelhos.

Jóias e artigos decorativos

As cores vibrantes e a natureza leve do alumínio anodizado fazem dele um favorito para jóias, relógios e peças decorativas. Também é utilizado em artigos de decoração para a casa, como candeeiros e pormenores de mobiliário.

Factores que influenciam a cor do alumínio anodizado

A obtenção de uma cor consistente no alumínio anodizado nem sempre é simples, uma vez que vários factores podem influenciar o resultado.

O processo de anodização e a variação de cores

O próprio processo de anodização desempenha um papel significativo nos resultados da cor. Factores como a concentração de eletrólito, a tensão e o tempo de imersão afectam a espessura e a porosidade da camada de óxido. Uma camada mais espessa absorve mais corante, resultando em cores mais profundas, enquanto as variações nos parâmetros do processo podem levar a inconsistências.

Como a composição da liga afecta os resultados da cor

O tipo de liga de alumínio utilizado tem impacto na cor final. As ligas com maior teor de silício ou cobre podem produzir tons mais escuros ou irregulares. O alumínio puro ou as ligas com composições consistentes tendem a produzir cores mais previsíveis e uniformes.

O papel do corante na anodização

O corante utilizado é fundamental para obter a cor desejada. Diferentes corantes são formulados para tonalidades específicas e a sua concentração deve ser cuidadosamente controlada. As tintas de alta qualidade asseguram cores vibrantes e duradouras, enquanto as tintas de baixa qualidade podem levar a resultados desbotados ou desfasados.

Conclusão

O alumínio anodizado colorido é um material versátil que oferece durabilidade e apelo estético. Proporciona uma vasta gama de benefícios em todas as indústrias, desde a arquitetura à automóvel, eletrónica e joalharia. Com a sua resistência à corrosão, opções de cores vibrantes e acabamento de longa duração, o alumínio anodizado continua a ser uma escolha popular para designers e fabricantes que procuram estilo e desempenho.

Interessado em explorar como o alumínio anodizado pode elevar o seu próximo projeto? Contate-nos hoje para mais informações!

FAQs

Como é que se remove a cor de uma peça anodizada se esta não corresponder?

Para remover a cor de uma peça anodizada, pode remover a camada anodizada utilizando uma solução química como o hidróxido de sódio (soda cáustica). Este processo dissolve a camada de óxido, permitindo-lhe reanodizar e tingir a peça para obter a cor pretendida.

De que cor pode ser o alumínio anodizado?

O alumínio pode ser anodizado numa vasta gama de cores, incluindo preto, dourado, vermelho, azul, verde, entre outras. As opções de cor dependem do corante utilizado e do processo de anodização. Também é possível obter cores personalizadas através da mistura de corantes.

O alumínio anodizado desvanece-se?

O alumínio anodizado é altamente resistente ao desbotamento, especialmente quando devidamente selado. No entanto, a exposição prolongada a luz UV intensa ou a produtos químicos pode causar algum desvanecimento ao longo do tempo. As tintas de alta qualidade e as técnicas de selagem minimizam este risco.

A anodização do alumínio é eficaz para a resistência à corrosão?

Sim, a anodização melhora significativamente a resistência à corrosão do alumínio. A camada de óxido actua como uma barreira, protegendo o metal da humidade, produtos químicos e factores ambientais.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.