Muitos fabricantes enfrentam estrangulamentos ao moldar peças metálicas. Os métodos tradicionais podem fazer perder tempo e limitar a flexibilidade do projeto. É aqui que uma prensa de punção se torna um fator de mudança. Acelera a produção, assegura a precisão e trata de muitas tarefas com apenas uma máquina.

Tem curiosidade em saber como cada tipo funciona e onde é utilizado? Continue a ler para ver como as prensas de punção ajudam as indústrias a funcionar mais rapidamente e de forma mais inteligente.

O que é uma prensa de punção?

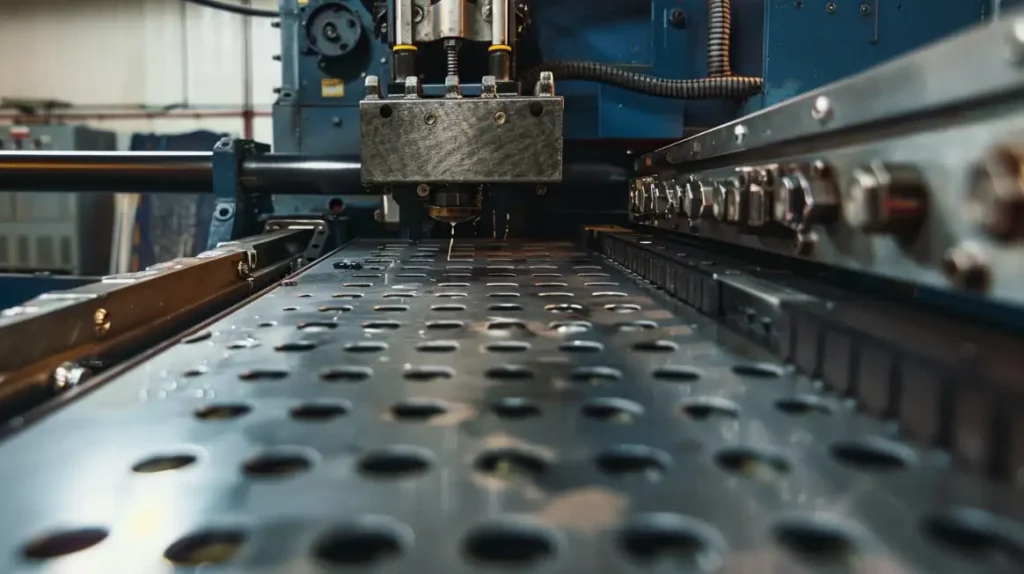

Uma prensa de punção é uma máquina utilizada para cortar, dobrar ou moldar chapas metálicas. Utiliza uma ferramenta chamada punção para pressionar o metal numa matriz. O metal toma a forma da matriz depois de ser atingido pelo punção. A máquina pode criar buracos, recortes, flangesou curvas. É amplamente utilizado em indústrias que necessitam de peças metálicas com formas específicas.

O princípio básico de funcionamento é simples. A máquina empurra um punção com grande força para uma folha de metal colocada sobre uma matriz. O punção pressiona o metal contra a matriz, cortando-o ou moldando-o.

A força pode provir de sistemas mecânicos, hidráulicos ou servo. O punção desloca-se para baixo em linha reta, atinge a folha e regressa à posição inicial. Cada ciclo é rápido. Algumas prensas completam um ciclo em menos de um segundo. Este facto torna-as úteis para a produção em massa.

Componentes principais de uma máquina de puncionar

Uma prensa de punção tem várias partes principais:

- Quadro: A estrutura que mantém a máquina unida. Deve ser suficientemente forte para suportar a força elevada.

- Bater: A parte móvel que faz penetrar o punção no metal.

- Soco: A ferramenta que dá forma ou corta o metal.

- Morrer: A parte que fica por baixo do metal e o molda do outro lado.

- Placa de reforço: A placa plana que mantém a matriz no lugar.

- Embraiagem e volante do motor (tipos mecânicos): Armazenam e libertam energia para mover o aríete.

- Cilindro hidráulico (tipos hidráulicos): Utiliza a pressão do fluido para acionar o êmbolo.

Como funciona uma puncionadeira?

Uma prensa de punção funciona utilizando um punção e uma matriz para moldar a chapa metálica. Eis como o processo ocorre passo a passo:

- A chapa metálica é colocada sobre o molde, que contém a forma que deve ser formada ou cortada.

- O punção está ligado a um cilindro móvel acima do metal.

- Quando activada, a máquina empurra o punção para baixo com força.

- O punção pressiona o metal para dentro da matriz. Isto pode cortar um buraco, dobrar uma flange ou dar uma forma específica.

- Após o curso, o êmbolo puxa o punção de volta para cima e a peça é removida ou movida para a frente para o passo seguinte.

Principais tipos de máquinas de prensagem por punção

As prensas de punção são agrupadas de acordo com a forma como exercem a força sobre o punção. Cada tipo tem os seus pontos fortes. A escolha do tipo correto depende das suas necessidades de produção, das formas das peças e dos tipos de materiais.

Prensa de punção mecânica

Um motor elétrico alimenta a prensa de punção mecânica e converte o movimento de rotação em movimento linear. Esta conversão permite a ação de puncionamento. As prensas de puncionamento mecânico têm uma velocidade elevada e são altamente eficientes para grandes séries de produção.

Sistemas de volante de inércia

O volante do motor armazena a energia de um motor elétrico. Quando a embraiagem engata, liberta esta energia para mover a cambota. Isto acciona o aríete e o punção para baixo.

O volante continua a girar, pelo que a máquina pode repetir os golpes rapidamente. Isto faz com que as prensas mecânicas sejam ideais para estampar peças simples em grandes quantidades.

Mecanismo da cambota

A cambota converte o movimento rotativo do volante em movimento vertical. Desloca o cilindro ao longo de uma trajetória fixa. Este movimento é rápido e constante.

O sistema de manivela é durável mas tem limites. Não pode alterar facilmente a velocidade do curso ou a força a meio do ciclo. Isto torna-o menos adequado para formas complexas ou materiais espessos.

Prensa de punção hidráulica

As prensas hidráulicas utilizam energia de fluido em vez de um volante. Oferecem uma força suave e constante ao longo de todo o curso. Este facto torna-as boas para materiais mais espessos ou para moldes complexos.

Controlo da pressão e mecânica dos fluidos

Uma bomba hidráulica empurra óleo para um cilindro. A pressão faz mover um pistão, que acciona o êmbolo e o punção para baixo.

A pressão pode ser ajustada. Isto permite aos operadores controlar a força com precisão. O sistema funciona a um ritmo mais lento do que os tipos mecânicos, mas é mais flexível.

Vantagens do funcionamento hidráulico

As prensas hidráulicas aplicam a tonelagem total durante todo o curso. Isto ajuda na formação de formas profundas ou na dobragem de materiais espessos.

São mais silenciosos e fáceis de ajustar. Também produzem menos vibrações, o que pode melhorar a qualidade das peças e a vida útil da máquina.

Os sistemas hidráulicos necessitam de manutenção regular. Os níveis de fluido e os vedantes devem ser verificados para evitar fugas ou perdas de pressão.

Prensa de punção servo-eléctrica

Os motores eléctricos alimentam as prensas servo-eléctricas. Utilizam correias ou fusos de esferas para mover o cilindro. Estas máquinas são o tipo mais recente e oferecem muitas vantagens modernas.

Caraterísticas de eficiência energética

Os sistemas servo utilizam energia apenas quando o cilindro se move. Este facto torna-os mais eficientes do que os tipos hidráulicos e mecânicos.

Produzem menos calor, não necessitam de fluidos e têm custos de energia mais baixos. Esta é uma boa escolha para lojas que se preocupam com a sustentabilidade e com baixos custos gerais.

Vantagens de precisão e controlo

As prensas servo oferecem um controlo muito fino da velocidade, do curso e da pressão. O motor pode parar e inverter em qualquer altura. Isto melhora a precisão e permite ciclos de perfuração personalizados.

São ideais para trabalhos complexos ou quando se trabalha com materiais sensíveis. O seu funcionamento silencioso e o seu design limpo também reduzem o ruído e a sujidade no local de trabalho.

Operações comuns da prensa de punção

As prensas de punção executam muitas tarefas de modelação de metal. Cada operação tem um objetivo específico. A escolha da operação correta depende da forma, tamanho e função da peça.

Supressão

Supressão corta uma forma plana a partir de uma folha de metal. A peça cortada é a peça acabada, enquanto o resto é sucata.

É utilizado para fabricar peças como anilhas, suportes e coberturas. O corte em bruto necessita de matrizes precisas para garantir arestas limpas e tolerâncias apertadas.

Piercing

A perfuração cria buracos no metal sem remover a forma completa. O furo é a caraterística final, e a bala é a sucata.

É normalmente utilizado para fazer furos para parafusos, ranhuras ou aberturas. A folga correta da matriz é fundamental para evitar arestas ásperas ou rasgões.

Entalhe

Entalhe remove uma pequena secção da extremidade ou do canto da chapa metálica. É utilizada para preparar dobras, encaixar peças ou reduzir pontos de tensão.

Esta operação ajuda a criar formas ou ligações mais complexas. O entalhe de cantos é comum na conceção de armários e chassis.

Dobrando e formando

A dobragem empurra o metal para um novo ângulo sem o cortar. Cria flanges, bainhas ou curvas pouco profundas.

Formando molda o metal em perfis 3D. Isto pode incluir nervuras, canais ou persianas.

cunhagem e gravação em relevo

A cunhagem pressiona um padrão na superfície do metal. Utiliza alta pressão para imprimir detalhes finos.

A gravação em relevo aumenta ou diminui uma área de superfície para criar texturas ou etiquetas. Ambos são comuns em painéis decorativos ou etiquetas de identificação.

Parâmetros-chave de desempenho

O desempenho de uma prensa de punção depende de vários factores fundamentais. Estes valores afectam o que a máquina pode fazer, a rapidez com que trabalha e o tipo de peças que pode fabricar.

Capacidade de tonelagem

A tonelagem é a quantidade de força que a máquina pode aplicar. Indica a espessura ou dureza que o material pode ter antes de a prensa atingir o seu limite.

As prensas mais leves (20-50 toneladas) funcionam bem para chapas finas. As prensas mais pesadas (mais de 100 toneladas) são melhores para materiais mais espessos ou formas complexas. Utilizar demasiada tonelagem pode danificar as ferramentas. Demasiado pouca pode não cortar de forma limpa.

Comprimento e velocidade do curso

O comprimento do curso é a distância a que o punção se move para cima e para baixo. Um curso mais longo ajuda na estampagem profunda ou na formação de peças mais altas. Os cursos mais curtos são mais rápidos e são adequados para trabalhos de perfuração plana.

A velocidade do curso afecta o tempo de ciclo. Velocidades mais elevadas significam mais peças por hora. Mas demasiada velocidade pode levar à acumulação de calor ou ao desgaste da ferramenta. Muitas prensas oferecem uma velocidade de curso ajustável para um melhor controlo.

Altura de fecho

A altura de fecho é a distância entre o êmbolo e a base quando o êmbolo está totalmente em baixo. Inclui a espessura do conjunto de matrizes.

Este valor é importante para a escolha das ferramentas. Se a matriz for demasiado alta para a altura de fecho, não encaixará. A altura do fecho tem de ser adaptada às ferramentas e à forma da peça.

Tamanho da cama

A base é a superfície plana onde assenta a matriz. Uma base maior permite mais espaço de trabalho para peças maiores ou matrizes complexas. O tamanho da base também afecta a facilidade com que as peças se movem durante a alimentação automática.

Configuração de ferramentas e folga da matriz

A configuração das ferramentas inclui a facilidade de mudar ou alinhar as matrizes. Os sistemas de troca rápida reduzem o tempo de inatividade entre trabalhos.

A folga da matriz é o espaço entre os bordos do punção e da matriz. Deve corresponder à espessura e ao tipo de material. Uma folga apertada proporciona cortes mais limpos mas desgasta as ferramentas mais rapidamente. Uma folga demasiado grande pode causar arestas ásperas ou distorção.

Materiais compatíveis com puncionadeira

As puncionadeiras são adequadas para uma ampla variedade de materiais.

- Aço: Inclui aço inoxidável, aço macio e outros tipos.

- Alumínio

- Latão

- Cobre

Vantagens da utilização de uma prensa de punção

Uma prensa de punção é uma ferramenta prática para muitas oficinas de fabrico. Aumenta a produção, mantém a qualidade estável e lida com diferentes tamanhos de trabalho com facilidade.

Alta produtividade

As prensas de punção trabalham rapidamente. Podem efetuar centenas de cursos por minuto. Isto torna-as ideais para a produção em massa.

Precisão consistente

Uma vez configurada, uma prensa de punção pode repetir a mesma ação vezes sem conta com tolerâncias apertadas. Esta repetibilidade é fundamental quando todas as peças têm de corresponder.

Versátil e escalável

As prensas de punção realizam muitos trabalhos - cortar, dobrar, moldar e muito mais. Uma máquina pode alternar entre operações com as ferramentas corretas.

Económica para volumes médios a grandes

O custo inicial de uma prensa de punção e de ferramentas compensa ao longo do tempo. Uma vez concluída a configuração, o custo por peça diminui rapidamente.

Desafios e Limitações

Embora as prensas de punção ofereçam muitas vantagens, também têm alguns inconvenientes. Conhecê-las ajuda no planeamento e na seleção do equipamento.

Custo e manutenção de ferramentas

As ferramentas para prensas de punção podem ser dispendiosas, especialmente para formas personalizadas. As matrizes complexas são mais caras e demoram mais tempo a produzir. As ferramentas também se desgastam com o tempo. São necessárias afiações e inspecções regulares para manter a qualidade elevada.

Ruído e vibrações

As prensas mecânicas de punção produzem muito ruído durante o funcionamento. O impacto entre o punção e a matriz cria sons altos e agudos. Isto pode exigir insonorização, barreiras de segurança ou proteção auditiva para os operadores.

Desperdício de Materiais

A perfuração remove material para criar orifícios ou formas. Os restos de material podem acumular-se rapidamente, especialmente em projectos complexos. Uma má colocação ou uma disposição ineficaz desperdiçam ainda mais material.

Limitado a trabalhos com base em folhas

As prensas de punção só trabalham com chapas planas. Não podem trabalhar com material redondo, tubos ou peças pré-formadas. Se um projeto requer formas 3D, sorteios profundosou componentes estruturais, podem ser necessários outros métodos, como a maquinagem CNC ou os travões de prensa.

Aplicações em todos os sectores

As prensas de punção são utilizadas em muitas indústrias porque fornecem resultados rápidos e repetíveis. A sua capacidade de produzir formas personalizadas à escala torna-as numa máquina de eleição para muitos fabricantes.

Fabrico de peças para automóveis

Os fabricantes de automóveis utilizam prensas de punção para cortar e moldar painéis de carroçaria, suportes e reforços. Estas máquinas processam peças pequenas e grandes com tolerâncias apertadas.

Electrodomésticos e bens de consumo

As prensas de punção ajudam a moldar peças para máquinas de lavar roupa e frigoríficos, fornose unidades HVAC. As peças típicas incluem painéis de controlo, molduras, placas de suporte e suportes estruturais.

Armários e painéis eléctricos

As caixas para sistemas de energia, routers ou comutadores necessitam de furos e cortes precisos. As prensas de punção podem criar aberturas, recortes e ranhuras de montagem num só ciclo.

Componentes aeroespaciais e de defesa

As peças do sector aeroespacial e da defesa exigem tolerâncias apertadas e uma elevada resistência do material. As prensas de punção são utilizadas para processar chapas de alumínio e aço inoxidável para painéis de aeronaves, colchetese coberturas.

Escolher a prensa de punção certa para as suas necessidades

A seleção da prensa de punção adequada depende dos objectivos da sua oficina, do seu orçamento e das peças que pretende fabricar. Uma boa combinação melhora a eficiência e reduz os custos a longo prazo.

Considerações sobre o volume de produção

Para trabalhos de grande volume, uma prensa de punção mecânica oferece velocidade e fiabilidade. É a melhor opção para formas simples e produção repetida.

Para volumes baixos a médios ou peças complexas, uma prensa hidráulica ou servo-eléctrica proporciona um melhor controlo e flexibilidade. Estes tipos também reduzem o desgaste das ferramentas e diminuem o tempo de preparação.

As caraterísticas de automatização, como trocadores de ferramentas ou alimentadores, ajudam a aumentar a escala quando necessário.

Tipo de material e espessura

Os materiais mais espessos ou mais duros necessitam de maior tonelagem. O aço inoxidável ou as ligas de alta resistência requerem mais força e ferramentas mais fortes.

Se trabalhar com alumínio ou latão, pode utilizar uma prensa mais leve com menor tonelagem. O tipo de punção e a folga da matriz devem continuar a corresponder ao material para evitar defeitos.

Algumas prensas permitem um ajuste fácil da força e da velocidade para diferentes materiais.

Orçamento e necessidades de espaço

As prensas mecânicas custam normalmente menos à partida, mas podem ter um ruído de funcionamento e necessidades de manutenção mais elevados.

As prensas hidráulicas são mais caras, mas oferecem mais flexibilidade e menos ruído. Os tipos servo-eléctricos têm o custo inicial mais elevado, mas poupam dinheiro ao longo do tempo graças à eficiência energética e a uma menor manutenção.

O tamanho também é importante. Uma prensa servo compacta adapta-se a pequenas lojas. As prensas de grandes dimensões necessitam de mais espaço no chão e de um suporte de base.

Disponibilidade de manutenção e suporte

Algumas prensas de punção necessitam de mudanças regulares de óleo, afiação de ferramentas ou ajustes da embraiagem. Outras são de menor manutenção, mas requerem formação ou software específicos.

Escolha uma máquina com suporte local, peças disponíveis e manuais claros. Um bom apoio do fornecedor ajuda a evitar longos períodos de inatividade.

Pense a longo prazo - uma manutenção fácil pode poupar tempo, reduzir erros e prolongar a vida útil da máquina.

Conclusão

Uma prensa de punção é uma máquina que molda chapas metálicas pressionando-as com um punção e uma matriz. Suporta uma vasta gama de operações como corte, perfuração, dobragem e conformação. Com tipos como mecânico, hidráulico e servo-elétrico, adapta-se a várias necessidades de produção - desde peças simples a componentes complexos.

Procura uma solução fiável para as suas necessidades de perfuração ou conformação de metais? Contate-nos agora para obter aconselhamento especializado e um orçamento rápido para as suas peças metálicas personalizadas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.