Quando se enfrenta tarefas de maquinagem complexas, encontrar a ferramenta certa pode ser um desafio. Os maquinistas debatem-se frequentemente com a qualidade do acabamento da superfície, com problemas de precisão e com a relação custo-eficácia quando trabalham em grandes superfícies planas. As fresas Fly resolvem estes problemas fornecendo acabamentos de superfície superiores, maior precisão e melhor eficiência de custos do que muitas alternativas.

Quer saber qual o cortador de moscas mais adequado para o seu projeto? Este guia cobre tudo, desde tipos básicos a aplicações avançadas.

O que é um cortador de moscas?

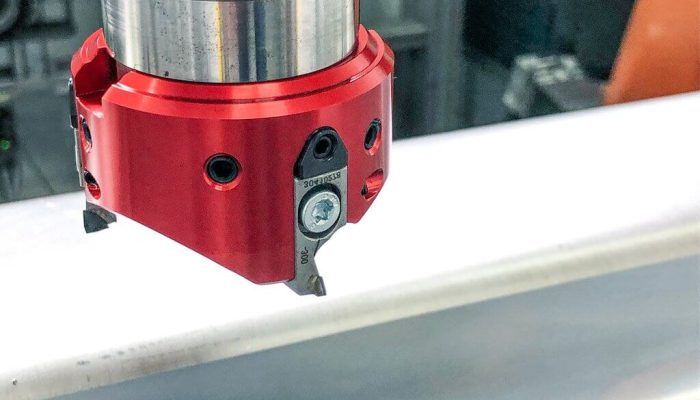

Uma fresa é uma ferramenta de corte rotativa que se fixa ao eixo de uma máquina de fresar e roda para remover material. A ponta de corte estende-se do corpo da ferramenta e corta num padrão de arco com cada rotação, criando uma superfície lisa e plana.

As fresas de disco montam uma ferramenta de corte a uma distância definida do centro de rotação. À medida que o fuso gira, esta aresta de corte deslocada remove o material num percurso circular. A ação de corte ocorre apenas quando a aresta entra em contacto com a peça de trabalho, interrompendo o processo de corte.

A ferramenta cria superfícies planas porque a aresta de corte é colocada a uma altura consistente. Cada passagem remove uma camada fina de material, e o movimento de avanço da fresadora cria uma superfície plana. Este processo é por vezes designado por "corte volante" devido ao movimento de varrimento da aresta de corte.

Componentes do cortador de moscas

Um cortador de moscas típico é composto por várias peças-chave que funcionam em conjunto:

- Corpo/Arbusto: A estrutura primária que se prende ao eixo da fresadora

- Braço de corte: A extensão que mantém a broca de corte à distância correta do centro

- Inserção de corte/broca: A aresta de corte propriamente dita (muitas vezes feita de HSS ou carboneto)

- Parafusos de fixação: Utilizado para fixar e ajustar a posição da broca de corte

- Haste: A parte que encaixa no fuso da máquina ou na pinça

Tipos de cortadores de mosca

Os corta-moscas existem em diferentes estilos, cada um concebido para tarefas específicas. Eis uma lista dos tipos mais comuns:

Cortador de pontas

Um cortador de ponta tem um único gume de corte. É simples e funciona bem para tarefas ligeiras. Este tipo é excelente para pequenos projectos em que a precisão é essencial. É fácil de montar e utilizar, o que o torna uma boa escolha para principiantes.

Ferramenta de corte rotativa

Este tipo utiliza um movimento rotativo para cortar os materiais. É mais rápido e mais eficiente do que um cortador de ponta. As ferramentas de corte rotativas são ideais para projectos maiores e materiais mais rígidos. Podem lidar facilmente com tarefas pesadas.

Ferramenta de esculpir rotativa

As ferramentas de esculpir rotativas foram concebidas para trabalhos pormenorizados. São perfeitas para criar desenhos ou padrões complexos em superfícies. Estas ferramentas são frequentemente utilizadas no trabalho da madeira ou em projectos artísticos. Oferecem precisão e controlo para acabamentos delicados.

Especificações do cortador de moscas

A seleção da fresa correta requer a compreensão de várias especificações chave. Estes detalhes determinam qual a ferramenta que funcionará melhor para as suas necessidades específicas de maquinação.

Diâmetro do cortador e gama de corte

O diâmetro de um cortador de lâminas refere-se ao trajeto circular criado pela aresta de corte à medida que esta roda. Esta dimensão afecta diretamente a largura do corte numa única passagem.

A maior parte das fresas de topo varia entre 1 e 8 polegadas de diâmetro, sendo os modelos de 2-3 polegadas os mais comuns para maquinagem geral. Os diâmetros maiores cobrem mais área por passagem, mas requerem máquinas mais potentes e velocidades mais lentas.

A gama de corte refere-se à quantidade de material que a ferramenta pode efetivamente remover. Para a maioria das fresas:

- Cortes ligeiros: 0,005″ a 0,010″ de profundidade por passagem

- Cortes médios: 0,010″ a 0,030″ de profundidade por passagem

- Cortes pesados: 0,030″ a 0,060″ de profundidade por passagem (apenas para máquinas robustas)

As fresas de maior diâmetro requerem normalmente profundidades de corte mais leves para manter a estabilidade e evitar uma pressão excessiva da ferramenta.

Tamanho da haste e compatibilidade

A haste é a parte da fresa que encaixa no fuso ou pinça da sua máquina de fresar. Os tamanhos comuns de haste incluem:

- 3/8″ - Para pequenas máquinas de hobby

- 1/2″ - Padrão para a maioria dos moinhos de bancada

- 3/4″ - Comum para máquinas maiores

- R8, MT2, MT3 - Opções de montagem direta no veio

Verifique sempre as especificações da sua máquina antes de comprar um corta-moscas. Uma haste demasiado pequena pode causar deslizamento durante o corte, enquanto uma haste demasiado grande simplesmente não se adapta à sua máquina.

Algumas fresas de topo possuem hastes intercambiáveis, permitindo-lhe utilizar a mesma cabeça de corte em diferentes máquinas. Esta flexibilidade pode ser valiosa em lojas com várias máquinas de fresagem.

Acabamento de superfície e capacidades de tolerância

As fresas Fly produzem excelentes acabamentos de superfície, muitas vezes superiores aos obtidos com fresas multi-flute fresas de topo.

Capacidades típicas de acabamento de superfícies:

- Desbaste: 125-250 microinches Ra

- Objetivo geral: 63-125 microinches Ra

- Acabamento: 32-63 micropolegadas Ra

- Acabamento de precisão: 16-32 microinches Ra

As capacidades de tolerância das fresas são determinadas principalmente pela precisão da máquina e não pela ferramenta em si. No entanto, uma fresa bem configurada pode ajudar a alcançar o seguinte:

- Maquinação standard: ±0.005″

- Maquinação de precisão: ±0.001″

- Alta precisão: ±0.0005″

Os factores de qualidade da lâmina incluem a velocidade de corte, a taxa de avanço, a nitidez da broca e a rigidez da máquina.

Recomendações de velocidade e taxa de alimentação

A velocidade e as taxas de avanço corretas são cruciais para o sucesso do corte com mosca. Uma vez que a ação de corte é intermitente, estes parâmetros diferem dos utilizados nas fresas de topo normais.

Recomendações gerais de velocidade:

- Alumínio: 500-1000 RPM

- Latão/Bronze: 400-800 RPM

- Aço macio: 300-600 RPM

- Aço inoxidável: 200-400 RPM

- Ferro fundido: 250-500 RPM

As taxas de avanço variam normalmente entre 1 e 5 polegadas por minuto, dependendo do material, da profundidade de corte e do acabamento pretendido. Comece com velocidades e avanços mais lentos, depois ajuste com base nos resultados.

Como os cortadores de mosca diferem das fresas de face e fresas de topo?

As fresas de topo, as fresas de facear e as fresas de topo são todas utilizadas na maquinagem, mas têm finalidades diferentes. Eis como se comparam:

Número de inserções

- Cortador de moscas: Normalmente tem uma ou duas arestas de corte. Isto torna-o mais simples e mais económico.

- Moinho de facas: Utiliza várias pastilhas (frequentemente 4 a 8). Isto permite uma remoção mais rápida do material.

- Fresa de topo: Geralmente tem 2 a 6 caneluras. Foi concebida para trabalhos de pormenor, como ranhuras ou contornos.

Qualidade do acabamento

- Cortador de moscas: Produz superfícies lisas e planas com um acabamento fino. Ideal para operações de acabamento.

- Moinho de facas: Cria bons acabamentos, mas pode não ser tão suave como um cortador de moscas. É melhor para desbaste.

- Fresa de topo: Oferece acabamentos precisos, mas é mais adequado para cortes pormenorizados do que para grandes superfícies planas.

Requisitos de corte

- Cortador de moscas: Funciona bem para tarefas ligeiras a médias. Ideal para superfícies planas e acabamentos.

- Moinho de facas: Trata de tarefas pesadas e remove o material rapidamente. Ótimo para grandes superfícies.

- Fresa de topo: Concebida para cortes complexos, ranhuras e contornos. Não é ideal para áreas grandes e planas.

Custo

- Cortador de moscas: Geralmente a opção mais económica. O design simples e o número reduzido de peças mantêm os custos baixos.

- Moinho de facas: Mais caro devido às múltiplas inserções e à construção complexa.

- Fresa de topo: O custo varia consoante o tamanho e o número de flautas. Os desenhos especializados podem ser caros.

Aplicações dos cortadores de mosca

As fresas são ferramentas versáteis utilizadas em várias tarefas de maquinagem. Eis como são aplicadas em diferentes cenários:

Operações gerais de fresagem

As fresas de topo são óptimas para tarefas básicas de fresagem. Podem aplanar superfícies, remover material e criar acabamentos suaves. A sua simplicidade torna-as fáceis de utilizar em projectos do dia a dia.

Acabamento de superfície de alta precisão

As fresas Fly são excelentes em projectos que requerem acabamentos finos. Produzem superfícies planas e lisas com o mínimo de marcas de ferramenta, tornando-as ideais para peças que necessitam de um polido ou tolerâncias apertadas.

Maquinação em grande escala

As fresas de topo podem trabalhar com peças de grandes dimensões. A sua ampla gama de corte permite-lhes cobrir áreas significativas em menos passagens, poupando tempo e esforço em operações de grande escala.

Cortadores de mosca em Maquinação CNC

As fresas são utilizadas em máquinas CNC para tarefas precisas e automatizadas. Funcionam bem para criar superfícies planas e operações de acabamento. A sua adaptabilidade torna-as uma ferramenta valiosa nas configurações CNC.

Como usar um cortador de moscas de forma eficaz?

Utilizar bem um cortador de moscas requer atenção à configuração, velocidade e manutenção. Eis como obter os melhores resultados:

Configuração e montagem corretas da ferramenta

Garantir uma instalação segura

Aperte sempre firmemente os parafusos de ajuste para manter a ferramenta de corte no sítio. Uma ferramenta solta pode causar acidentes ou maus acabamentos. Verifique novamente o tamanho da haste para garantir que encaixa corretamente no fuso da sua máquina.

Evitar problemas de desequilíbrio

Um cortador de lâminas desequilibrado pode causar vibrações e cortes irregulares. Certifique-se de que a ferramenta de corte está centrada e que o peso está distribuído uniformemente. Se necessário, utilize uma ferramenta de equilíbrio para verificar e ajustar.

Ajustar a velocidade e o avanço

Melhores práticas para vários materiais de peças de trabalho

Materiais mais macios como o alumínio necessitam de velocidades mais elevadas e cortes mais leves. Materiais mais complexos como o aço requerem velocidades mais lentas e taxas de avanço mais graduais. Consulte sempre as diretrizes do fabricante para materiais específicos.

Parâmetros de ajuste fino para um desempenho ótimo

Comece com as definições recomendadas e, em seguida, ajuste com base nos resultados. Se o acabamento for irregular, reduza a velocidade de avanço. Se a ferramenta estiver a sobreaquecer, reduza a velocidade. Pequenas alterações podem fazer uma grande diferença.

Prevenção de problemas comuns de maquinagem

Como reduzir a vibração e a vibração

A vibração pode estragar o acabamento e danificar a ferramenta. Certifique-se de que a peça de trabalho está bem fixa. Utilize uma fresa com um design equilibrado. Se a vibração persistir, verifique se existem peças gastas ou soltas.

Resolução de problemas e manutenção de desgaste de ferramentas

Inspecionar regularmente a aresta de corte. As ferramentas cegas provocam maus acabamentos e aumentam o desgaste da máquina. Afie ou substitua a ferramenta de corte conforme necessário. Limpe a ferramenta após cada utilização para evitar a acumulação de resíduos.

Conclusão

As fresas são ferramentas versáteis e económicas que criam superfícies lisas e planas. São ideais para fresagem geral, acabamento de alta precisão e maquinagem em grande escala. Com uma configuração adequada, ajustes de velocidade e manutenção, as fresas de topo fornecem resultados consistentes e de alta qualidade.

Se estiver à procura de cortadores de mosca de alta qualidade ou precisar de aconselhamento especializado para escolher a ferramenta certa, estamos aqui para o ajudar. Contate-nos hoje para discutir os requisitos do seu projeto e descobrir como podemos apoiar o seu sucesso na maquinação.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.