Muitos fabricantes debatem-se com peças complexas que têm formas ou curvas variáveis. Os métodos de torneamento padrão deixam frequentemente degraus ou superfícies rugosas. Estes problemas podem resultar em maior retrabalho, prazos de entrega mais longos e custos adicionais. O torneamento de contornos resolve estes problemas. Permite-lhe criar formas suaves e fluidas num torno com um mínimo de acabamento manual.

Se pretender criar peças com curvas suaves ou formas complexas, o torneamento de contornos pode ajudá-lo a atingir esse objetivo. Veja abaixo como funciona e porque é importante.

O que é o torneamento de contorno?

O torneamento de contorno é um processo de torno no qual a ferramenta de corte se move nos eixos X e Z simultaneamente. Este movimento multi-eixo permite que a ferramenta siga uma trajetória curva ou angular específica. O objetivo é criar formas suaves, como arcos, arestas arredondadas ou perfis inclinados, numa peça de trabalho em rotação.

Ao contrário do torneamento reto, em que a ferramenta faz cortes simples ao longo de um único eixo, o torneamento de contorno permite geometrias mais complexas. A forma da peça final depende da forma como a trajetória da ferramenta é programada.

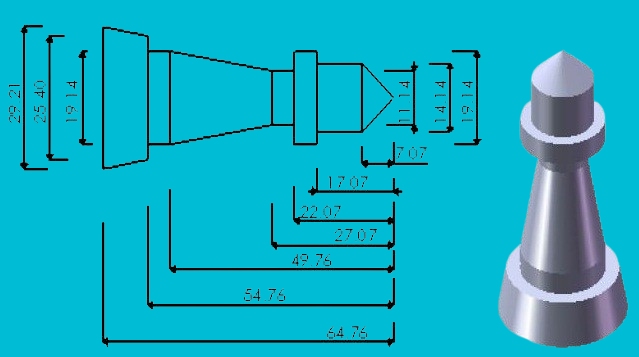

Este método é especialmente eficaz para peças que têm diâmetros variáveis, tais como árvores de cames, bicos ou conectores personalizados. É mais frequentemente utilizado em tornos CNC para um melhor controlo e precisão.

Como é que o torneamento de contorno funciona?

O torneamento de contornos segue um processo simples para garantir resultados exactos. Eis como funciona na prática.

Passo 1: Preparação da peça de trabalho

Comece com uma matéria-prima cilíndrica, muitas vezes uma barra redonda ou uma peça em bruto forjada, que é cortada ligeiramente mais comprida do que o comprimento final da peça (normalmente com um extra de 2-5 mm para faceamento e fixação). Monte a peça de trabalho de forma segura num mandril de três ou quatro mandíbulas, assegurando uma concentricidade adequada.

Limpar a superfície com um desengordurante ou um solvente à base de álcool para remover óleos ou oxidação. Para peças de alta precisão, é essencial verificar a retidão utilizando um relógio comparador ou blocos em V.

Passo 2: Seleção e configuração da ferramenta

Selecionar uma ferramenta de corte que corresponda à forma pretendida. O tamanho, a forma e o revestimento da ponta da ferramenta devem corresponder ao material e ao tipo de acabamento pretendido. Por exemplo, utilize uma ferramenta com um raio de ponta de 0,4 mm a 0,8 mm para trabalhos de contorno gerais.

Instalar a ferramenta no suporte e colocá-la na linha central da máquina. Utilize um dispositivo de ajuste da ferramenta ou alinhe-a manualmente. Mantenha a configuração da ferramenta curta e sólida para reduzir a vibração.

Passo 3: Programar o torno CNC

Utilize o software CAM ou o código G para criar o percurso da ferramenta. O programa deve controlar os movimentos X e Z para corresponder à forma da peça. Defina a profundidade de corte, a taxa de avanço e a velocidade do fuso de acordo com o material.

Eis algumas definições básicas:

- Aço macio: 300-500 SFM (pés de superfície por minuto)

- Aço inoxidável: 150-250 SFM

- Taxa de alimentação: 0,05-0,2 mm por rotação

Verifique novamente o código antes de o executar. Mesmo pequenos erros podem causar avarias na ferramenta ou peças de sucata. Se este trabalho se repetir, guarde o programa para a próxima vez.

Etapa 4: Execução a seco e simulação (opcional, mas recomendada)

Execute primeiro uma simulação. Isto pode ser feito no software CAM ou no controlador CNC. Ajuda-o a visualizar como a ferramenta se irá mover e a identificar quaisquer problemas potenciais que possam surgir.

Também é possível efetuar um ensaio na máquina. Neste passo, a ferramenta percorre o programa sem cortar a peça. Isto permite-lhe confirmar a trajetória da ferramenta, a folga e o movimento da torre. Utilize sempre uma velocidade lenta e o modo de passo único durante esta verificação.

Passo 5: Executar a operação de rotação

Quando tudo parecer estar em ordem, ligar a máquina e executar o programa. Observe o processo. Certifique-se de que a ferramenta corta suavemente e que as limalhas estão a ser removidas.

Procure sinais de desgaste da ferramenta, vibração ou ruído. Ajuste o avanço ou a velocidade, se necessário. Após o corte, pare a máquina e retire a peça. Meça o tamanho e verifique a forma para garantir que corresponde ao desenho.

Tipos de operações de torneamento de contorno

O torneamento de contorno inclui vários métodos. Cada um deles é utilizado com base na forma da peça e na área que precisa de ser cortada. Estes métodos ajudam os maquinistas a criar diferentes tipos de perfis.

Torneamento de contorno externo

Este método é utilizado para moldar o exterior de uma peça redonda. A ferramenta de corte desloca-se ao longo da superfície exterior para criar curvas, ângulos ou degraus.

É normalmente utilizado para peças como veios, mangas e carcaças. O processo pode formar formas pormenorizadas, mantendo uma superfície lisa.

Como a ferramenta trabalha no exterior, é mais fácil remover as aparas e manter a ferramenta na posição correta. É por isso que este método é amplamente utilizado em muitas oficinas.

Torneamento de contorno interno

Este método é utilizado para cortar formas no interior de um orifício ou abertura. A ferramenta de corte move-se através do interior e segue um trajeto curvo ou angular.

É frequentemente utilizado para criar furos, ranhuras ou cones interiores. Este tipo de trabalho requer ferramentas mais pequenas e um planeamento mais cuidadoso.

Uma vez que a ferramenta trabalha no interior da peça, o espaço é reduzido. As aparas podem acumular-se rapidamente. Uma boa configuração e um fluxo de líquido de refrigeração adequado são essenciais para manter as coisas a funcionar sem problemas.

Torneamento de perfis complexos

Este método combina o corte interno e externo. A ferramenta segue uma trajetória que inclui várias formas, como curvas, cones e mudanças de passo.

É frequentemente utilizada para peças personalizadas, tais como conectores ou veios com várias secções. A máquina deve seguir uma trajetória precisa para evitar colisões e manter uma elevada precisão.

Este processo depende de um programa CNC bem concebido e da seleção adequada de ferramentas. Pode demorar mais tempo a preparar, mas poupa tempo ao terminar a peça num só passo.

Vantagens do torneamento de contorno

O torneamento de contorno oferece várias vantagens em relação aos métodos básicos de torneamento. Permite às lojas cumprir especificações mais rigorosas, melhorar a qualidade e reduzir as etapas de produção.

Maquinação de perfis complexos

O torneamento de contornos permite a maquinação de peças com curvas, cones e formas misturadas. Não são necessárias várias configurações ou dispositivos de fixação personalizados. Um único programa CNC pode cortar perfis detalhados numa única operação. Dá mais liberdade no design das peças sem aumentar os custos.

Maior precisão e consistência

O controlo CNC permite o movimento exato da ferramenta ao longo dos eixos X e Z. Isto assegura que cada corte segue o mesmo caminho. Como resultado, o torneamento de contornos proporciona uma elevada consistência peça a peça. As tolerâncias mantêm-se apertadas mesmo em séries longas.

Melhor acabamento de superfície

Uma vez que a ferramenta se move suavemente ao longo do contorno, há menos passos ou marcas de ferramenta. Com taxas de avanço, velocidades e geometria da ferramenta adequadas, o torneamento de contorno produz peças limpas, superfícies polidas. Isto reduz ou elimina a necessidade de polimento ou retificação adicionais.

Eficiência de tempo para formas complexas

Em vez de trocar de ferramentas ou reposicionar a peça, o torneamento de contorno pode criar toda a forma numa só passagem. Combina desbaste e acabamento no mesmo caminho. Isto poupa tempo, reduz o manuseamento e acelera a produção.

Aplicações do torneamento de contorno

O torneamento de contorno resolve desafios reais de fabrico em todas as indústrias. Eis os domínios em que proporciona o maior valor:

Aeroespacial

As peças aeroespaciais têm frequentemente secções cónicas, transições suaves e dimensões críticas. O torneamento de contornos é utilizado para maquinar componentes de turbinas, peças de trens de aterragem e conectores estruturais. Permite aos fabricantes cumprir tolerâncias rigorosas, mantendo uma elevada qualidade de superfície.

Automóvel

No sector automóvel, o torneamento de contornos é utilizado para fabricar árvores de cames, barras de direção, pinos de suspensão e peças de válvulas. Estas peças necessitam de curvas precisas para funcionarem corretamente. O torneamento de contornos reduz o tempo de preparação e mantém cada peça uniforme.

Componentes de dispositivos médicos

As ferramentas médicas e os implantes apresentam frequentemente formas arredondadas e pormenores intrincados e pequenos. Peças como pegas cirúrgicas, implantes ortopédicos e componentes dentários requerem acabamentos suaves e tolerâncias apertadas. Ajuda a cumprir os rigorosos padrões de qualidade exigidos nas aplicações médicas.

Produção de moldes e matrizes

Peças de moldes e matrizes requerem frequentemente formas curvas e pormenores finos, nomeadamente para moldagem por injeção ou fundição injectada. O torneamento de contornos ajuda a formar estas caraterísticas diretamente em pastilhas ou pinos redondos. Reduz o polimento manual e permite que os fabricantes de ferramentas cumpram as especificações do projeto mais rapidamente.

Melhores práticas para um torneamento de contorno eficaz

A obtenção dos melhores resultados no torneamento de contornos depende de um planeamento cuidadoso e de uma configuração bem estruturada. Eis algumas das melhores práticas para manter a sua operação eficiente e precisa.

Utilizar a geometria correta da ferramenta

A escolha da geometria correta da ferramenta é fundamental para produzir perfis precisos. O raio da ponta da ferramenta deve corresponder ao nível de pormenor do contorno:

- Utilizar um raio de ponta pequeno (por exemplo, 0,2-0,4 mm) para cantos afiados e raios apertados.

- Utilizar um raio do nariz maior (por exemplo, 0,8-1,2 mm) para transições mais suaves e melhor acabamento da superfície.

O desgaste da ferramenta tem um impacto significativo na qualidade da superfície e na precisão dimensional. Inspeccione as pastilhas regularmente sob ampliação. Procure sinais de desgaste do flanco, lascas ou arestas postiças (BUE). Substitua as pastilhas gastas antes de atingirem o desgaste crítico para evitar acabamentos pobres ou desvios dimensionais.

Otimizar os parâmetros de corte

A velocidade de corte (SFM), o avanço (mm/rev) e a profundidade de corte (DOC) devem ser ajustados com base no material da peça e no tipo de ferramenta. Por exemplo:

- Aço inoxidável podem exigir velocidades mais lentas (150-250 SFM) para controlar o calor e o desgaste.

- Alumínio permite velocidades mais elevadas (até 600-1000 SFM) mas requer ferramentas afiadas e uma boa evacuação das aparas.

Utilize os valores recomendados pelo fabricante como ponto de partida. Ajuste os parâmetros com base na geometria da peça, na vida útil da ferramenta e nos resultados do acabamento da superfície para otimizar o desempenho. Evite velocidades ou avanços excessivos do fuso, que podem causar vibração da ferramenta, vibração ou falha rápida da pastilha.

Utilize o modo de Velocidade de Superfície Constante (CSS) na programação CNC sempre que possível. Este modo ajusta automaticamente a velocidade do fuso com base no diâmetro da peça, assegurando condições de corte consistentes ao longo das superfícies curvas.

Dar prioridade ao suporte de trabalho adequado

O suporte de trabalho seguro e rígido é essencial para evitar deflexões ou vibrações durante o torneamento. Utilize mandris de precisão de três maxilas, pinças ou acessórios personalizados que proporcionem um aperto firme sem distorcer a peça.

Verificar o alinhamento da peça utilizando um relógio comparador. O desvio total deve permanecer abaixo de 0,01 mm para trabalhos de alta precisão. Uma fixação inadequada ou uma montagem descentrada pode causar conicidade, ovalização ou vibração da superfície.

Para peças de paredes finas ou delicadas, considere mandíbulas macias ou o apoio de um centro ativo ou de um contra-ponto para reduzir a deformação sob pressão de corte.

Conclusão

O torneamento de contornos é um processo de torno CNC utilizado para cortar perfis curvos, angulares ou complexos em peças redondas. Funciona através do controlo da ferramenta ao longo de dois eixos para seguir um caminho suave e programado. Este método permite que as peças da máquina sejam produzidas com maior precisão, acabamentos mais limpos e menos passos.

Precisa de ajuda para maquinar peças curvas personalizadas ou perfis complexos? Contacte-nos hoje para obter apoio especializado e orçamentos rápidos para o seu próximo projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.