A maior parte das falhas dos produtos deve-se ao material errado ou a um desfasamento entre a dureza esperada e a real. Os engenheiros e fabricantes sabem que a dureza afecta diretamente a resistência ao desgaste, a força e o desempenho. No entanto, é fácil passar ao lado dos pormenores. É necessário um guia claro e de fácil compreensão que abranja todos os tipos e métodos de ensaio utilizados atualmente - sem parecer um livro didático.

A dureza de um material mede a capacidade de um material resistir à deformação, especialmente a danos ao nível da superfície, como amolgadelas ou riscos. Não é o mesmo que resistência ou tenacidade. Diferentes materiais necessitam de diferentes níveis de dureza com base na sua utilização final. Os fabricantes utilizam testes como Rockwell, Brinell e Vickers para medir a dureza.

A dureza adequada é crucial para cada peça metálica, ferramenta ou produto que projecta, constrói ou adquire. Saiba como a dureza é testada e o que significa para a utilização no mundo real.

O que é a dureza do material?

A dureza do material é a capacidade de um material resistir à deformação da superfície, incluindo riscos, amolgadelas e indentações. Um material mais rígido desgasta-se normalmente mais devagar do que um mais macio.

Dureza não é o mesmo que resistência ou tenacidade. Uma peça pode ser forte, mas mesmo assim riscar-se facilmente. A dureza centra-se na resistência da superfície e não na força que uma peça pode suportar antes de se partir.

Diferentes metais apresentam diferentes níveis de dureza. Por exemplo, o aço temperado é muito mais duro do que o alumínio. A escolha da dureza correta depende de como e onde a peça vai ser utilizada.

Conceitos fundamentais

Antes de testar ou comparar a dureza, é útil compreender algumas noções básicas. Estas ideias explicam a importância da dureza e o que a pode alterar.

Diferença entre dureza, resistência e tenacidade

A dureza, a resistência e a tenacidade são frequentemente misturadas, mas são medidas de forma diferente.

Dureza significa resistência a danos na superfície. Indica até que ponto um material pode resistir a uma mossa, um risco ou uma indentação.

A resistência significa a força que um material pode suportar sem se dobrar ou partir. Refere-se normalmente à resistência à tração, a força que um material pode suportar antes de falhar.

A dureza é a capacidade de um material absorver energia antes de se partir. Trata-se da resistência ao impacto e da durabilidade geral.

Um material pode ser duro mas não resistente. Por exemplo, o vidro é duro mas pode partir-se facilmente, e a borracha é resistente mas não dura. Os engenheiros precisam de equilibrar estas caraterísticas para o trabalho.

Como a microestrutura afeta a dureza?

A microestrutura é a composição interna de um metal. Inclui o tamanho do grão, a distribuição das fases e a forma como os átomos estão dispostos.

Grãos mais pequenos significam geralmente maior dureza, pelo que os metais são frequentemente submetidos a tratamento térmico ou a ligas para ajustar o tamanho do grão.

O tipo de fases na estrutura também desempenha um papel importante. Por exemplo, a martensite no aço é muito mais dura do que a ferrite. Alterar as taxas de arrefecimento ou adicionar elementos como o carbono pode criar fases mais complexas.

A dureza não tem apenas a ver com o metal de base - tem a ver com a forma como é processado e estruturado no seu interior.

Influência da temperatura na dureza

As alterações de temperatura podem aumentar ou diminuir a dureza. A altas temperaturas, a maioria dos metais torna-se mais macia. É por isso que o metal quente é mais fácil de moldar ou prensar. Esta perda de dureza é um risco em peças expostas a fricção ou calor elevado.

Alguns metais e ligas podem manter a sua dureza a temperaturas mais elevadas. Estes são utilizados em ferramentas de corte, turbinas e motores. A temperaturas muito baixas, os materiais podem tornar-se mais frágeis. A dureza pode aumentar, mas a tenacidade diminui.

Os projectistas e compradores devem ter em conta a temperatura de funcionamento quando escolhem materiais para utilização a longo prazo.

Categorias de dureza do material

A dureza não é uma coisa só. Pode ser medida de diferentes formas, dependendo de como a força é aplicada e do tipo de dano que está a ser testado.

Dureza dos riscos

A dureza dos riscos verifica o grau de resistência de um material a ser riscado. Este teste compara qual o material que pode riscar outro.

Um método padrão é a escala de Mohs. Esta escala classifica os minerais de 1 a 10. Por exemplo, o talco tem uma dureza de 1, enquanto o diamante tem uma classificação de 10. Este teste é rápido e direto. É frequentemente utilizado para minerais, revestimentos ou metais macios onde os riscos superficiais são mais importantes.

Dureza de indentação

A dureza por indentação é o método mais utilizado em metalurgia. Mede o quanto um material resiste a ser recortado por uma ferramenta mais dura sob uma força definida. Os testes padrão incluem Brinell, Rockwell e Vickers.

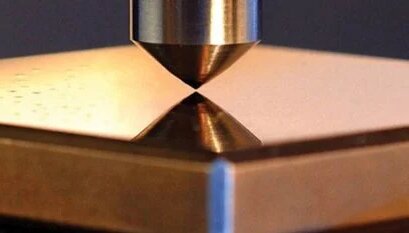

Brinell utiliza uma esfera de aço ou de tungsténio. Rockwell utiliza uma esfera de aço ou um cone de diamante. Vickers utiliza uma pirâmide de diamante. Este tipo de teste fornece resultados mais consistentes e exactos. Funciona bem tanto para metais macios como para metais duros.

Dureza do ressalto

A dureza de ricochete, também designada por dureza dinâmica, verifica a altura a que um material consegue fazer ricochetear um objeto pesado. O teste mais comum é o teste de dureza Leeb. Uma bola atinge a superfície e a velocidade do ressalto indica o nível de dureza.

Este teste é rápido e portátil. É frequentemente utilizado em inspecções no terreno ou em peças de grandes dimensões em que os testes laboratoriais são impraticáveis.

Métodos de ensaio de dureza

São utilizados diferentes ensaios consoante o material, a dimensão da peça e a localização do ensaio. Eis as abordagens mais comuns utilizadas no mundo real.

Visão geral dos testes de dureza padrão

Os principais testes utilizados atualmente são Brinell, Rockwell e Vickers. Cada um deles introduz uma ferramenta na superfície do material e mede a mossa.

Brinell utiliza uma esfera e é adequado para metais macios ou peças fundidas. A Rockwell mede a profundidade e é rápida, pelo que é frequentemente utilizada em fábricas. O Vickers utiliza um diamante e funciona bem para peças finas ou revestimentos.

Outros ensaios, como o Knoop e o Shore, como os de micropeças ou de borracha, são utilizados para casos excepcionais.

Cada teste tem regras definidas para a carga, o tempo e a forma da ferramenta. Estas normas ajudam a garantir resultados exactos e repetíveis.

Testes estáticos vs. dinâmicos

Os testes estáticos aplicam uma força lenta e constante. Estes incluem Brinell, Rockwell e Vickers. Medem a forma como o material se mantém sob uma carga constante.

Os ensaios dinâmicos utilizam forças rápidas, semelhantes a um impacto. O teste Leeb é um exemplo comum. Consiste em deixar cair uma bola ou um pino e medir a altura a que este ressalta.

Os ensaios estáticos são mais precisos e utilizados em laboratórios. Os ensaios dinâmicos são mais rápidos e melhores para peças grandes ou fixas.

Teste de dureza Brinell

O teste Brinell é um dos métodos mais antigos e fiáveis para medir a dureza de um material. É utilizado para metais com superfícies ásperas ou irregulares.

Como funciona?

Uma esfera de aço, normalmente com 10 mm de diâmetro, é pressionada na superfície da peça de teste com uma força fixa durante cerca de 30 segundos. Depois de a bola ser retirada, fica uma mossa redonda. A dureza é então calculada com base no tamanho dessa mossa.

Carga de teste e tipo de esfera

A força padrão utilizada é de 3000 kg. Os metais mais macios podem utilizar uma força menor, como 500 kg. Se o material for rígido, a esfera de aço pode deformar-se. Neste caso, é utilizada uma esfera de carboneto de tungsténio. Quando é utilizado tungsténio, a unidade de dureza muda de HB para HBW. Isto permite-lhe saber que foi utilizada uma esfera mais forte.

Medição da mossa

Após o teste, a mossa é verificada com um microscópio de baixa potência. O diâmetro da mossa é medido em duas direcções e o valor médio é utilizado no cálculo.

Fórmula de dureza Brinell

O número de dureza Brinell (BHN) é calculado através desta fórmula:

BHN = (2F) / (πD(D - √(D² - d²)))

Onde:

- F = força aplicada (em newtons)

- D = diâmetro da esfera (em mm)

- d = diâmetro da mossa (em mm)

O resultado dá-lhe um número claro para comparar com outros materiais.

Teste de dureza Rockwell

O teste Rockwell é um dos testes de dureza mais utilizados atualmente. Requer uma preparação extensiva da superfície e fornece leituras diretas sem cálculos adicionais.

Como funciona?

O teste Rockwell utiliza uma esfera de aço ou de carboneto de tungsténio ou uma ponta de diamante em forma de cone chamada "brale". O "est" tem duas etapas. Primeiro, é aplicada uma ligeira pré-carga para colocar o indentador no lugar. De seguida, é adicionada uma carga maior. Após alguns segundos, a carga principal é removida, mas a pequena pré-carga permanece. A máquina mede a profundidade com que o indentador penetrou no material.

Balanças Rockwell

As diferentes escalas Rockwell dependem do material e do tipo de indentador utilizado. Algumas das mais comuns incluem:

- Rockwell A (HRA): para metais duros com uma ponta de diamante

- Rockwell B (HRB): para metais mais macios, como o cobre ou o latão, utilizar uma esfera de aço de 1/16

- Rockwell C (HRC): para aços duros com uma ponta de diamante

Cada escala apresenta um número. Números mais altos significam materiais mais duros.

Vantagens e limites

O teste Rockwell é rápido e fácil de executar. Fornece resultados digitais diretos e não utiliza um microscópio. Funciona bem para controlos de qualidade na produção. No entanto, não é adequado para materiais frágeis ou superfícies rugosas. Além disso, é necessário escolher a escala correta, caso contrário o resultado não será exato.

Teste de dureza Vickers

O ensaio Vickers é conhecido pela sua exatidão e pela sua vasta gama. Funciona em materiais macios e duros e é útil para peças pequenas ou secções finas.

Como funciona?

Este ensaio utiliza um indentador em forma de diamante com uma forma de pirâmide quadrada. É aplicada uma carga fixa para pressionar o diamante no material. A carga pode variar de alguns gramas a vários quilogramas, dependendo do material e do tamanho do ensaio. Após a remoção da carga, as duas diagonais do entalhe em forma de quadrado são medidas num microscópio.

Porquê utilizar a Vickers?

O ensaio Vickers dá resultados muito precisos. Funciona bem para peças pequenas ou finas e até para revestimentos. Ao contrário de outros métodos, utiliza apenas um tipo de indentador para todos os materiais, tornando os resultados mais fáceis de comparar entre diferentes amostras.

Fórmula de dureza Vickers

O número de dureza Vickers (VHN ou HV) é calculado através da fórmula:

HV = (1,854 × F) / d²

Onde:

- F = força aplicada (em kgf)

- d = comprimento médio das duas diagonais (em mm)

Esta fórmula fornece um valor de dureza claro que pode ser utilizado para comparações pormenorizadas.

Vantagens e limites

O teste Vickers é exato e funciona para materiais duros e macios. Destina-se a laboratórios e investigação. No entanto, demora mais tempo do que outros testes e requer um microscópio, pelo que não é a melhor escolha para verificações rápidas de produção.

Teste de dureza Knoop

O teste Knoop é utilizado para materiais muito finos, revestimentos e peças pequenas. Utiliza uma força ligeira e é altamente preciso, o que é útil para trabalhos de laboratório e controlos de qualidade em caraterísticas de nível micro.

Como funciona?

Este teste utiliza um indentador de diamante alongado em forma de pirâmide. Este pressiona a superfície com uma carga mínima - normalmente apenas alguns gramas. Assim que o indentador é retirado, a diagonal longa da mossa rasa é medida com um microscópio.

Quando utilizar o Knoop?

O Knoop é utilizado quando a área de teste é pequena. Funciona bem para camadas finas, metais macios, cerâmicas e revestimentos. Também é útil para verificar tratamentos de superfície ou secções transversais sem danificar a peça.

Fórmula de dureza Knoop

O número de dureza Knoop (KHN ou HK) é calculado através desta fórmula:

HK = (14,229 × F) / L²

Onde:

- F = força de ensaio (em gf)

- L = comprimento da diagonal longa (em mm)

Isto dá um valor de dureza pormenorizado para pontos de teste minúsculos.

Vantagens e limites

O teste Knoop fornece resultados muito exactos com pouca força. É útil quando se testam peças finas ou materiais em camadas. No entanto, requer um microscópio e demora tempo, pelo que não é ideal para uso geral ou peças grandes.

Escala de dureza de Mohs

A escala de Mohs é uma forma simples de avaliar o grau de resistência de um material aos riscos. Baseia-se na facilidade com que um material pode riscar outro.

Como funciona?

A escala varia de 1 a 10. Um número mais elevado significa que o material é mais rígido. Por exemplo, o talco é classificado como 1, ou seja, é muito macio. O diamante é classificado como 10, ou seja, é o mais duro. Para testar um material, tenta-se riscá-lo com outro material da escala. Se for riscado, não se risca; é mais duro.

Materiais comuns na balança

- 1 - Talco

- 2 - Gesso

- 3 - Calcite

- 4 - Fluorite

- 5 - Apatite

- 6 - Feldspato

- 7 - Quartzo

- 8 - Topázio

- 9 - Corindo

- 10 - Diamante

Os engenheiros utilizam frequentemente esta escala para verificações rápidas, especialmente quando selecionam materiais para ferramentas de corte ou peças resistentes ao desgaste.

Vantagens e limites

A escala de Mohs não utiliza e não necessita de ferramentas industriais. É excelente para trabalhos de campo ou controlos. Mas não é exacta. Não dá valores exactos de dureza nem funciona bem em metais com níveis de dureza semelhantes. É melhor para os minerais do que para os metais industriais.

Ensaio de dureza Shore

A dureza Shore é utilizada para medir a dureza de materiais macios como a borracha, o plástico e alguns polímeros macios. Indica até que ponto um material resiste à indentação sob um ponto carregado por uma mola.

Como funciona?

O teste Shore utiliza um dispositivo chamado durómetro. Este tem uma pequena cavilha que pressiona a superfície do material. Uma mola controla a força; o resultado é apresentado num mostrador de 0 a 100. Um número mais elevado significa um material mais rígido.

Balanças de costa

Existem várias escalas de Shore. As mais comuns são:

- Costa A - para materiais macios como borracha, silicone e plásticos macios

- Costa D - para plásticos mais rígidos e materiais semi-rígidos

- Costa 00 - para géis e espumas muito macios

Cada escala utiliza uma forma e uma força de mola diferentes para se adaptar ao tipo de material.

Quando utilizar o teste em terra?

Utilize Shore A para artigos como pneus, vedantes e tapetes de borracha. Utilize Shore D para plásticos rígidos, como tubos ou caixas. O Shore 00 é melhor para espuma macia e materiais tipo gel. O teste é rápido e fácil de repetir, o que o torna ideal para controlos de produção.

Vantagens e limites

O teste de Shore é rápido e direto. Não danifica muito o material e dá resultados repetíveis. Mas não é adequado para metais ou materiais com superfícies rígidas. É melhor para materiais macios e flexíveis.

| Nome do teste | Tipo de indentador | Gama de carga | Melhor para | Unidade | Notas |

|---|---|---|---|---|---|

| Brinell | Esfera de aço ou de carboneto de tungsténio (10 mm) | 500-3000 kgf | Peças fundidas, peças forjadas, metais macios | HB ou HBW | Deixa uma grande mossa, não é adequada para peças finas |

| Rockwell | Esfera de aço ou cone de diamante | Depende da escala | Metais em geral, utilização na linha de produção | HRA, HRB, HRC, etc. | Teste rápido, leitura direta, várias escalas |

| Vickers | Pirâmide de diamantes | 10 g - 100 kgf | Peças finas, revestimentos, todos os materiais | HV | Muito preciso, necessita de microscópio |

| Knoop | Diamante alongado | 1 gf - 1000 gf | Micropeças, revestimentos, secções transversais | HK | Alta precisão, ideal para áreas muito pequenas |

| Mohs | Minerais naturais (teste de raspagem) | N/A | Minerais, comparação simples | 1 a 10 | Teste rápido, não exato, não para metais |

| Costa | Pino com mola | Fixado por escala | Plásticos, borrachas, materiais macios | Costa A, D, 00 | Rápido e simples, mas não para materiais duros |

Escolher o teste de dureza correto

A escolha do teste de dureza adequado depende do tipo de material, da sua forma e do que é necessário medir. Cada método tem o seu melhor caso de utilização.

Tipo de material e espessura

Os metais mais espessos e pesados funcionam bem com os testes Brinell ou Rockwell. Chapas finas ou peças pequenas são melhor testadas com Vickers ou Knoop. Materiais macios como borracha ou plástico necessitam de testes Shore. Faça sempre corresponder os materiais à resistência e ao tamanho do material.

Acabamento da superfície e Preparação

As superfícies rugosas funcionam melhor com Brinell. Vickers e Rockwell fornecem resultados mais exactos para superfícies lisas. Se a superfície tiver revestimentos ou camadas, o Knoop é a melhor escolha. Para evitar erros, certifique-se de que a área de teste está limpa e plana.

Ambiente de ensaio e necessidades de precisão

Para verificações rápidas e no local, Rockwell e Shore são óptimos. São rápidos e necessitam de uma pequena configuração. Para alta precisão em laboratórios, opte por Vickers ou Knoop. Estes demoram mais tempo mas dão resultados muito exactos. Escolha com base na exatidão da medição.

Conclusão

A dureza de um material diz-nos até que ponto um material pode resistir a mossas, riscos ou desgaste. Cada teste de dureza - Brinell, Rockwell, Vickers, Knoop, Mohs e Shore - tem a sua utilidade, dependendo do tipo de material, espessura e objetivo. A escolha do teste correto ajuda a garantir a qualidade e o desempenho do produto.

Precisa de ajuda para selecionar o melhor material ou teste para o seu próximo projeto? Contate-nos hoje, e deixe que a nossa equipa forneça um apoio rápido e fiável para as suas peças metálicas personalizadas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.