Todos os fabricantes enfrentam um desafio comum: conseguir o acabamento perfeito da superfície. Uma rugosidade superficial deficiente conduz à rejeição de peças, ao aumento dos custos e à insatisfação dos clientes. No entanto, muitos profissionais têm dificuldade em medir e especificar os parâmetros de acabamento superficial dos seus projectos.

A rugosidade da superfície define o grau de suavidade ou textura da superfície de uma peça fabricada ao nível microscópico. Os fabricantes podem cumprir normas de qualidade rigorosas, otimizar o desempenho das peças e reduzir os custos de produção medindo e controlando a rugosidade da superfície. Um acabamento de superfície bem especificado evita o desgaste prematuro, melhora a estética e assegura o funcionamento correto da peça.

Quer dominar a medição e especificação da rugosidade da superfície? Este guia completo abrange tudo, desde conceitos básicos a aplicações avançadas de fabrico.

Resumo do gráfico de rugosidade da superfície

A textura da superfície tem um impacto direto na funcionalidade, durabilidade e custos de produção de uma peça. Especificações e medições precisas ajudam a obter resultados óptimos em todos os processos de fabrico, desde prototipagem para a produção em massa.

O que é a rugosidade da superfície?

A rugosidade da superfície representa desvios microscópicos no perfil da superfície de uma peça. Quando vistas sob ampliação, estas variações aparecem como picos e vales, criando um padrão distinto que afecta o desempenho da peça em aplicações do mundo real.

Importância da rugosidade da superfície no fabrico

Apropriado acabamento da superfície reduz o atrito, evita o desgaste prematuro e assegura o ajuste adequado das peças. Desde dispositivos médicos que requerem superfícies estéreis a componentes automóveis que necessitam de níveis de fricção específicos, a rugosidade da superfície determina a qualidade e a longevidade do produto.

Resumo dos gráficos de rugosidade da superfície

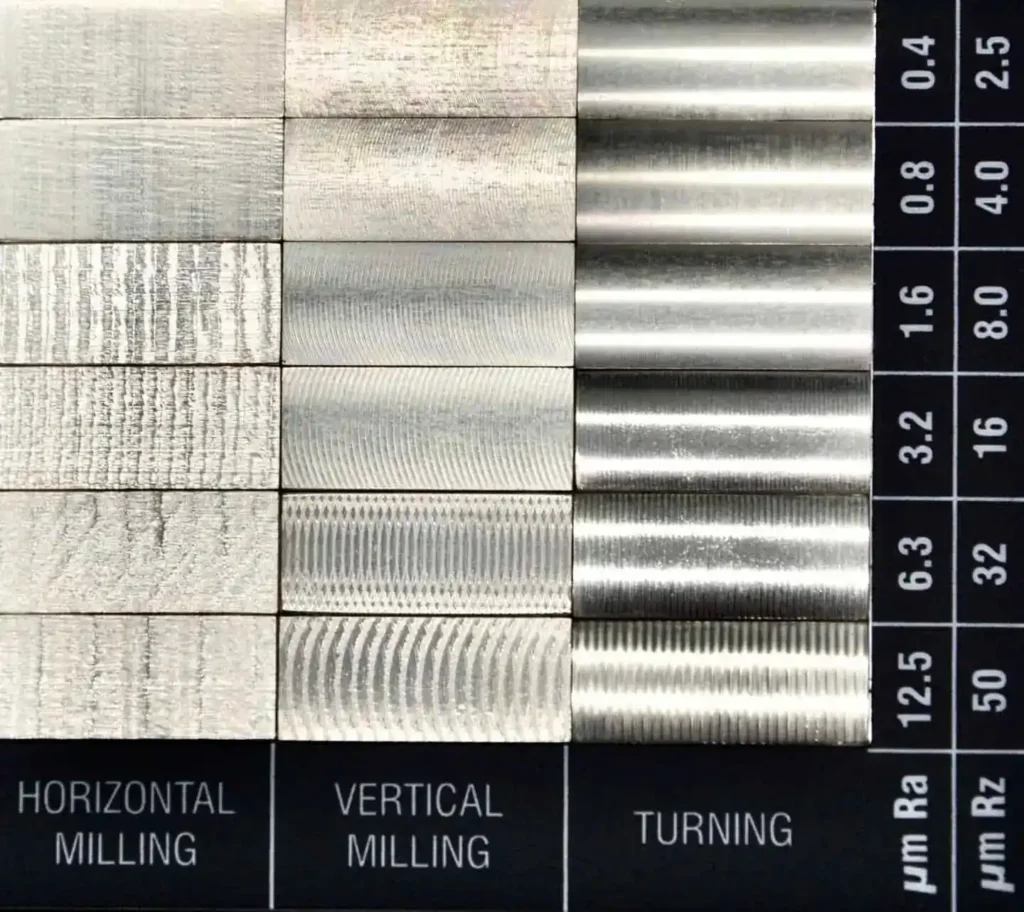

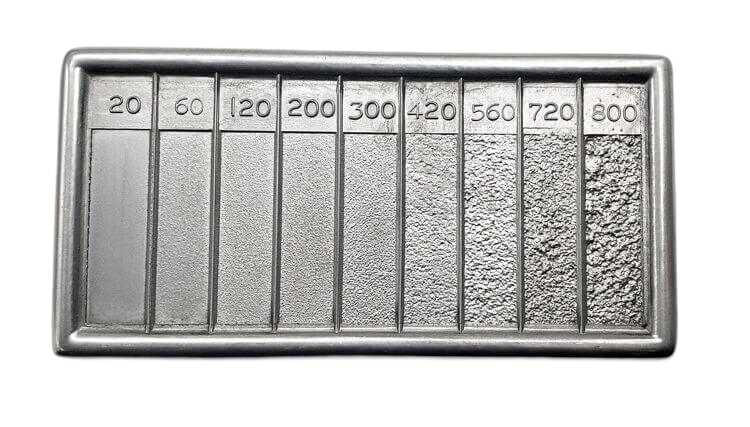

Os gráficos de rugosidade da superfície servem como referências visuais para comparar e especificar os requisitos de acabamento. Estas ferramentas normalizadas combinam processos de fabrico padrão com acabamentos de superfície alcançáveis, ajudando as equipas a selecionar métodos adequados e a definir objectivos de qualidade realistas.

Tipos de rugosidade da superfície

Os parâmetros de rugosidade da superfície ajudam a quantificar diferentes aspectos da textura da superfície. Cada medição fornece informações únicas sobre o desempenho de uma superfície em aplicações específicas, desde a vedação até às cargas de suporte.

Ra (Rugosidade Média Aritmética)

Ra mede a altura média das irregularidades da superfície a partir de uma linha média. Este parâmetro aparece mais frequentemente em desenhos técnicos e especificações, uma vez que oferece uma boa indicação geral da qualidade da superfície. No fabrico de precisão, os valores de Ra variam normalmente entre 0,1 e 50 micropolegadas.

Rz (altura máxima média)

Rz calcula a média dos cinco picos mais altos e dos cinco vales mais baixos dentro do comprimento de amostragem. Este parâmetro revela-se particularmente útil na avaliação de superfícies em que desvios extremos podem afetar as caraterísticas de vedação ou desgaste. Os valores típicos de Rz são 4-6 vezes maiores do que as medições de Ra.

Rq (Rugosidade média quadrática)

Rq representa o desvio padrão estatístico das alturas da superfície. Esta medição enfatiza os desvios mais significativos da linha média, detectando eficazmente falhas significativas na superfície. Os valores de Rq são normalmente cerca de 10% superiores às medições de Ra.

Rt (altura total do perfil)

Mede a distância vertical entre o pico mais alto e o vale mais baixo ao longo de todo o comprimento de avaliação. Este parâmetro ajuda a identificar potenciais pontos fracos ou problemas de interferência em superfícies de contacto. Os valores de Rt excedem frequentemente Rz em 30-50%.

Risco (assimetria do perfil)

O risco indica se o perfil da superfície se inclina para picos ou vales. A assimetria negativa sugere boas propriedades de rolamento, enquanto a assimetria positiva indica uma potencial boa retenção de lubrificante. Um valor zero representa um perfil uniformemente distribuído.

Rku (Curtose do perfil)

O Roku descreve a nitidez do perfil de rugosidade de uma superfície. Valores acima de 3 indicam superfícies pontiagudas com picos distintos, enquanto valores abaixo de 3 sugerem caraterísticas mais arredondadas. Este parâmetro ajuda a prever o comportamento de desgaste e as capacidades de suporte de carga.

Medição da rugosidade da superfície

A técnica de medição adequada garante uma avaliação exacta do acabamento da superfície. A seleção de métodos e ferramentas adequados ajuda a manter o controlo de qualidade e a otimizar a eficiência da produção.

Técnicas de medição comuns

Diferentes abordagens de medição adequam-se a vários tipos de superfícies e requisitos de precisão. Cada método oferece vantagens distintas para aplicações específicas e ambientes de produção.

Métodos de contacto

Os profilómetros de contacto arrastam uma caneta de diamante pela superfície para criar um perfil de altura. Esta técnica fornece resultados fiáveis para a maioria das aplicações de fabrico, com uma resolução até 0,1 micropolegadas. A caneta desloca-se normalmente a velocidades de 0,1-0,5 polegadas por segundo.

Vantagens dos métodos de contacto:

- Elevada precisão na maioria dos materiais

- Medição direta da textura da superfície

- Saída de dados numéricos claros

- Fiabilidade comprovada em ambientes industriais

Limitações:

- Risco de arranhões na superfície

- Velocidade de medição mais lenta

- Acesso limitado a caraterísticas profundas

- Desgaste da caneta ao longo do tempo

Métodos sem contacto

Os sistemas ópticos utilizam a reflexão da luz ou padrões de interferência para medir a textura da superfície. Estes métodos funcionam bem para materiais delicados e inspeção a alta velocidade, atingindo taxas de medição até 100 vezes mais rápidas do que os métodos de contacto.

Técnicas comuns sem contacto:

- Triangulação laser

- Interferometria de luz branca

- Microscopia confocal

- Holografia digital

Instrumentos utilizados para medição

As ferramentas modernas de medição de superfícies combinam hardware de precisão com software avançado. Os sistemas actuais oferecem parâmetros básicos e mapas de superfície 3D detalhados.

Principais instrumentos de medição:

- Testadores de rugosidade portáteis

- Perfilómetros de bancada

- Sistemas de medição ótica

- Sistemas CMM multi-sensor

Interpretação de gráficos de rugosidade de superfície

Os gráficos de rugosidade da superfície ligam os processos de fabrico aos acabamentos alcançáveis. Estas ferramentas ajudam as equipas a tomar decisões informadas sobre métodos de produção e requisitos de qualidade.

Compreender os componentes do gráfico

Os gráficos de rugosidade da superfície apresentam os dados em formatos estruturados para consulta rápida. Uma organização clara facilita a correspondência entre as capacidades do processo e os requisitos do projeto.

Principais elementos do gráfico:

Escalas de rugosidade

- Valores em micropolegadas (norma americana)

- Valores micrométricos (Métrico)

- Factores de conversão

Intervalos de processo

- Gamas de acabamento típicas

- Zonas de funcionamento ideais

- Limitações do processo

Como ler os valores de rugosidade da superfície

A leitura de gráficos de rugosidade superficial requer atenção à escala e ao contexto. Os valores indicam tanto a capacidade do processo como os requisitos do produto.

Etapas de interpretação do gráfico:

Localizar a balança

- Unidades de controlo (microinches/micrómetros)

- Anotar casas decimais

- Identificar intervalos

Encontrar bandas de processo

- Capacidades padrão

- Opções especiais de processo

- Considerações de custo

Requisitos de correspondência

- Especificações de projeto

- Seleção de processos

- Objectivos de qualidade

Correlacionar a rugosidade da superfície com a funcionalidade

O acabamento da superfície está diretamente relacionado com o desempenho da peça. Diferentes aplicações necessitam de níveis de rugosidade específicos para um funcionamento ótimo.

Requisitos de candidatura:

Superfícies de apoio

- 16-32 micropolegadas: Padrão

- 8-16 micropolegadas: Precisão

- 2-8 micropolegadas: Alta precisão

Superfícies de vedação

- 32-63 micropolegadas: Vedantes básicos

- 16-32 micropolegadas: Vedantes de pressão

- 8-16 micropolegadas: Alta pressão

Acabamentos de aparência

- 125-250 micropolegadas: Utilidade

- 32-125 micropolegadas: Comercial

- 4-32 micropolegadas: Prêmio

| Micrómetros (µm) | Micropolegadas (µin) | Acabamento da superfície | Aplicações Típicas |

|---|---|---|---|

| 25 | 1000 | Duro | Corte por serra, forjamento em bruto, zonas livres não maquinadas |

| 12.5 | 500 | Duro | Avanços grosseiros, cortes pesados (torneamento, fresagem, retificação de discos) |

| 6.3 | 250 | Médio áspero | Retificação de superfícies, retificação de discos, fresagem, perfuração, superfícies livres com requisitos de tensão |

| 3.2 | 125 | Médio áspero | Peças sujeitas a vibrações, cargas e tensões elevadas |

| 1.6 | 63 | Bom | Avanços finos, velocidades relativamente elevadas |

| 0.8 | 32 | Grau elevado | Retificação cilíndrica, sem centros ou de superfície, produtos sem movimento contínuo ou grandes cargas |

| 0.4 | 16 | Alta qualidade | Polimento com esmeril, lapidação, brunimento grosseiro, quando a suavidade é importante |

| 0.2 | 8 | Fino, de alta qualidade | Lapidação, polimento, brunimento, anéis e guarnições |

| 0.1 | 4 | Refinado | Lapidação, polimento, afiação, calibragem e trabalhos com instrumentos |

| 0.05 | 2 | Muito bom | Polimento fino, afiação, superacabamento, blocos de calibre de precisão |

Melhorar o acabamento da superfície

Um melhor acabamento de superfície requer frequentemente técnicas e processos específicos. A abordagem correta equilibra os requisitos de qualidade com os custos de produção e as restrições de tempo.

Técnicas para melhorar a rugosidade da superfície

A seleção adequada da técnica maximiza a eficiência e a qualidade. Os métodos vão desde ajustes básicos de maquinagem a tratamentos de superfície especializados.

Processos de Usinagem

Os parâmetros de maquinagem afectam diretamente a qualidade da superfície. Pequenos ajustes podem criar melhorias significativas no acabamento.

Fatores-chave:

Parâmetros de corte

- Velocidade: 500-1000 sfm para aço

- Alimentação: 0,001-0,005 apr

- Profundidade: 0,005-0,020 polegadas

Seleção de ferramenta

- Otimização da geometria

- Tipos de revestimento

- Grau do material

Condições da máquina

- Controlo da rigidez

- Redução das vibrações

- Gestão do líquido de refrigeração

Tratamentos de Superfície

Os tratamentos pós-acabamento melhoram o acabamento da superfície. Estes processos refinam a textura e melhoram as propriedades do material.

Tratamentos comuns:

Acabamento mecânico

- Retificação

- Lapidação

- Polimento

- Granalhagem

Processos químicos

Escolher o método correto para a sua aplicação

A seleção do método depende de vários factores. Considerar todos os requisitos ao planear melhorias no acabamento da superfície.

Critérios de seleção:

Requisitos da peça

- Objetivo de acabamento da superfície

- Tipo de material

- Complexidade da geometria

Necessidades de desempenho

- Resistência ao desgaste

- Proteção contra a corrosão

- Exigências estéticas

Conclusão

A qualidade do acabamento da superfície tem impacto no desempenho, custo e fiabilidade do produto. A medição, especificação e controlo adequados da rugosidade da superfície criam resultados consistentes. Os fabricantes conseguem obter acabamentos de superfície óptimos aplicando as técnicas e normas corretas.

Na Shengen, fornecemos relatórios abrangentes de inspeção de superfícies utilizando equipamento de medição avançado para garantir que as suas especificações exactas são cumpridas. A nossa equipa experiente executa uma vasta gama de processos de acabamento de superfícies, incluindo polimento, escovagem, jato de grânulos, anodização e galvanoplastia. Contate-nos por correio eletrónico hoje; estamos prontos para trabalhar consigo.

FAQs

Quais são as unidades padrão utilizadas nos gráficos de rugosidade da superfície?

Os fabricantes dos EUA utilizam normalmente micropolegadas (µin), enquanto as medições métricas utilizam micrómetros (µm). Uma micropolegada equivale a 0,0254 micrómetros. A maioria dos equipamentos de medição modernos apresenta ambas as unidades para compatibilidade global.

Como é que os diferentes materiais afectam a rugosidade da superfície?

As propriedades dos materiais alteram a forma como as superfícies reagem aos processos de fabrico. Os materiais mais macios tendem a produzir acabamentos mais suaves, mas podem apresentar mais desgaste. Os materiais mais complexos resistem melhor ao desgaste, mas requerem um processamento adicional para obter acabamentos finos.

A rugosidade da superfície pode afetar a vida útil do produto?

O acabamento da superfície afecta diretamente as taxas de desgaste, o atrito e a resistência à fadiga. As superfícies mais lisas geralmente duram mais tempo em peças móveis, enquanto a rugosidade controlada ajuda na retenção da lubrificação. A especificação correta da superfície aumenta a vida útil dos componentes e reduz as necessidades de manutenção.

Quais são as melhores práticas para manter a exatidão das medições?

A calibração regular, as condições de medição limpas e a técnica consistente produzem resultados fiáveis. A estabilidade da temperatura, o controlo das vibrações e o suporte de fixação adequado também são importantes. A formação do operador assegura práticas de medição consistentes.

Como selecciono a rugosidade superficial adequada para o meu projeto?

Fazer corresponder os requisitos de superfície à função da peça, às restrições de custos e às capacidades de fabrico. Considere factores como a resistência ao desgaste, o aspeto e as necessidades de montagem. Reveja aplicações semelhantes e normas da indústria para obter orientação.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.