O aumento dos custos de fabrico pode prejudicar qualquer projeto. Estas despesas resultam frequentemente do desperdício de material, de projectos ineficientes ou de uma produção lenta. Os custos elevados não só afectam os preços e os prazos de entrega, como também podem ter impacto na qualidade do produto. A boa notícia é que muitos dos principais factores de custo no fabrico de chapas metálicas podem ser geridos com a abordagem certa.

A redução dos custos de fabrico de chapas metálicas começa com um design mais inteligente, uma utilização eficiente dos materiais e uma produção optimizada. A otimização de cada fase - desde o conceito até ao fabrico final - poupa tempo, reduz o desperdício e aumenta as margens de lucro.

Controlar os custos não significa sacrificar a qualidade. Seguem-se nove formas comprovadas de reduzir as despesas de fabrico, mantendo os seus produtos fiáveis e de elevado desempenho.

1. Otimização do design para eficiência de custos

As boas decisões de conceção afectam diretamente os custos de fabrico. Quanto mais eficiente for um projeto, menos passos, ferramentas e materiais são necessários para o produzir. Os projectos bem optimizados são mais rápidos de fazer, mais fáceis de montar e mais adequados para a produção em grande escala.

Simplificar a geometria da peça para reduzir a complexidade

As formas complexas conduzem normalmente a custos mais elevados porque requerem mais maquinação, configurações e ferramentas especializadas. Cada dobra, corte ou soldar aumenta o tempo de trabalho e aumenta a probabilidade de erro.

A simplificação da geometria das peças melhora a consistência, reduz o tempo de produção e acelera o tempo de colocação no mercado.

Comece por avaliar se cada elemento serve um objetivo funcional. Remova pormenores decorativos ou desnecessários que atrasem o processamento. Prefira linhas rectas e ângulos simples em vez de curvas ou cantos afiados. Evite traços profundos, curvas apertadas ou contornos complexos que dificultem o corte a laser ou a dobragem.

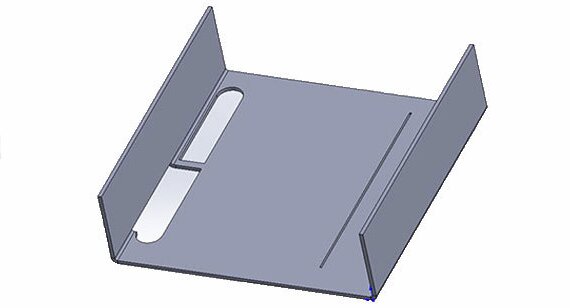

A redução do número de dobras ou a combinação de vários componentes numa única peça formada pode também reduzir os custos de montagem e de soldadura. Por exemplo, em vez de soldar vários painéis para formar uma caixa, dobre uma única folha com a forma pretendida. Esta abordagem poupa tempo, melhora a precisão e aumenta a resistência estrutural.

Padronizar tamanhos de furos, raios e caraterísticas

A normalização é uma forma simples mas poderosa de reduzir custos. A utilização de tamanhos de furos, raios de curvatura e hardware consistentes reduz o tempo de configuração, as mudanças de ferramentas e os erros de produção. Também permite um fabrico mais rápido e suave.

Por exemplo, a limitação da variedade de diâmetros de furos minimiza o número de ferramentas de perfuração necessárias e mantém as configurações consistentes durante grandes tiragens. Os raios de curvatura padrão permitem que os operadores completem várias peças utilizando as mesmas definições de prensa dobradeira, poupando tempo de ajuste.

Sempre que possível, utilizar parafusos, porcas e fixadores em vez de peças personalizadas. Os componentes personalizados requerem frequentemente ferramentas especiais, aumentam o prazo de entrega e aumentam os custos de aquisição.

2. Seleção e utilização de materiais

Os custos dos materiais representam frequentemente uma parte importante das despesas totais de fabrico. A escolha do tipo de metal e da espessura corretos tem um grande impacto no desempenho e no orçamento.

Escolha os materiais com base na função e no orçamento

A seleção do material deve começar com uma compreensão clara dos requisitos da peça. Os diferentes metais comportam-se de forma diferente durante o processamento - alguns dobram-se facilmente, outros resistem à corrosão e outros proporcionam uma elevada resistência. O objetivo é corresponder às necessidades de desempenho sem exagerar na conceção.

Por exemplo:

- Aço macio é acessível, fácil de moldar e solda bem - ideal para aplicações gerais.

- Aço inoxidável oferece uma excelente durabilidade e resistência à corrosão, mas custa mais e é mais difícil de processar.

- Alumínio é leve e fácil de maquinar, mas requer cuidados especiais durante a soldadura e a moldagem, uma vez que se risca facilmente.

A espessura do material também é importante. As folhas mais grossas não só custam mais, como também demoram mais tempo a cortar. Se o projeto o permitir, a utilização de materiais mais finos, mantendo a resistência, pode reduzir significativamente os custos.

Reduzir o desperdício através de um encaixe eficiente

Mesmo os melhores materiais podem ser desperdiçados devido à má utilização da chapa. A colocação - a disposição das peças numa folha - desempenha um papel crucial na minimização do desperdício. O aproveitamento eficaz maximiza a utilização da chapa e reduz o desperdício.

O software CAD pode otimizar as disposições para um espaçamento mínimo e um melhor rendimento. O agrupamento de peças do mesmo material e espessura permite a partilha de definições de corte, minimizando o tempo de configuração e melhorando o rendimento.

A conceção de peças com formas ou proporções compatíveis também ajuda. Pequenos ajustes no design - como rodar uma peça ou ajustar uma flange - podem aumentar drasticamente a eficiência do material e poupar custos.

3. Gestão das tolerâncias e das especificações

Tolerâncias e as especificações de superfície têm um impacto direto no custo de fabrico. As tolerâncias demasiado apertadas ou os acabamentos desnecessários aumentam o tempo de maquinagem, os requisitos de inspeção e a complexidade da produção.

Evitar tolerâncias demasiado apertadas

As tolerâncias apertadas exigem uma maior precisão, o que atrasa a produção e acrescenta passos adicionais para calibração e controlos de qualidade. Se uma peça não requer uma precisão extrema, estas medidas apenas aumentam os custos.

Aplicar tolerâncias razoáveis que satisfaçam os requisitos funcionais da peça. Por exemplo, os orifícios de fixação podem necessitar de um controlo mais rigoroso, enquanto as superfícies não críticas podem ser mais tolerantes. Compreender como as peças se encaixam e interagem ajuda a identificar onde a precisão é verdadeiramente importante.

É essencial uma comunicação atempada com o seu fabricante. Este pode recomendar tolerâncias alcançáveis com base no tipo de material e na capacidade do processo. Por exemplo, corte a laser podem naturalmente cumprir tolerâncias finas, enquanto outros processos podem exigir pós-acabamento. Fazer corresponder as expectativas de tolerância ao processo escolhido ajuda a evitar uma engenharia excessiva e custos excessivos.

Especificar apenas os acabamentos e revestimentos necessários

Acabamentos de superfície e revestimentos protegem as peças contra a corrosão, o desgaste e os danos ambientais - mas os acabamentos desnecessários aumentam os custos e o tempo de execução. Cada revestimento adicional requer materiais, preparação e, por vezes, subcontratação.

Considerar a utilização da peça e as condições de exposição:

- As peças interiores ou ocultas podem necessitar apenas de um acabamento de fresagem básico.

- Os componentes exteriores ou visíveis podem exigir revestimento em pó, anodização, ou chapeamento.

A escolha dos revestimentos com base nas necessidades reais ajuda a evitar desperdícios.

Por vezes, o próprio material de base proporciona uma proteção adequada. Por exemplo, o aço inoxidável oferece uma resistência natural à corrosão e o alumínio forma uma camada de óxido auto-protetora. A compreensão destas propriedades pode eliminar passos de acabamento redundantes e poupar tempo e dinheiro.

4. Otimização da montagem e da união

Conjunto é uma das fases de maior intensidade de mão de obra no fabrico de chapas metálicas. A conceção de peças para uma montagem mais fácil e rápida ajuda a reduzir o tempo de produção, a melhorar a precisão e a diminuir os custos de mão de obra.

Design com menos fixadores e soldaduras

Avalie cada solda ou fixador para ver se é realmente necessário. Algumas juntas podem ser redesenhadas utilizando curvas ou flanges formadas, que mantêm as peças juntas sem hardware adicional. A soldadura por pontos ou a ligação adesiva podem substituir as soldaduras longas, mantendo a resistência suficiente.

A normalização dos tipos de parafusos também contribui para a eficiência. A utilização de um ou dois tipos de parafusos minimiza as mudanças de ferramentas e simplifica a gestão do inventário. Os parafusos auto-aperto ou auto-roscantes são excelentes opções - são instalados rapidamente, não necessitam de rosca e proporcionam juntas fortes e fiáveis.

A redução dos pontos de soldadura poupa tempo, minimiza a distorção térmica e reduz o acabamento pós-soldadura. Menos operações de soldadura também reduzem o risco de desalinhamento. Uma estrutura simplificada que se encaixa naturalmente garante maior consistência e velocidade de produção.

Utilizar separadores, ranhuras e funcionalidades de localização automática

As abas, ranhuras e caraterísticas de auto-localização podem acelerar significativamente a montagem e melhorar a precisão. Estas caraterísticas de design ajudam as peças a alinharem-se automaticamente durante a montagem, reduzindo a necessidade de dispositivos de fixação, grampos ou ferramentas de medição.

Os designs de lingueta e ranhura mantêm os componentes no lugar antes da soldadura ou fixação - especialmente úteis para montagens grandes ou do tipo caixa que requerem um alinhamento preciso. Reduzem o erro humano, simplificam o posicionamento e encurtam o tempo de preparação.

As caraterísticas de auto-localização são também ideais para a montagem automatizada. Os robots ou as máquinas podem alinhar e posicionar facilmente as peças com estas guias incorporadas. Mesmo na montagem manual, os trabalhadores podem alinhar as peças pelo tato, melhorando a velocidade e a precisão.

5. Prototipagem e validação inicial

A criação de protótipos desempenha um papel crucial no controlo dos custos de fabrico. Criar e testar um protótipo numa fase inicial ajuda a identificar falhas de conceção antes da produção em massa, evitando mais tarde retrabalhos e atrasos dispendiosos.

Utilize a prototipagem rápida para evitar reformulações dispendiosas

A prototipagem rápida permite que engenheiros e projectistas transformem modelos digitais em peças reais em poucos dias. Este processo revela o desempenho de um projeto em condições reais - permitindo ajustes rápidos antes do início da produção em grande escala.

Métodos como o corte a laser, Maquinação CNCe impressao 3D pode fornecer rapidamente protótipos exactos. Estas amostras podem revelar desajustes de montagem, problemas de interferência ou estruturas fracas. A deteção precoce destes problemas evita alterações dispendiosas nas ferramentas e desperdício de material mais tarde.

Os protótipos também melhoram a colaboração entre designers, fabricantes e utilizadores finais. As amostras físicas facilitam a discussão da intenção do projeto e a confirmação de pormenores. As equipas podem tomar decisões informadas e baseadas em dados, em vez de confiarem apenas em modelos ou simulações digitais.

Validar a montagem e a função antes da produção em massa

A validação garante que o projeto da peça cumpre todos os requisitos de desempenho e montagem antes de aumentar a produção. Verifica que as peças se encaixam corretamente, funcionam adequadamente e podem ser produzidas de forma eficiente.

A validação da montagem verifica o alinhamento e o ajuste entre os componentes. O desalinhamento ou os encaixes apertados podem exigir trabalho de reposição ou levar à rejeição. Testar o ajuste antecipadamente evita estes problemas.

A validação funcional avalia o desempenho de uma peça em condições reais - tais como carga, vibração ou variações de temperatura. Garante que a peça funciona como previsto, sem desgaste prematuro ou falha.

6. Cadeia de abastecimento e colaboração com os fornecedores

A colaboração estreita com fornecedores e fabricantes pode ter um grande impacto nos custos globais de fabrico. O envolvimento precoce com parceiros experientes melhora a capacidade de fabrico, reduz os prazos de entrega e aumenta o controlo dos custos.

Colaborar com os fabricantes durante a fase de conceção

Envolver o seu parceiro de fabrico logo na fase de conceção ajuda a identificar potenciais desafios de fabrico antes que se tornem dispendiosos. Os fabricantes compreendem o comportamento dos materiais, as limitações das ferramentas e as eficiências do processo que os projectistas podem ignorar.

A colaboração precoce permite que os engenheiros façam melhorias práticas no design - tais como ajustar os raios de curvatura para se adaptarem às ferramentas disponíveis, remover soldaduras desnecessárias ou modificar os recortes para o processamento laser padrão. Estes conhecimentos podem simplificar a produção e reduzir o tempo e os custos.

Também reforça a comunicação, ajudando ambas as partes a alinhar os objectivos de design, as tolerâncias e as preferências de materiais. Isto minimiza as revisões e acelera o processo desde o protótipo até à produção, garantindo fluxos de trabalho mais suaves e menos atrasos.

Aproveitar a experiência do fornecedor para encontrar oportunidades de redução de custos

Os fornecedores e fabricantes têm um vasto conhecimento dos materiais, métodos de fabrico e logística. A sua experiência revela frequentemente estratégias de redução de custos que passam despercebidas durante o projeto.

Por exemplo, podem recomendar um material mais económico com um desempenho semelhante, sugerir a utilização de folhas de tamanho normalizado para reduzir o desperdício ou propor a combinação de encomendas mais pequenas num lote maior para obter descontos por volume.

Os fabricantes também podem otimizar os processos - como a substituição de soldaduras por dobras ou a fusão de peças para reduzir o tempo de montagem. Sabem quais os passos que exigem muita mão de obra e quais podem ser automatizados para uma maior eficiência.

7. Planeamento de volumes e lotes

O volume de produção é um dos maiores factores de custo no fabrico de chapas metálicas. As pequenas séries custam normalmente mais por peça, porque as despesas de instalação e de ferramentas não são repartidas. As grandes séries, por outro lado, beneficiam de economias de escala.

Equilíbrio entre pequenas séries e produção de grande volume

A produção em pequenos lotes oferece flexibilidade e facilita a modificação rápida de projectos. No entanto, as frequentes configurações e calibrações das máquinas aumentam o custo por peça e aumentam o risco de erro humano.

A produção de grande volume distribui os custos de configuração por mais peças, permitindo que as máquinas funcionem continuamente com maior eficiência. A contrapartida é uma flexibilidade reduzida - as alterações de conceção durante grandes séries podem ser dispendiosas.

Para atingir um equilíbrio, planeie a produção com base na procura real e na complexidade das peças. Utilize pequenos lotes para protótipos ou peças personalizadas de baixa procura, e grandes séries para componentes normalizados ou de grande volume.

Agrupar peças semelhantes para reduzir as mudanças

As mudanças - troca de equipamento entre diferentes materiais, espessuras ou configurações - aumentam o tempo e o custo. O agrupamento de peças semelhantes minimiza as interrupções e mantém as máquinas a funcionar de forma eficiente.

Programe peças com o mesmo material, espessura ou requisitos de dobragem em conjunto. Isto reduz o tempo de ajuste e assegura períodos mais longos de funcionamento estável.

Mesmo as optimizações mais simples - como o encaixe de peças com formas semelhantes na mesma folha - podem melhorar o rendimento do material e reduzir os custos de configuração. Um planeamento eficiente de lotes reduz o tempo de trabalho, encurta os prazos de entrega e minimiza a possibilidade de erros de produção.

8. Manutenção, embalagem e logística

Os custos não se ficam pela fase de produção. O acabamento, o manuseamento e o envio também podem afetar as despesas totais do seu projeto. A conceção de peças tendo em conta estes factores ajuda a reduzir os custos de mão de obra, a evitar danos e a reduzir as despesas de transporte.

Concebido para facilitar o manuseamento e o pós-processamento

As peças que são fáceis de manusear e montar poupam tempo e esforço. Evite arestas vivas, peças demasiado pesadas ou formas complexas que exijam um manuseamento ou equipamento especial.

Os designs simplificados facilitam a movimentação, o empilhamento e o processamento das peças pelos trabalhadores. Por exemplo, os painéis planos são mais fáceis de pintar, revestir ou polir do que as peças dobradas complexas. Os componentes que cabem em racks ou paletes padrão podem ser processados em lotes, poupando tempo e minimizando o risco de danos na superfície.

Reduzir os custos de envio com embalagens eficientes e designs planos

O custo de envio depende muito do peso, do volume e do método de embalagem. A conceção de peças para serem embaladas de forma plana ou empilháveis maximiza o espaço em caixas ou contentores. A colocação ou dobragem de peças para reduzir o volume total pode reduzir significativamente os custos de transporte.

Utilizar materiais de embalagem normalizados e camadas de proteção para evitar danos durante o transporte, sem embalagem excessiva.

Para grandes conjuntos, considere a possibilidade de conceber peças que possam ser enviadas desmontadas e facilmente montadas no local - isto reduz o peso e o volume do transporte, mantendo a facilidade de instalação.

9. Melhoria dos processos de fabrico

A melhoria dos processos de fabrico reduz diretamente os custos e o tempo de execução. A seleção do método de corte correto e a combinação dos passos de fabrico podem minimizar o desperdício, reduzir a mão de obra e aumentar a eficiência global.

Escolha o método de corte mais eficiente

Cada tecnologia de corte tem vantagens únicas, dependendo da complexidade da peça, da espessura do material e da escala de produção:

- Corte a laser - Ideal para peças de alta precisão com desenhos complexos. Proporciona arestas limpas e requer um pós-processamento mínimo. No entanto, pode ser mais lento e mais caro para materiais espessos.

- Corte Plasma - Uma boa escolha para chapas mais grossas ou componentes maiores que não necessitem de extrema precisão. É mais rápido e económico, mas pode exigir um acabamento adicional dos bordos.

- Corte por jato de água - Utiliza água a alta pressão e meios abrasivos para cortar sem distorção térmica. É adequado para materiais sensíveis ao calor, mas é mais lento e mais caro para peças simples.

- Perfuração ou estampagem - Melhor para produção de grande volume. Embora as ferramentas exijam um investimento inicial, estes métodos são altamente eficientes para séries repetidas, oferecendo resultados rápidos, consistentes e de baixo custo assim que as ferramentas estiverem prontas.

A escolha do processo correto com base nos requisitos de material, quantidade e precisão pode ter um grande impacto no custo e no tempo de execução.

Combinar operações para otimizar a produção

A combinação de vários passos de fabrico numa única operação poupa tempo, reduz o manuseamento e mantém a precisão. Por exemplo, as máquinas modernas podem cortar e dobrar peças numa única configuração, enquanto outras podem perfurar, formar e roscar componentes numa única execução.

A utilização de equipamento multifunções minimiza as alterações de configuração, encurta o tempo de execução e reduz os requisitos de mão de obra.

As escolhas de design também podem apoiar a integração de processos. A adição de separadores, ranhuras ou caraterísticas de auto-bloqueio elimina etapas adicionais de alinhamento ou soldadura. A incorporação de mecanismos de auto-fixação pode substituir a montagem manual, melhorando ainda mais a eficiência e reduzindo os custos.

Conclusão

Reduzir os custos de fabrico de chapa metálica não significa diminuir a qualidade. Ao melhorar a eficiência do design, ao escolher materiais adequados e ao otimizar os métodos de produção, pode reduzir significativamente as despesas, mantendo um desempenho forte e fiável.

A estreita colaboração com fornecedores e fabricantes acrescenta ainda mais valor - ajudando a identificar oportunidades de redução de custos, a reduzir o desperdício e a melhorar o fluxo de trabalho geral. Em conjunto, estas estratégias conduzem a uma produção mais rápida, melhor precisão e maior rentabilidade.

Pronto para reduzir os seus custos de fabrico? Envie-nos hoje os seus desenhos de peças ou ficheiros 3D. A nossa equipa de engenharia irá rever o seu projeto, fornecer sugestões práticas de DFM e ajudá-lo a otimizar o custo, o desempenho e o prazo de entrega.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.