Todos os engenheiros conhecem esse momento - quando um modelo 3D perfeito simplesmente não se revela. O que parece ótimo no ecrã transforma-se subitamente num problema real: os cantos rasgam-se, as curvas deformam-se ou os buracos não se alinham. A parte frustrante? Estes problemas não surgem do nada. Podem ser previstos - e evitados.

No fabrico de chapas metálicas, a linha que separa uma produção sem problemas de um novo projeto dispendioso depende frequentemente de alguns hábitos de conceção. Estudos mostram que cerca de 60% dos projectos de chapa metálica têm problemas de desdobramento que poderiam ter sido evitados. A maioria destes problemas deve-se a espessuras irregulares ou a furos e recortes mal colocados.

Na Shengen, os nossos engenheiros verificam centenas de ficheiros 3D todos os meses. Continuamos a ver os mesmos erros - pequenos pormenores em CAD que conduzem a grandes problemas durante o fabrico. Para o ajudar a evitar esses problemas, eis nove regras simples que ligam o design digital à produção no mundo real.

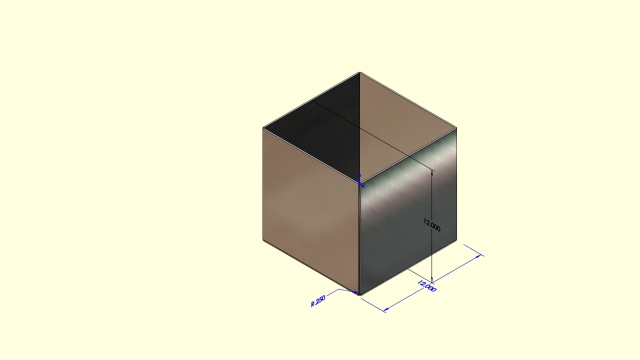

Comparação de métodos de conceção de chapas metálicas: Plano vs. Sólido

Ao criar peças de chapa metálica, pode partir de duas direcções: modelação plana ou conversão de sólido em chapa.

A modelação plana começa com um esquema plano e depois adiciona curvas. Esta abordagem permite-lhe controlar melhor a localização das dobras, os relevos e o fluxo de material. É perfeita para peças como caixas, painéise colchetes onde a exatidão é realmente importante.

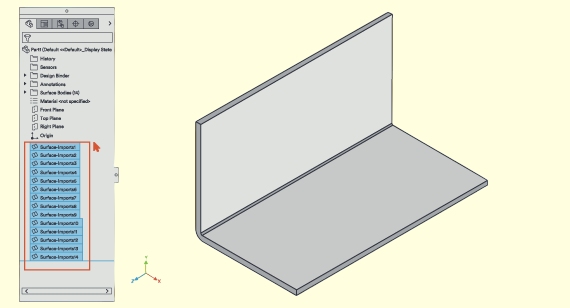

A conversão de sólido para chapa, por outro lado, começa com um modelo sólido 3D completo que é posteriormente transformado em chapa metálica. É mais rápido para projectos conceptuais, mas mais arriscado quando se trata de aplanar, especialmente se o modelo tiver espessuras diferentes ou áreas sobrepostas.

O método correto depende do seu projeto. Para protótipos rápidos, começar com um sólido poupa tempo. Mas para grandes séries de produção ou montagens que necessitam de tolerâncias apertadas, começar com um plano reduz os erros e mantém as suas peças consistentes de lote para lote.

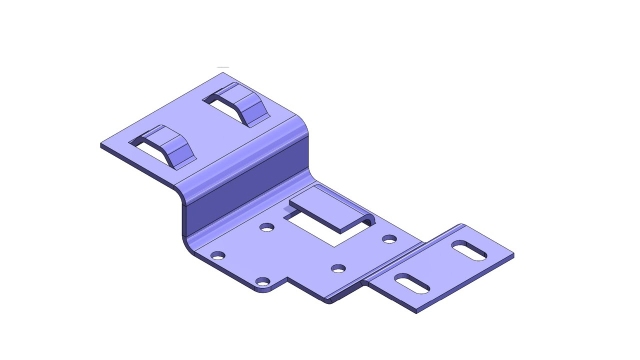

Regra 1: Comece com as ferramentas CAD para chapa metálica corretas

Utilize sempre as ferramentas de chapa metálica integradas no seu software CAD desde o início. Comandos como "Convert to Sheet Metal", "Flatten" e "Unfold" ajudam o seu sistema a compreender como as curvas, flanges e relevos se comportam na vida real.

Quando desenha utilizando estas ferramentas, o seu modelo mantém uma espessura consistente, formas de dobragem precisas e relevos adequados. Se as ignorar, podem surgir erros de desdobramento - como paredes irregulares, faces sobrepostas ou padrões planos falhados.

Antes de modelar, verifique a espessura do material, raio de curvaturae Fator K corresponder às normas da sua fábrica. Acertar estes pormenores numa fase inicial ajuda a evitar o retrabalho e poupa tempo e custos mais tarde.

Regra 2: Manter a espessura uniforme do material

Manter uma espessura consistente é fundamental para um design de chapa metálica fiável. Quando a espessura da parede varia, o seu padrão plano torna-se difícil de prever. As curvas esticam-se de forma desigual, os orifícios deixam de estar alinhados e as peças finais perdem precisão.

Utilize sempre a mesma espessura em toda a peça. Para o aço inoxidável, uma gama de 0,8-2,0 mm funciona bem. Para o alumínio, 1,0-3,0 mm é típico. Se necessitar de mais resistência, adicione nervuras ou suportes de apoio em vez de aumentar a espessura da parede.

A espessura uniforme torna a dobragem mais previsível e reduz o tempo de preparação no chão de fábrica. Também ajuda a garantir que cada peça produzida corresponde ao projeto original.

Regra 3: Aplicar o raio de curvatura e o fator K corretos

Depois de definir a sua espessura, controle a forma como a folha se dobra. O raio de curvatura afecta a forma como o material flui. Se for demasiado apertado, o metal pode rachar. Se for demasiado largo, a forma da dobra torna-se vaga. Um ponto de partida seguro é manter o raio de curvatura interior igual à espessura do material.

O fator K define o grau de alongamento do metal durante a flexão. A maioria dos materiais situa-se entre 0,3 e 0,5. Os metais mais macios, como o alumínio, funcionam melhor à volta de 0,33, enquanto os metais mais fortes, como o aço inoxidável, funcionam bem perto de 0,45.

Com o fator K e o raio de curvatura corretos, o seu sistema CAD pode calcular comprimentos planos precisos. Isto assegura que a peça final formada corresponde perfeitamente ao desenho quando sai da prensa dobradeira.

Regra 4: Utilizar alívio de dobragem e alívio de canto adequados

Cada dobra precisa de um pouco de espaço para se mover. Quando o metal se dobra, a extremidade interior é comprimida enquanto a exterior se estica. Sem alívio suficiente, essa tensão pode levar a fissuras, protuberâncias ou marcas visíveis na peça acabada.

Adicione ranhuras de alívio estreitas onde as flanges se encontram com as curvas. Uma boa regra é fazer com que a largura da ranhura seja pelo menos igual à espessura do material. Nos cantos, utilize pequenos entalhes rectangulares ou em forma de V para evitar rasgões.

A conceção correta do relevo também ajuda a acabamento da superfície. Pintar ou revestimento em pó flui mais uniformemente pelos cantos em vez de se acumular em áreas apertadas. Apenas alguns milímetros de folga durante o projeto podem poupar horas de lixagem ou retoques mais tarde.

Regra 5: Manter as caraterísticas afastadas das linhas de curvatura

Mesmo um único furo colocado demasiado perto de uma dobra pode causar problemas. Quando o metal se forma, as caraterísticas próximas podem esticar, distorcer ou apresentar marcas de prensagem.

Mantenha os orifícios, ranhuras ou formas em relevo a uma distância de, pelo menos, quatro vezes a espessura do material de qualquer linha de dobragem. Por exemplo, se a sua folha tiver 1 mm de espessura, certifique-se de que os elementos estão a pelo menos 4 mm da dobra.

Este pequeno pormenor protege tanto a sua peça como as ferramentas da prensa dobradeira. Um furo mal colocado pode causar uma dobra errada ou mesmo riscar uma matriz, afectando todo o lote. Manter este espaçamento ajuda a garantir uma produção suave e menos peças rejeitadas.

Regra 6: Planear atempadamente a possibilidade de fabrico

Um ótimo design não tem apenas a ver com a forma - tem a ver com a forma como pode ser feito. Todas as máquinas no chão de fábrica têm limites, como o comprimento da dobra, a folga da matriz e a profundidade da garganta.

Antes de fixar o seu desenho, verifique com a sua equipa de fabrico. Certifique-se de que a sua maior flange se adequa à capacidade da prensa dobradeira, que o material escolhido corresponde às ferramentas disponíveis e que as pequenas caraterísticas internas podem efetivamente ser cortadas.

Mesmo um pequeno erro - como uma flange com apenas 10 mm a mais - pode parar a produção. Pensar na capacidade de fabrico desde o início poupa tempo, reduz o desperdício e evita redesenhos de última hora. A otimização da sua disposição plana pode até reduzir a utilização de material em alguns pontos percentuais - uma poupança que melhora diretamente o seu próximo orçamento.

Regra 7: Validar o padrão plano antes da produção

Quando o seu desenho estiver concluído, verifique sempre o padrão plano antes de o enviar para a produção. Utilize o comando "Flatten" ou "Unfold" do seu sistema CAD para ver o aspeto da peça quando estiver disposta. Se o padrão plano se sobrepuser, tiver arestas em falta ou não se desdobrar, corrija esses problemas antes de libertar o ficheiro.

Exporte o esquema plano como um ficheiro DXF ou STEP e compare-o com o seu plano de corte. Verifique se os orifícios estão alinhados, se as linhas de dobragem estão claras e se os bordos têm o espaçamento correto. Mesmo um pequeno desfasamento de 1 mm pode causar problemas graves mais tarde na montagem.

Este passo demora apenas alguns minutos, mas pode evitar o desperdício de material, atrasos na produção e retrabalho dispendioso quando a peça chega à fábrica.

Regra 8: Ter em conta o comportamento do material durante a flexão

O metal não se dobra sempre na perfeição. Cada material estica, comprime e volta a dobrar-se à sua maneira após a conformação. Ignorar este facto pode levar a dobras ligeiramente fora de ângulo ou a peças que não se encaixam como planeado.

Os materiais macios, como o alumínio, normalmente recuam 1-3° mais do que o aço inoxidável. Para ajustar, pode reduzir o raio de curvatura ou dobrar ligeiramente as peças de alumínio durante a conformação.

Fazer uma dobragem de teste rápida ajuda-o a confirmar as definições corretas. Com o tempo, manter um registo dos seus dados de dobragem reais ajudá-lo-á a conceber mais rapidamente e a obter resultados mais precisos em projectos futuros.

Regra 9: Considerar os processos a jusante

Mesmo um modelo plano perfeito precisa de ser trabalhado depois de formado. Soldadura, revestimento, e conjunto todos afectam a forma como a sua peça se adapta e fica.

Deixar uma folga extra para cordões de soldadura, rebites ou fixadores. Evite cantos afiados onde o pó ou a tinta se possam acumular. Os revestimentos podem acrescentar 0,05-0,15 mm por lado, o que pode dificultar a montagem de um armário apertado.

Se a peça necessitar de soldadura, adicione entalhes de alívio ou orifícios de fixação para controlar a distorção térmica. Pensar nestes passos de acabamento e montagem com antecedência garante que a sua peça tem o aspeto certo, encaixa corretamente e tem o desempenho pretendido quando estiver concluída.

Conclusão

Conceber peças de chapa metálica não é apenas criar formas - é criar geometria que possa ser efetivamente produzida. Todas as regras deste guia fazem a ponte entre o design e a produção no mundo real.

Comece com as ferramentas CAD corretas. Mantenha a espessura do seu material uniforme. Adicione relevos adequados. Dê às caraterísticas uma distância suficiente das curvas. Valide o seu padrão plano. E pense sempre no modo como a peça será soldada, revestida e montada. Estes hábitos simples podem transformar um processo de fabrico complexo num fluxo de trabalho suave e previsível.

Na Shengen, os nossos engenheiros aplicam estes princípios todos os dias. Ajudamos os clientes a transformar conceitos 3D em peças de chapa metálica precisas e económicas, prontas para produção.

Antes de enviar o seu próximo pedido de cotação, carregar o seu ficheiro CAD para uma análise DFM gratuita. A nossa equipa de engenharia analisará o seu desenho, apontará os potenciais riscos e sugerirá pequenas melhorias que reduzem o custo e o tempo de execução - tudo num prazo de 24 horas.

FAQ

O que acontece se um desenho 3D não puder ser desdobrado?

Normalmente, significa que o modelo infringe uma ou mais regras da chapa metálica - espessura inconsistente, relevos em falta ou flanges sobrepostos. Não comece de novo. Simplifique uma caraterística de cada vez, verifique a espessura da parede e volte a aplicar o comando de conversão de chapa metálica. Na maioria dos casos, trata-se apenas de um pequeno problema de geometria que pode ser corrigido rapidamente.

Como é que escolho o fator K adequado para o meu material?

Utilize um valor inicial de 0,33 para alumínio e 0,4-0,45 para aço macio ou inoxidável. Efectue um pequeno teste de dobragem utilizando as ferramentas actuais da sua oficina para ajustar este número. O fator K correto assegura que as dimensões do seu padrão plano correspondem exatamente à peça formada.

Qual é a melhor forma de verificar um padrão plano antes do fabrico?

Achate sempre o seu modelo em CAD e exporte um ficheiro DXF. Compare-o com o seu esquema de corte para verificar se existem sobreposições, lacunas ou arestas em falta. Mesmo uma diferença de 1 mm pode causar grandes problemas de montagem após a conformação.

Qual é a diferença entre o retorno elástico do alumínio e do aço inoxidável?

O alumínio tem uma elasticidade mais elevada, pelo que tem um retorno de cerca de 1-3° mais do que o aço inoxidável. Para compensar, pode dobrar ligeiramente em excesso ou utilizar um raio de curvatura mais pequeno. O aço inoxidável mantém o seu ângulo formado de forma mais consistente devido à sua rigidez.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.