A maquinagem CNC é um processo rápido, preciso e flexível. Mas mesmo pequenos erros de conceção podem causar grandes problemas. As peças com formas complexas, ajustes apertados ou caraterísticas difíceis de alcançar requerem frequentemente mais tempo para serem fabricadas. Podem também custar mais e levar a problemas de qualidade. Quando os engenheiros e projectistas se esquecem destes pormenores, isso pode resultar em atrasos e desgaste adicional das ferramentas.

Conceber peças com a maquinação em mente poupa tempo, melhora a precisão e reduz os custos. Ao considerar cuidadosamente a geometria, a espessura da parede, os furos, as tolerâncias, o material e o acabamento da superfície, pode tornar a peça mais simples de produzir sem comprometer a sua resistência ou função.

Uma boa conceção ajuda todos os envolvidos - o designer, o maquinista e o utilizador final. As secções abaixo partilham formas simples de tornar a maquinação CNC mais suave e mais previsível. O objetivo é criar peças que funcionem bem e sejam de produção acessível.

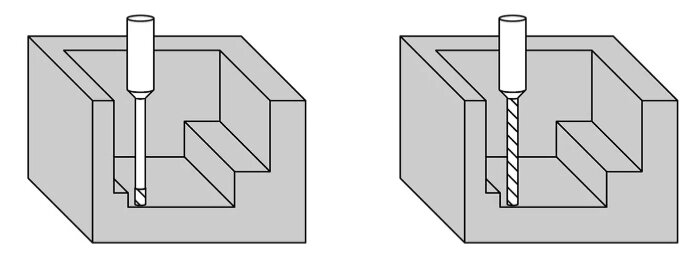

1. Otimização da geometria e das caraterísticas

A conceção inteligente da geometria ajuda a reduzir o tempo de maquinagem e o desgaste da ferramenta. Quando planeia cuidadosamente os cantos, cavidades e bolsas, torna as peças mais fáceis e mais rápidas de maquinar.

Desenhar os cantos internos de forma inteligente

Os cantos internos são comuns em muitas peças CNC, mas os cantos afiados são particularmente difíceis de maquinar. As ferramentas de corte são redondas, pelo que não conseguem criar um canto interior perfeitamente afiado. Se um desenho apresenta ângulos agudos, a ferramenta requer passagens adicionais ou cortadores mais pequenos, o que aumenta o tempo e o custo.

A adição de filetes aos cantos internos é uma forma fácil de melhorar a maquinabilidade. O raio do filete deve corresponder ou ser ligeiramente maior do que o raio da ferramenta. Por exemplo, se utilizar uma fresa de topo de 6 mm, um filete interno de 3 mm funciona bem. Isto permite que a ferramenta se mova suavemente, reduz a vibração e diminui o risco de quebra da ferramenta.

Os filetes também tornam a peça mais forte. Os cantos afiados criam pontos de tensão que podem levar a fissuras ou fadiga. Os cantos arredondados distribuem a tensão uniformemente, o que ajuda a peça a durar mais tempo.

Melhorar a conceção da cavidade e da bolsa

As cavidades e bolsas são frequentemente necessárias para reduzir o peso, encaixar montagens ou manter componentes. No entanto, as cavidades profundas ou estreitas são mais difíceis de maquinar. Quando uma ferramenta penetra demasiado fundo no material, pode dobrar-se, vibrar ou deixar uma superfície rugosa.

Para evitar isto, tente manter a relação profundidade/largura dos bolsos baixa. Uma boa regra é manter a profundidade inferior a quatro vezes o diâmetro da ferramenta. Por exemplo, com uma fresa de 10 mm, evite bolsões com profundidade superior a 40 mm. Se forem necessários cortes mais profundos, pode dividir a profundidade em etapas ou redesenhar a peça para facilitar o acesso.

Sempre que possível, utilize arestas de fundo arredondadas em vez de arestas planas. As cavidades de fundo plano requerem fresas de topo especiais, enquanto os fundos arredondados podem ser maquinados de forma mais eficiente com ferramentas normais. Manter uma espessura de parede consistente para evitar distorções ou tensões durante a maquinagem.

Além disso, evite transições acentuadas no interior dos bolsos. Inclinações suaves ou entradas em rampa ajudam a distribuir as forças de corte e a remover o material de forma mais eficiente. Se o projeto o permitir, a adição de pequenos ângulos de inclinação pode melhorar o acesso à ferramenta e a remoção de aparas, resultando num processo de maquinagem mais suave em geral.

2. Conceção de paredes e nervuras eficientes

A conceção da parede e das nervuras tem um impacto significativo na Maquinação CNC desempenho. Um bom design torna uma peça mais forte, mais leve e mais fácil de produzir.

Encontrar a espessura correta da parede

A espessura da parede afecta a resistência e a estabilidade de uma peça durante a maquinagem. Paredes espessas, desperdiçam material e demoram mais tempo a cortar. As paredes finas podem dobrar-se ou vibrar sob a pressão de uma ferramenta. Ambos os casos podem causar tolerâncias fracas, marcas de vibração ou superfícies ásperas.

A espessura ideal da parede depende do material e do tamanho da peça. No caso do alumínio, as paredes devem ter, geralmente, uma espessura mínima de 0,8 mm para peças pequenas e cerca de 1,5 mm para peças maiores. Para o aço inoxidável, o objetivo é ter uma espessura de 1,0-2,0 mm porque é mais duro e resiste melhor ao corte.

A manutenção de uma espessura de parede consistente em toda a peça ajuda a evitar tensões e distorções. Evite alterações súbitas na espessura ou paredes longas e sem suporte. Se o projeto necessitar de áreas finas, pode adicionar nervuras ou flanges para as suportar. Também pode reduzir a profundidade de maquinação nas regiões que possam sofrer uma flexão excessiva.

Reforço de paredes finas para uma melhor maquinagem

As paredes finas ajudam a reduzir o peso, mas também tornam a maquinagem mais difícil. Quando a ferramenta pressiona contra uma parede fina, esta pode dobrar-se ligeiramente. Este movimento resulta em cortes irregulares e trabalho de acabamento adicional. O objetivo é conceber paredes que sejam leves mas suficientemente fortes para suportar as forças de corte.

A adição de nervuras é uma das melhores formas de reforçar paredes finas. As nervuras distribuem a tensão e tornam a peça mais rígida sem acrescentar demasiado material. Coloque as nervuras na mesma direção que a carga principal e em torno de áreas que possam dobrar. Como orientação, a espessura das nervuras deve ser cerca de 40%-60% da espessura da parede.

Também é essencial ligar as nervuras e as paredes com filetes suaves, em vez de cantos afiados. As intersecções afiadas criam pontos de tensão que podem levar a fissuras ou falhas. As transições arredondadas tornam a peça mais forte e mais fácil de maquinar.

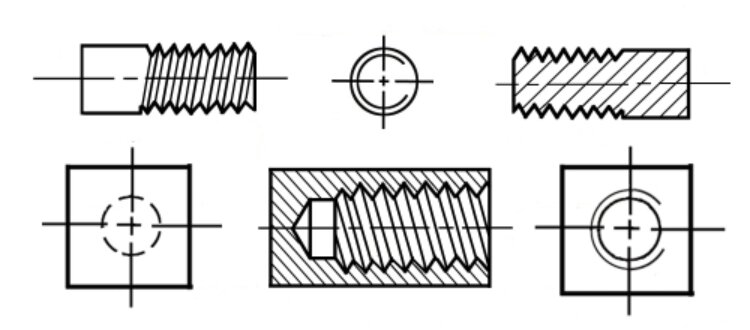

3. Dominar o desenho de furos e roscas

Furo e rosca têm um efeito significativo na velocidade de maquinagem, na vida útil da ferramenta e no custo. Uma má conceção pode atrasar a produção e desgastar as ferramentas mais rapidamente. Uma boa conceção, por outro lado, facilita uma maquinação mais suave, mais rápida e mais precisa.

Utilizar tamanhos de orifício padrão para uma melhor eficiência

A escolha de tamanhos de furo padrão é uma das formas mais fáceis de melhorar a eficiência da maquinação. As ferramentas padrão são fáceis de encontrar, custam menos e reduzem a necessidade de trocas de ferramentas. Os tamanhos não standard, mesmo que ligeiramente diferentes, requerem frequentemente brocas ou fresas de topo especiais. Isto implica custos adicionais e tempo de preparação.

Sempre que possível, utilize diâmetros de broca padrão como 1/8″, 1/4 ", 3/8", ou tamanhos métricos como 3 mm, 6 mm, e 10 mm. A adesão a estas dimensões comuns permite aos maquinistas utilizar ferramentas padrão e programar operações de forma mais eficiente.

O espaçamento dos furos também é importante. Evite colocar os furos demasiado perto das extremidades ou uns dos outros. Uma regra simples é manter pelo menos um diâmetro de furo de espaço entre a borda do furo e as bordas ou furos próximos. Isto ajuda a evitar fissuras, dobras ou deformações da ferramenta.

Os orifícios roscados também devem seguir as dimensões padrão das torneiras. Na maioria dos metais, a profundidade da rosca deve ser cerca de 1,5 vezes superior ao diâmetro do parafuso. Tornar as roscas mais profundas não aumenta significativamente a resistência, mas torna a maquinagem mais difícil e aumenta a probabilidade de quebra da ferramenta.

Tornar os furos fáceis de alcançar

O acesso a boas ferramentas permite poupar tempo e custos na maquinagem CNC. Quando as ferramentas não conseguem alcançar os furos diretamente, os maquinistas necessitam frequentemente de configurações adicionais ou de ferramentas mais longas, o que pode comprometer a precisão.

Conceba os orifícios de modo a que as ferramentas possam entrar diretamente de cima ou de lado sem obstáculos. Evite colocar orifícios em ângulos estranhos ou em espaços estreitos, exceto se necessário. Se tiver de acrescentar um orifício em ângulo, inclua uma superfície plana para facilitar o alinhamento das ferramentas.

Certifique-se de que existe espaço suficiente à volta de cada furo para que a ferramenta comece e saia sem problemas. Cantos apertados ou caraterísticas próximas podem causar deflexão da ferramenta ou furos irregulares. Para furos profundos, inclua áreas de alívio ou caminhos de refrigeração para remover aparas e controlar o calor.

Além disso, evite colocar os orifícios roscados demasiado perto de arestas ou paredes finas, uma vez que isso pode comprometer a resistência da peça. Desloque-os ligeiramente para dentro ou adicione um suporte extra nessa área. A adição de chanfros nas aberturas dos orifícios ajuda a orientar as ferramentas, a proteger as roscas e a melhorar o alinhamento da montagem.

4. Especificar as tolerâncias de forma sensata

As tolerâncias indicam a diferença permitida entre o tamanho do projeto e a peça efetivamente maquinada. A definição das tolerâncias corretas garante uma elevada qualidade e minimiza os custos adicionais.

Evitar tolerâncias apertadas desnecessárias

Tolerâncias demasiado apertadas são uma das maiores razões para custos de maquinagem mais elevados. Muitos projectistas utilizam-nas por defeito, assumindo que mais apertado significa melhor. Na realidade, a precisão excessiva pode abrandar a produção e resultar em mais peças rejeitadas.

Para a maioria das peças mecânicas, uma tolerância de ±0,1 mm (±0,004 in) é suficiente. Peças de alta precisão, como assentos de rolamentos ou encaixes de pressão, podem exigir uma tolerância de ±0,01 mm (±0,0004 pol.), mas apenas quando a função realmente o exigir. Ao fazer corresponder as tolerâncias ao objetivo da peça, poupa-se tempo e reduz-se o trabalho de maquinação desnecessário.

Cada processo de maquinagem tem o seu próprio intervalo de tolerância típico. A fresagem, por exemplo, pode manter tolerâncias mais apertadas do que laser ou corte a plasma. A escolha da tolerância correta para cada processo garante resultados consistentes e menos retrabalho.

Equilíbrio entre ajuste e função

Um bom design de tolerância tem tudo a ver com equilíbrio. As peças devem encaixar corretamente, mas ainda assim ser acessíveis e fáceis de fabricar. Se a tolerância for demasiado frouxa, os conjuntos podem mover-se excessivamente. Se for demasiado apertada, as peças podem não encaixar ou podem ficar danificadas durante a montagem.

Considere a forma como cada peça irá funcionar e interagir com as outras. Os encaixes deslizantes necessitam de mais folga, enquanto os encaixes por pressão requerem um controlo mais apertado. Para veios e furos, utilize encaixes padrão como H7/G6 ou H8/F7, com base no aperto ou folga pretendidos para a ligação. As classes de ajuste padrão simplificam a produção e garantem a compatibilidade.

Deixe sempre clara a sua intenção de tolerância no desenho. Marque apenas as dimensões críticas que afectam o funcionamento da peça e aplique tolerâncias gerais às restantes. Isto ajuda os maquinistas a concentrarem-se nas caraterísticas que realmente necessitam de precisão, poupando tempo e custos.

5. Conceção para múltiplas configurações e acessibilidade

A acessibilidade da peça é uma das partes mais práticas do design CNC, mas é frequentemente esquecida. Uma peça bem concebida permite que os maquinistas acedam facilmente a todas as caraterísticas, reduzindo o número de configurações necessárias.

Definir a orientação correta da peça

Uma boa orientação das peças torna a maquinação mais simples e mais rápida. Quando uma peça tem superfícies abertas e transparentes, pode frequentemente ser terminada em menos configurações. Cada configuração acrescenta tempo e pequenos erros de alinhamento, pelo que a sua redução melhora a precisão e poupa trabalho.

Ao projetar, imagine como a peça ficará na base da máquina. A melhor orientação deve expor as caraterísticas mais críticas da ferramenta numa única configuração. As superfícies planas são ideais para a fixação, por isso conceba bases estáveis que segurem a peça de forma segura. Se for necessário inverter, inclua caraterísticas de alinhamento ou pontos de referência para ajudar no reposicionamento exato.

Tente evitar projectos que necessitem de ângulos de ferramenta extremos ou de acesso interno profundo. Estes normalmente requerem maquinação de 5 eixos ou dispositivos especiais, o que aumenta o custo. Manter o design "plano" - com caraterísticas acessíveis a partir do movimento normal de 3 eixos - torna a maquinação mais eficiente e consistente.

Garantir que as ferramentas têm acesso e espaço suficientes

O acesso à ferramenta é um fator chave na facilidade com que uma peça pode ser maquinada - um acesso deficiente obriga os maquinistas a utilizar ferramentas mais longas ou percursos de ferramenta complexos, o que reduz a precisão e aumenta a vibração. Conceber tendo em mente percursos de ferramenta claros garante um corte mais suave e uma melhor qualidade da superfície.

Verifique sempre se as ferramentas podem alcançar diretamente os elementos internos ou laterais. Se o acesso estiver bloqueado, considere alterar ligeiramente o design. A adição de chanfros, ranhuras abertas ou orifícios de acesso pode dar espaço à ferramenta para começar e sair de forma limpa.

A folga é igualmente necessária. Assegure-se de que existe espaço suficiente entre paredes, saliências e cavidades para evitar que a ferramenta de corte colida com a peça ou o fuso. Isto é especialmente importante em cantos de raio pequeno e cavidades profundas, onde o espaço é limitado.

6. Seleção de matérias-primas adequadas

A seleção de materiais desempenha um papel significativo na velocidade de maquinagem, no custo e na qualidade das peças. A escolha do material correto logo na fase de conceção pode poupar horas de trabalho e reduzir o desperdício.

Correspondência do material com o objetivo da peça

Cada peça tem uma função específica, e essa função determina qual o material mais adequado. Ao projetar, considere a forma como a peça será utilizada - as cargas que irá suportar, as temperaturas que irá enfrentar e o ambiente em que irá funcionar. Estes factores ajudam a restringir as melhores opções de materiais.

Para peças leves ou protótipos, o alumínio é frequentemente a melhor escolha. É forte para o seu peso, fácil de maquinar e naturalmente resistente à corrosão. É também perfeito para cortes a alta velocidade. O aço inoxidável é melhor quando a peça tem de suportar o desgaste ou condições adversas, como em ambientes marítimos ou médicos.

Se necessitar de elevada força ou resistência ao calor, o titânio ou os aços de liga podem ser mais adequados. No entanto, são mais difíceis de maquinar e aumentam o desgaste das ferramentas, o que aumenta o custo. Para peças não estruturais ou protótipos, os plásticos como o ABS ou o POM são adequados. São fáceis de cortar, leves e proporcionam isolamento elétrico.

Consideração da maquinabilidade

A maquinabilidade refere-se à facilidade com que um material pode ser cortado e acabado. Afecta a velocidade de corte, a qualidade da superfície e a vida útil da ferramenta. Os materiais demasiado duros, pegajosos ou abrasivos tornam a maquinagem mais lenta e desgastam rapidamente as ferramentas.

O alumínio e o latão apresentam uma excelente maquinabilidade, produzindo acabamentos suaves com um esforço mínimo. O aço macio também pode ser maquinado facilmente, mas requer líquido de refrigeração para controlar o calor. O aço inoxidável, o titânio e os aços endurecidos são mais difíceis de trabalhar. Geram mais calor e fricção, exigindo velocidades de corte mais lentas ou revestimentos de ferramentas especiais para evitar o sobreaquecimento.

Ao escolher os materiais, equilibre o desempenho da peça com a eficiência da maquinagem. Por vezes, um material ligeiramente mais caro pode ser mais económico se cortar mais rapidamente e prolongar a vida útil da ferramenta.

7. Consideração dos requisitos de acabamento da superfície

O acabamento da superfície afecta tanto o aspeto como o desempenho de uma peça. Planear o acabamento correto ajuda a atingir os objectivos funcionais e visuais sem acrescentar custos desnecessários.

Especificar apenas o que é necessário

Nem todas as superfícies necessitam de um acabamento perfeito ou brilhante. A exigência de uma rugosidade fina da superfície em todas as áreas requer velocidades de corte mais lentas, ferramentas especializadas e passagens de maquinação adicionais. Isto resulta num aumento do tempo e do custo sem um benefício tangível.

Concentre-se apenas nas superfícies que necessitam efetivamente de um acabamento fino. Por exemplo, assentos de rolamentos, faces de vedação ou áreas de deslizamento devem ter acabamentos mais suaves. As superfícies sem contacto podem manter as marcas padrão deixadas pelas ferramentas de corte. Marque claramente estas áreas cruciais nos seus desenhos para que os maquinistas saibam onde concentrar os seus esforços.

Equilíbrio entre aparência e desempenho

Algumas peças serão visíveis quando montadas, pelo que necessitam de um aspeto limpo e uniforme. Outras estão escondidas e só precisam de funcionar corretamente. Combine o acabamento com o objetivo da peça.

As peças visíveis podem utilizar métodos de pós-processamento como o polimento, a anodização ou o revestimento em pó para obter uma superfície atractiva sem exigir tempo de maquinagem adicional. Para áreas funcionais, selecione acabamentos que melhorem o desempenho, como a redução da fricção ou a facilitação da montagem.

Evite o polimento ou retificação desnecessários que não melhorem a funcionalidade da peça. Ao equilibrar a aparência com a função, mantém a qualidade, ao mesmo tempo que mantém a produção eficiente e económica.

Pronto para levar os seus projectos CNC para o nível seguinte? A nossa equipa de engenharia pode rever as suas peças e oferecer conselhos claros e práticos para as tornar mais fáceis, mais rápidas e mais económicas de maquinar. Contacte-nos hoje para partilhar os detalhes do seu projeto e obter uma consulta gratuita - vamos transformar as suas ideias em peças de alta qualidade e prontas a produzir de forma eficiente.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.