A chapa metálica é utilizada em todo o lado - desde painéis de equipamento a caixas de eletrónica. No entanto, muitos projectos continuam a enfrentar os mesmos problemas: custos mais elevados, desperdício de material e peças mais difíceis de montar. Normalmente, estes problemas não resultam de competências de fabrico deficientes. Muitas vezes, resultam de pequenas escolhas feitas na fase inicial do projeto.

Todas as peças de chapa metálica começam da mesma forma - como uma chapa plana com uma espessura uniforme. Este facto básico orienta cada dobragem, corte e escolha de material. Quando os projectistas têm isto em conta, as peças tornam-se mais fáceis de produzir, mais fortes e mais rentáveis. Quando não o fazem, os problemas aparecem em atrasos, redesenhos e despesas adicionais.

Isto levanta uma questão simples: Como é que podemos conceber peças de chapa metálica para serem mais inteligentes desde o início? Seguem-se sete métodos práticos para melhorar as peças de chapa metálica, reduzir os custos ocultos e obter melhores resultados de fabrico.

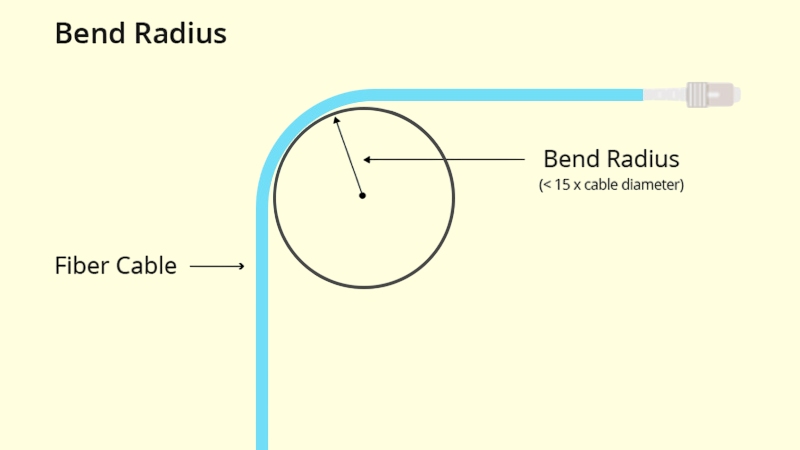

Implementação de normas adequadas de raio de curvatura

O metal não se dobra como o papel. Quando gira, o lado exterior estica-se e o lado interior comprime-se. Se o raio for demasiado pequeno, o lado esticado pode partir-se. Se for demasiado grande, a dobra pode parecer fraca ou inacabada. Os testes mostram que as dobras mais apertadas do que a espessura da folha aumentam a probabilidade de fissuras em mais de 50%. Uma dobra correta raio de curvatura mantém as peças fortes, consistentes e com um aspeto limpo.

Regras gerais

- O raio de curvatura deve ser pelo menos igual à espessura da chapa.

- Aumente o raio à medida que a chapa se torna mais espessa. Por exemplo, uma chapa de aço de 3 mm necessita frequentemente de um raio de 3-5 mm para uma dobragem segura.

- Utilize o mesmo raio numa peça para poupar tempo e reduzir custos.

- Evitar misturar curvas acentuadas e largas na mesma peça, exceto se for absolutamente necessário.

Erros a evitar

- Utilizar raios nulos ou quase nulos, que quase sempre provocam fissuras.

- Ignorar a direção do grão da chapa metálica. A curvatura transversal ao grão pode reduzir a fissuração em comparação com a curvatura com o grão.

- Não se tem em conta o efeito dos acabamentos de superfície. Os revestimentos como a pintura ou a galvanização acrescentam espessura e alteram a forma como a chapa se dobra.

Manter as tolerâncias realistas

Todos os processos de corte e dobragem têm limites naturais. Por exemplo, corte a laser podem normalmente manter tolerâncias de ±0,1 mm em chapas finas, enquanto Puncionamento CNC permite frequentemente cerca de ±0,2 mm. Quando os engenheiros pedem tolerâncias mais apertadas, podem ser necessárias ferramentas especiais ou inspecções adicionais. Em muitos casos, isto aumenta os custos e o tempo sem melhorar o desempenho.

Regras gerais

- Utilizar tolerâncias apertadas apenas para caraterísticas que afectem a função.

- Aplicar tolerâncias padrão para dimensões não críticas. Em chapas metálicas, ±0,1-0,2 mm funciona bem na maioria dos casos.

- Adequar as tolerâncias ao processo. Por exemplo, o comprimento de uma flange dobrada pode variar ±0,3 mm, enquanto uma ranhura cortada a laser pode manter-se dentro de ±0,1 mm.

- Mantenha os estilos de tolerância consistentes num desenho para evitar confusões.

Erros a evitar

- Aplicar tolerâncias apertadas a todas as caraterísticas. Isto torna as peças mais difíceis de construir e aumenta os custos de inspeção.

- Esquecemo-nos frequentemente de que a dobragem acrescenta variação. Um ângulo de dobragem de 90° pode variar cerca de ±1°, dependendo da espessura do material e do retorno elástico.

- Ignorando a forma como o acabamento afecta o tamanho. O revestimento em pó pode acrescentar 0,05-0,1 mm por lado, bloqueando os furos apertados.

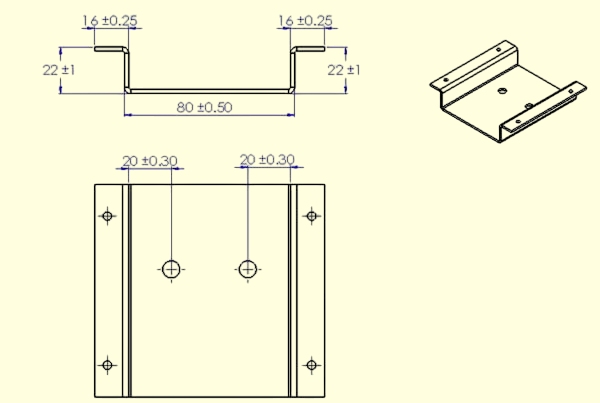

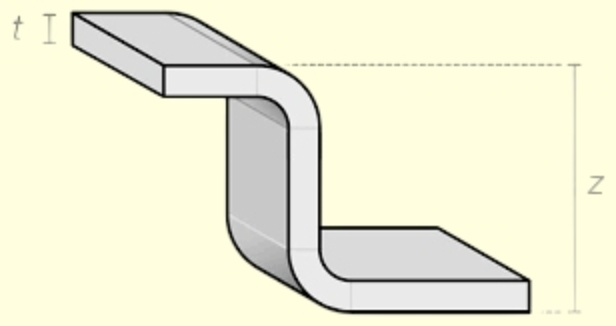

Conceção de desvios efectivos e curvas em Z

Os desvios criam um degrau na chapa para que duas peças possam encaixar sem interferência. As curvas em Z têm o mesmo objetivo, mas funcionam em espaços mais apertados. Ambas são amplamente utilizadas em colchetes, coberturase caixas. Um offset bem concebido ajuda as peças a encaixarem-se como planeado, enquanto um mal planeado pode causar lacunas, pontos fracos ou problemas de montagem.

Regras gerais

- Mantenha a altura do desvio igual ou superior a duas vezes a espessura da folha. Por exemplo, uma chapa de 2 mm necessita normalmente de um desvio de 4 mm para folga.

- Utilizar raios de curvatura consistentes em ambos os lados do desvio. Isto evita a torção ou a distorção.

- Planear cuidadosamente a direção de desvio para evitar colisões com curvas próximas.

- Espaçar as curvas em Z com uma distância suficiente. Um espaço de, pelo menos, três vezes a espessura da chapa entre as curvas ajuda a evitar a deformação.

Erros a evitar

- A conceção de offsets inferiores à espessura da chapa esmaga frequentemente a dobra e enfraquece a peça.

- A sobreposição de desvios com outras linhas de dobragem pode causar deformações.

- Ignorar o relevo de dobragem. Sem cortes em relevo, os cantos afiados podem rasgar-se durante a dobragem.

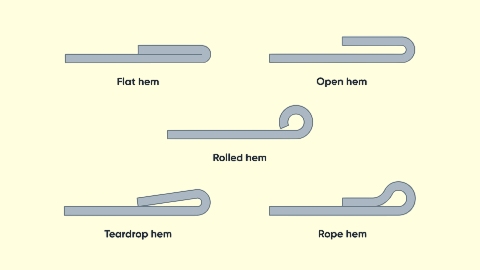

Implementação de técnicas de bainha robustas

Bainha dobra a extremidade de uma peça de chapa metálica sobre si mesma. Uma bainha faz mais do que cobrir arestas afiadas. Reforça a peça e ajuda-a a resistir a forças de flexão. No fabrico de automóveis, por exemplo, os painéis com bainha podem suportar cargas mais elevadas e apresentar menos vibrações.

Regras gerais

- O comprimento da bainha deve ser, no mínimo, quatro vezes superior à espessura da folha. Por exemplo, uma folha de 1 mm deve ter um comprimento de bainha de 4 mm ou mais.

- Utilizar um raio de curvatura pelo menos igual à espessura da folha antes de a aplanar. Isto evita fissuras durante a fase final de conformação.

- Conceber bainhas abertas (não totalmente fechadas) quando os limites de espaço ou de ferramentas impedem um fecho apertado.

- Acrescentar entalhes em relevo nos cantos para impedir que o metal se rasgue ao dobrar.

Erros a evitar

- Fazer bainhas demasiado curtas, o que faz com que se abram ou se partam.

- Achatamento da bainha num único passo em vez de dois. Isto cria frequentemente rugas.

- Ignorar a espessura do revestimento. A tinta ou o revestimento no interior de uma bainha pode acumular-se e levar a um mau fecho.

Colocação perfeita de furos, ranhuras e entalhes

Os furos, ranhuras e entalhes são fundamentais para o ajuste e funcionamento das peças de chapa metálica. Eles guiam fixadoresA sua colocação demasiado perto de arestas ou curvas pode criar tensões durante a moldagem, provocando frequentemente fissuras ou distorções. Colocá-los demasiado perto de arestas ou curvas pode criar tensão durante a moldagem, conduzindo frequentemente a fissuras ou distorção.

Regras gerais

- Mantenha os furos a uma distância de, pelo menos, o dobro da espessura da chapa em relação às linhas de dobragem. Por exemplo, uma chapa de 2 mm deve ter furos a pelo menos 4 mm de uma dobra.

- Manter pelo menos uma espessura de folha entre os bordos dos orifícios e o bordo da folha para evitar rasgões.

- Utilize tamanhos de furo padrão que correspondam a ferramentas comuns. Um furo de 5 mm é mais fácil e mais barato do que um furo de 5,2 mm.

- Adicionar cortes de alívio para entalhes para reduzir a acumulação de tensão durante a dobragem.

Erros a evitar

- A colocação de furos demasiado perto de curvas pode distorcer a peça durante a conformação.

- A utilização de tamanhos de furos pouco comuns aumenta os custos devido a ferramentas especiais.

- Conceber teias finas entre furos ou ranhuras. As folgas inferiores a 1,5 vezes a espessura do material podem falhar sob carga.

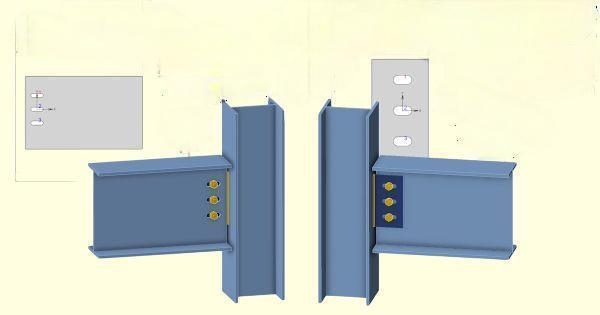

Tirar partido de soluções avançadas de fixação e inserção

Os fixadores e inserções ligam peças de chapa metálica sem soldadura. Criam juntas fortes e consistentes e tornam a montagem mais rápida. As opções modernas, como as porcas de aperto automático, os pernos e as porcas de rebite, aumentam a flexibilidade do design e reduzem o trabalho adicional. Quando utilizadas corretamente, poupam custos, aumentam a resistência e simplificam as reparações. No entanto, uma má seleção ou colocação pode enfraquecer as juntas e causar falhas.

Regras gerais

- Faça corresponder o tipo de fixador à espessura do material. Utilize porcas auto-rebites para chapas finas (0,8-2,5 mm) e porcas de rebite para materiais mais espessos ou macios.

- Colocar as inserções longe de curvas ou arestas. Manter a distância da espessura da folha pelo menos duas vezes para evitar a distorção durante a instalação.

- Normalize os tamanhos dos fixadores num design. Isto reduz as mudanças de ferramentas e acelera a montagem.

- Planear antecipadamente o método de instalação. Algumas inserções necessitam de ferramentas de pressão, enquanto outras funcionam com ferramentas manuais.

Erros a evitar

- Os furos roscados são utilizados diretamente em chapas metálicas finas. As roscas podem descolar-se facilmente e reduzir a vida útil da peça.

- A colocação de inserções demasiado perto de cantos ou outros orifícios enfraquece a folha.

- Ignorar a espessura do revestimento. A tinta ou o revestimento podem entupir as roscas se não forem tidos em conta.

Aplicar acabamentos de proteção e estéticos

Acabamentos prolongam a vida útil das peças de chapa metálica, melhoram o desempenho e conferem um aspeto mais limpo. Protegem contra a corrosão, os riscos e o desgaste, ao mesmo tempo que melhoram o aspeto do produto. A escolha do acabamento correto no início do projeto ajuda a evitar problemas de ajuste e durabilidade mais tarde.

Regras gerais

- Selecionar os acabamentos em função do ambiente. Revestimento em pó é adequado para utilização no exterior, enquanto que anodização funciona bem para peças de alumínio.

- Planear a espessura adicional. O revestimento em pó acrescenta 0,05-0,1 mm por lado, o que pode reduzir o tamanho dos furos.

- Normalizar os acabamentos numa linha de produtos para reduzir os custos e simplificar a produção.

- Rotular claramente os acabamentos nos desenhos de projeto para que os fabricantes saibam o que devem aplicar.

Erros a evitar

- A adição de acabamentos numa fase tardia do processo pode causar problemas de folga em montagens apertadas.

- Especificação excessiva de acabamentos que não são necessários. Um revestimento básico de zinco pode ser suficiente quando o aço inoxidável não é necessário.

- Ignorar a preparação da superfície. As superfícies sujas ou oleosas podem fazer com que a tinta ou o revestimento descasquem rapidamente.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.