Wybór odpowiedniej metody obróbki elektroerozyjnej jest niezbędny, gdy projekt wymaga cięcia twardych metali lub tworzenia złożonych kształtów. Podjęcie decyzji może być trudne, ale znajomość różnic między elektrodrążarką drutową i wgłębną bardzo pomaga. Każda metoda ma swoje własne zastosowania, a wybór właściwej może zaoszczędzić czas, pieniądze i późniejszy ból głowy.

Elektrodrążenie drutowe wykorzystuje cienki drut do przecinania metalu za pomocą iskier elektrycznych. Najlepiej nadaje się do drobnych, szczegółowych prac. Elektrodrążarka wgłębna wykorzystuje ukształtowane elektrody do wypalania w materiale, co nadaje się do głębokich wgłębień. Elektrodrążarka drutowa zapewnia precyzyjne cięcia i czyste krawędzie. Elektrodrążarka wgłębna radzi sobie z grubszymi częściami i złożonymi elementami wewnętrznymi. Wybór zależy od kształtu, rozmiaru i wymaganej dokładności części.

Zarówno elektrodrążarka drutowa, jak i wgłębna rozwiązują różne problemy. Aby dokonać właściwego wyboru, należy zastanowić się, jak działa każda z nich i w czym się wyróżnia.

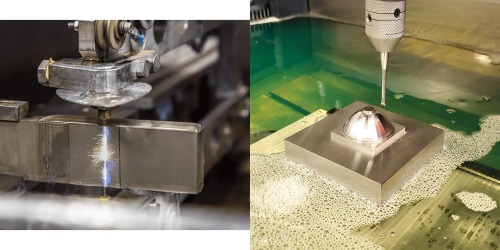

Co to jest elektrodrążenie drutowe?

Elektrodrążarka drutowa oznacza obróbkę elektroerozyjną drutem. Wykorzystuje ona cienki metalowy drut jako elektrodę. Drut ten wytwarza iskry elektryczne przecinające metal. Drut nie dotyka materiału. Zamiast tego iskra wykonuje pracę.

Cały proces odbywa się w zbiorniku wypełnionym wodą dejonizowaną. Pomaga to kontrolować iskrzenie i chłodzić część. Drut porusza się po zaprogramowanej ścieżce, prowadzonej przez system CNC.

Drut, zwykle wykonany z mosiądzu lub miedzi pokrytej cynkiem, porusza się między dwiema szpulami. Przechodzi przez obrabiany przedmiot bez fizycznego kontaktu. Iskra przeskakuje z drutu na metal, topiąc i odparowując małe kawałki metalu.

Maszyna stale przepłukuje obszar wodą, usuwając zanieczyszczenia i utrzymując cięcie w czystości. Drut jest podawany w sposób ciągły, dzięki czemu pozostaje ostry i dokładny.

Elektrodrążenie drutowe jest powolne, ale bardzo precyzyjne. Doskonale nadaje się do wycinania skomplikowanych kształtów w twardych materiałach.

Materiały odpowiednie do elektrodrążenia drutowego

Elektrodrążenie drutowe działa najlepiej na materiałach przewodzących. Metal musi przewodzić prąd elektryczny. Obejmuje to:

- Stal narzędziowa

- Stal nierdzewna

- Tytan

- Wolfram

- Aluminium

- Węglik

- Inconel

Nie działa na materiałach nieprzewodzących, takich jak plastik czy ceramika.

Plusy i minusy elektrodrążarek drutowych

Plusy:

- Wycina złożone kształty z precyzją ±0,0001″.

- Żadna siła fizyczna nie zmniejsza zniekształceń części.

- Działa na utwardzonych materiałach bez wyżarzania.

Cons:

- Wolniejsze niż frezowanie w przypadku prostych kształtów.

- Ograniczone do cięć przelotowych (bez otworów nieprzelotowych).

- Wyższe koszty operacyjne ze względu na zużycie drutu.

Typowe zastosowania elektrodrążarek drutowych

Elektrodrążenie drutowe jest stosowane tam, gdzie dokładność i drobne szczegóły mają kluczowe znaczenie. Typowe zastosowania obejmują:

- Narzędzia i matryce: Stemple, formy, matryce do wytłaczania.

- Medyczny: Narzędzia chirurgiczne, elementy implantów.

- Przemysł lotniczy: Łopatki turbin, części układu paliwowego.

- Automobilowy: Koła zębate, czujniki, części prototypowe.

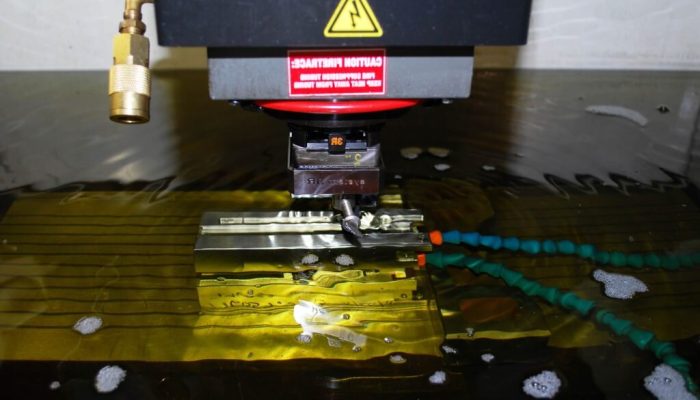

Co to jest Sinker EDM?

Ciężki EDM jest również nazywana Ram EDM lub Cavity EDM. Wykorzystuje ona elektrodę o niestandardowym kształcie do "zatopienia" w metalowej części. Metoda ta kształtuje obrabiany przedmiot bez użycia narzędzi tnących. Zamiast tego polega na erozji iskrowej w celu usunięcia materiału.

Elektroda i obrabiany przedmiot nie stykają się ze sobą. Iskry elektryczne przeskakują między nimi w kontrolowanym środowisku. Kształt elektrody określa ostateczny kształt lub detal wgłębienia.

Najpierw wykonywana jest stała elektroda z miedzi lub grafitu. Elektroda ta jest kształtowana tak, aby pasowała do żądanego wgłębienia. Następnie maszyna przesuwa elektrodę do metalowej części. Wyładowania elektryczne wytwarzają iskry, które wypalają metal.

Proces odbywa się w płynie dielektrycznym - zwykle oleju - który pomaga kontrolować iskrę i wypłukiwać cząstki. Elektroda ulega erozji w bardzo niewielkim stopniu, a większość usuwanego materiału pochodzi z przedmiotu obrabianego.

Elektrodrążenie wgłębne sprawdza się najlepiej, gdy trzeba powtórzyć ten sam kształt, np. przy tworzeniu form lub matryc.

Materiały odpowiednie dla elektrodrążarek wgłębnych

Elektrodrążenie wgłębne działa na wszystkich materiałach przewodzących. Należą do nich:

- Stale narzędziowe

- Stale nierdzewne

- Hartowana stal

- Tytan

- Inconel

- Węglik

- Aluminium

Materiał musi przewodzić prąd. Podobnie jak w przypadku elektrodrążenia drutowego, wyklucza to materiały nieprzewodzące.

Plusy i minusy elektrodrążarek wgłębnych

Plusy:

- Obsługuje głębokie, złożone kształty 3D.

- Brak sił tnących (odpowiednie dla delikatnych części).

- Precyzyjne wykończenie powierzchni (nawet do Ra 0,1 µm).

Cons:

- Wolniejsze niż frezowanie CNC w przypadku prostych elementów.

- Zużycie elektrod zwiększa koszty prac wykonywanych w dużych ilościach.

- Wymaga wykwalifikowanej konfiguracji w celu uzyskania optymalnych wyników.

Typowe zastosowania elektrodrążarek wgłębnych

Elektrodrążarka wgłębna jest używana do tworzenia części z głębokimi lub skomplikowanymi wgłębieniami. Jest popularna w:

- Mold & Die: Formy wtryskowe, matryce do kucia.

- Przemysł lotniczy: Otwory chłodzące łopatki turbiny.

- Automobilowy: Przekładnie, wtryskiwacze paliwa.

- Medyczny: Formy do implantów, narzędzia mikrochirurgiczne.

Elektrodrążenie drutowe a elektrodrążenie wgłębne: jakie są różnice?

Obie metody wykorzystują iskry elektryczne do kształtowania metalu. Ale sposób, w jaki to robią - i to, w czym są najlepsze - różnią się w kluczowy sposób.

Proces obróbki

Elektrodrążarka drutowa przecina część za pomocą cienkiego drutu, który porusza się po ścieżce. Działa jak piła taśmowa, ale zamiast ostrza wykorzystuje iskry.

Elektrodrążenie wgłębne wykorzystuje ukształtowaną elektrodę, która wciska się w część, tworząc wgłębienia lub formy. Nie przecina, lecz kształtuje wnętrze.

Precyzja i tolerancja

Elektrodrążenie drutowe oferuje wyższą precyzję. Może osiągać tolerancje tak wąskie, jak ±0,0001 cala, dzięki czemu idealnie nadaje się do szczegółowych profili i ciasnych narożników.

Elektrodrążenie wgłębne jest dokładne, ale zwykle nie tak precyzyjne jak elektrodrążenie drutowe. Typowe tolerancje wynoszą około ±0,0002 cala. Najlepiej nadaje się do obróbki głębokich lub złożonych wnęk.

Drut elektrodowy

Elektrodrążenie drutowe wykorzystuje stale podawany drut, zwykle mosiężny lub pokryty miedzią. Drut działa jak narzędzie tnące i zawsze się porusza.

Elektrodrążenie wgłębne wykorzystuje niestandardową elektrodę stałą, często wykonaną z grafitu lub miedzi. Kształt tej elektrody odpowiada geometrii żądanej części.

Możliwości usuwania materiału

Elektrodrążarka drutowa usuwa materiał wzdłuż jednej płaszczyzny lub ścieżki. Doskonale sprawdza się w cięciu profili prostych lub konturowych.

Elektrodrążarka wgłębna może usuwać duże objętości wewnątrz części. Lepiej nadaje się do grubych materiałów lub głębokich elementów.

Elastyczność projektowania

Elektrodrążenie drutowe jest ograniczone do cięć przelotowych lub części o otwartych profilach. Nie może wykonywać zamkniętych wnęk ani ślepych otworów.

Sinker EDM może wykonywać zamknięte kieszenie, ślepe otwory i kontury 3D. Oferuje większą swobodę w projektowaniu wewnętrznym.

Prędkość obróbki

Elektrodrążenie drutowe jest wolniejsze w przypadku grubych części. Najlepiej sprawdza się w przypadku cienkich sekcji lub części o grubości poniżej 12 cali.

Elektrodrążarka wgłębna szybciej usuwa więcej materiału, zwłaszcza w głębokich wgłębieniach. Jest lepsza do ciężkich prac, ale nadal wolniejsza niż frezowanie.

Koszt

Elektrodrążenie drutowe jest bardziej opłacalne w przypadku otwartych lub prostych kształtów. Ma niższe koszty konfiguracji, ponieważ nie wymaga niestandardowej elektrody.

Elektrodrążenie wgłębne może być droższe, zwłaszcza w przypadku pojedynczych elementów. Koszt elektrody i czas konfiguracji sumują się. Staje się to jednak opłacalne w przypadku powtarzalnych lub złożonych form.

Elektrodrążenie drutowe a elektrodrążenie wgłębne: wybór właściwej metody

Wybór odpowiedniej metody EDM zależy od zadania. Należy wziąć pod uwagę kształt części, koszt i precyzję wyniku.

Typ projektu i geometria części

Używaj elektrodrążarek drutowych, gdy musisz przeciąć część. Świetnie sprawdza się w przypadku ostrych narożników, cienkich ścianek i złożonych konturów, a także idealnie nadaje się do tworzenia matryc, stempli lub kół zębatych.

Wybierz elektrodrążarkę wgłębną do części z zamkniętymi wnękami, głębokimi kieszeniami lub skomplikowanymi kształtami wewnętrznymi. Jest to lepsze rozwiązanie w przypadku form, narzędzi i grubych części, które wymagają szczegółowych elementów wewnętrznych.

Budżet i skala produkcji

Elektrodrążenie drutowe ma niższe koszty konfiguracji. Nie potrzebujesz niestandardowej elektrody. Jest to lepsze rozwiązanie w przypadku krótkich serii lub jednorazowych zadań, w których liczy się czas i koszty.

Elektrodrążenie wgłębne kosztuje z góry więcej ze względu na niestandardowe elektrody. Jeśli jednak produkujesz duże partie lub powtarzasz formy, koszt ten rozkłada się i staje się bardziej wydajny.

Pożądane wykończenie powierzchni i dokładność

Elektrodrążenie drutowe zapewnia gładsze powierzchnie i mniejsze tolerancje. Jest to idealne rozwiązanie do zastosowań wymagających czystej krawędzi i dokładnych pomiarów.

Elektrodrążarka wgłębna może również wytwarzać gładkie wykończenia, ale może wymagać polerowania. Jest dokładna, ale nie tak ostra jak elektrodrążarka drutowa w przypadku szczegółowych profili zewnętrznych.

Wnioski

Zarówno elektrodrążarka drutowa, jak i wgłębna oferują precyzyjną obróbkę złożonych części metalowych. Elektrodrążarka drutowa jest najlepsza do wycinania szczegółowych profili i ostrych krawędzi. Dobrze sprawdza się w przypadku cięć przelotowych i wąskich tolerancji. Elektrodrążarka wgłębna jest lepsza do głębokich wnęk i kształtów wewnętrznych. Radzi sobie z grubszymi częściami i niestandardowymi formami. Właściwy wybór zależy od kształtu projektu, dokładności i zapotrzebowania na objętość.

Potrzebujesz pomocy w wyborze najlepszego procesu EDM dla swojej części? Skontaktuj się z nami już teraz, aby uzyskać fachowe wsparcie i szybką wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.