Masz trudności z uzyskaniem ultraprecyzyjnego cięcia twardych materiałów? Sfrustrowany tradycyjnymi metodami, które nie spełniają wąskich tolerancji? Wycinanie drutowe EDM oferuje rozwiązanie. Ten zaawansowany proces obróbki rewolucjonizuje przemysł, zapewniając niezrównaną dokładność w przypadku skomplikowanych projektów i trudnych materiałów.

Chcesz dowiedzieć się więcej o tym, jak ta innowacyjna technika może usprawnić Twój proces produkcyjny? Czytaj dalej, aby poznać zalety i zastosowania wycinania drutowego EDM.

Czym jest cięcie elektroerozyjne?

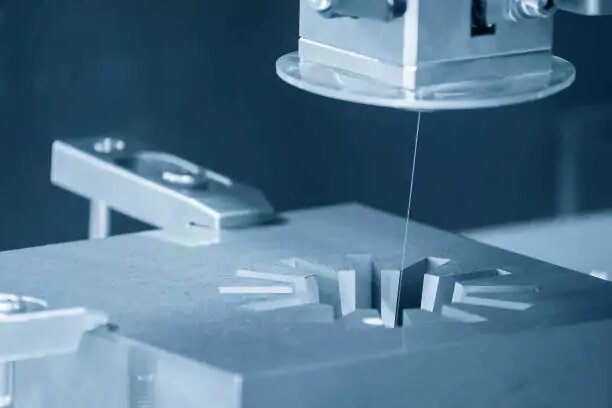

Wycinanie elektroerozyjne to specjalistyczny proces wyładowań elektrycznych. Elektrodrążenie drutowe wykorzystuje cienki, naładowany elektrycznie drut do cięcia metali przewodzących prąd za pomocą kontrolowanych iskier elektrycznych. Proces zanurza obrabiany przedmiot w dejonizowanej wodzie, podczas gdy drut tworzy precyzyjne cięcia bez bezpośredniego kontaktu.

To bezdotykowe podejście umożliwia skomplikowane kształtowanie wstępnie utwardzonych materiałów bez obróbki cieplnej.

Jak działa elektrodrążarka drutowa?

Elektrodrążenie drutowe to precyzyjny proces obróbki, który polega na usuwaniu materiału za pomocą wyładowań elektrycznych. Przyjrzyjmy się, jak działa ten fascynujący proces.

Wyjaśnienie procesu: Wyładowanie elektryczne i usuwanie materiału

Podczas cięcia elektroerozyjnego cienki drut, zwykle wykonany z mosiądzu, jest przepuszczany przez materiał, który ma zostać przecięty. Drut jest naładowany elektrycznie, a gdy porusza się wzdłuż zaprogramowanej ścieżki, generuje serię iskier. Iskry te są tak gorące, że topią i odparowują małe fragmenty materiału, tworząc precyzyjne cięcia.

Etapy operacji obróbki elektroerozyjnej

- Organizować coś: Przedmiot obrabiany jest bezpiecznie umieszczony na maszynie, a drut jest przewlekany przez materiał.

- Programowanie: Tworzony jest program komputerowy, który kontroluje ścieżkę drutu, określając kształt i wymiary cięcia.

- Obróbka: Drut porusza się wzdłuż zaprogramowanej ścieżki, tworząc serię wyładowań elektrycznych, które powodują erozję materiału. Płyn dielektryczny jest używany do chłodzenia i czyszczenia obszaru.

- Wykończeniowy: Po zakończeniu cięcia obrabiany przedmiot jest usuwany, a wszelkie końcowe regulacje lub procesy wykończeniowe są wykonywane w celu zapewnienia pożądanej jakości.

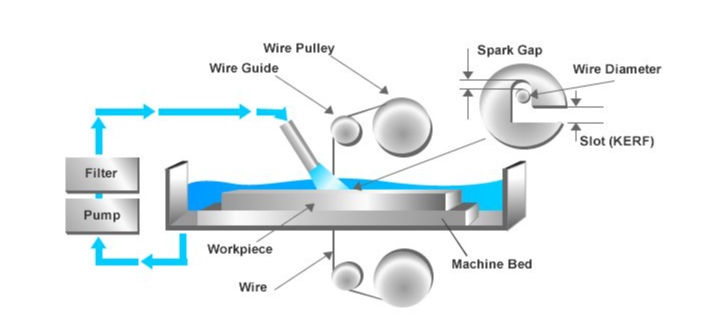

Komponenty elektrodrążarki drutowej

Maszyny do elektrodrążenia drutowego są złożone i opierają się na kilku kluczowych komponentach pracujących w harmonii w celu uzyskania precyzyjnych cięć. Poniżej przedstawiamy podstawowe części składające się na elektrodrążarkę drutową.

Narzędzia CNC

Sercem elektrodrążarki drutowej jest system CNC, który kieruje ruchem drutu i ogólnym działaniem maszyny. System CNC interpretuje projekt i programowanie, prowadząc drut z niezwykłą precyzją.

Zasilacz

Zasilacz w elektrodrążarce drutowej jest odpowiedzialny za generowanie wyładowań elektrycznych, które powodują erozję materiału. Zasilacz wysyła impulsy energii elektrycznej przez drut, który następnie wytwarza iskry, które topią małe fragmenty obrabianego przedmiotu.

Drut

Zwykle wykonany z mosiądzu lub miedzi, drut działa jak elektroda, przez którą przechodzą wyładowania elektryczne w celu przecięcia materiału. Drut jest bardzo cienki - zwykle o średnicy od 0,1 do 0,3 mm - i porusza się w sposób ciągły przez obrabiany przedmiot.

Medium dielektryczne

Medium dielektryczne, często specjalnie opracowany olej lub woda dejonizowana, służy do chłodzenia i przepłukiwania obszaru wokół drutu i przedmiotu obrabianego. Płyn dielektryczny zapobiega powstawaniu łuku elektrycznego między drutem a przedmiotem obrabianym, stabilizuje proces cięcia i odprowadza zanieczyszczenia powstałe w wyniku iskrzenia.

Elektrody

Elektrody mogą być używane do kształtowania określonych cech, takich jak formowanie otworów lub skomplikowanych konturów. Elektrody te działają poprzez przewodzenie prądu do przedmiotu obrabianego, generując wyładowania niezbędne do usuwania materiału.

Różnice między cięciem drutem EDM a konwencjonalną EDM

Chociaż zarówno elektrodrążenie drutowe, jak i konwencjonalne EDM należą do tej samej rodziny procesów obróbki elektroerozyjnej, różnią się one w kluczowy sposób, który wpływa na ich wydajność i zastosowanie. Przyjrzyjmy się, jak wypada ich porównanie w kilku ważnych aspektach.

Elektroda

Drutowa obróbka elektroerozyjna wykorzystuje cienki metalowy drut, który w sposób ciągły porusza się między diamentowymi prowadnicami, podczas gdy konwencjonalna obróbka elektroerozyjna wykorzystuje stałe elektrody wykonane z materiałów przewodzących, takich jak grafit lub miedź.

Elektroda drutowa umożliwia bardziej precyzyjne cięcia i skomplikowane wzory, podczas gdy konwencjonalne elektrody EDM muszą być wstępnie ukształtowane, aby pasowały do pożądanego kształtu wgłębienia.

Szybkość obróbki

Elektrodrążenie drutowe oferuje krótszy czas konfiguracji i produkcji, ponieważ nie wymaga niestandardowego oprzyrządowania ani kształtowania elektrod. Konwencjonalna obróbka elektroerozyjna wymaga specjalnie uformowanych elektrod przed rozpoczęciem obróbki, co wydłuża całkowity czas przetwarzania.

Dokładność

Jeśli chodzi o precyzję, elektrodrążenie drutowe przoduje. Ciągły ruch drutu pozwala na niewiarygodnie dokładne cięcia z tolerancjami często do 0,002 mm lub nawet mniejszymi, co czyni ją idealną do bardzo skomplikowanych projektów.

Konwencjonalna obróbka elektroerozyjna również może osiągnąć dobrą dokładność, ale generalnie jest mniej precyzyjna w porównaniu z elektrodrążarką drutową, zwłaszcza w przypadku bardziej szczegółowych lub złożonych cięć.

Plusy i minusy obróbki elektroerozyjnej

Obróbka elektroerozyjna oferuje wiele korzyści, szczególnie pod względem precyzji i wszechstronności. Jednak, jak każdy proces produkcyjny, ma ona swoje ograniczenia. Oto zestawienie zalet i wad stosowania elektrodrążarek drutowych do obróbki skrawaniem.

Zalety obróbki elektroerozyjnej

- Wysoka precyzja: Elektrodrążenie drutowe osiąga niezwykle wąskie tolerancje (±0,0001 cala), dzięki czemu idealnie nadaje się do skomplikowanych projektów i złożonych geometrii.

- Brak naprężeń mechanicznych: Bezdotykowy proces zapewnia brak deformacji lub naprężeń na obrabianym przedmiocie, zachowując jego integralność.

- Wszechstronność: Może z łatwością ciąć twarde materiały, takie jak wolfram, tytan i stal narzędziowa, nawet w stanie wstępnie utwardzonym.

- Wykończenie bez zadziorów: Proces ten zapewnia gładkie powierzchnie bez zadziory, zmniejszając potrzebę wtórnego wykończenia.

- Wydajność pojedynczej konfiguracji: Złożone kształty można uzyskać w jednej konfiguracji, eliminując potrzebę stosowania wielu procesów obróbki.

Wady obróbki elektroerozyjnej

- Ograniczenie rzeczowe: Tylko materiały przewodzące mogą być obrabiane, z wyłączeniem tworzyw sztucznych, kompozytów i materiałów niemetalicznych.

- Wysokie koszty: Materiały eksploatacyjne, takie jak przewody i płyny dielektryczne, wraz ze zużyciem energii elektrycznej, zwiększają koszty operacyjne.

- Efekty termiczne: Proces może spowodować powstanie strefy wpływu ciepła (HAZ) lub warstwy tlenku na niektórych materiałach, wymagając dodatkowego czyszczenia lub obróbki.

- Wymagania dotyczące konserwacji: Regularna konserwacja przewodów, filtrów i układów dielektrycznych jest niezbędna do utrzymania wydajności maszyny.

Materiały nadające się do obróbki elektroerozyjnej

Elektrodrążenie drutowe jest szczególnie skuteczne w przypadku cięcia niektórych rodzajów materiałów. Jej zdolność do pracy z twardymi materiałami sprawia, że jest to preferowany wybór w branżach wymagających wysokiej precyzji. Przyjrzyjmy się materiałom najbardziej odpowiednim do obróbki elektroerozyjnej i czynnikom, które należy wziąć pod uwagę przy ich wyborze.

Materiały przewodzące: Najczęściej wybierane materiały do obróbki elektroerozyjnej

Elektrodrążenie drutowe wymaga materiałów, które przewodzą prąd elektryczny, ponieważ proces cięcia opiera się na wyładowaniach elektrycznych. Typowe materiały, które nadają się do obróbki elektroerozyjnej to:

- Stal narzędziowa: Znany ze swojej twardości i trwałości, często stosowany w matrycach i formach.

- Stopy tytanu: Lekki i wytrzymały, idealny dla przemysłu lotniczego i medycznego.

- Węglik wolframu: Wyjątkowo twardy, odpowiedni do zastosowań narzędziowych.

- Miedź i mosiądz: Wysoce przewodzący, używany do precyzyjnych wykończeń, ale może generować więcej zanieczyszczeń.

- Inconel i Hastelloy: Nadstopy odporne na ciepło i korozję, często stosowane w środowiskach o wysokich obciążeniach, takich jak przemysł lotniczy.

Rozmiar przedmiotu obrabianego i grubość materiału

Przy wyborze materiałów do obróbki elektroerozyjnej należy wziąć pod uwagę rozmiar i grubość obrabianego przedmiotu:

- Grubość materiału: Chociaż elektrodrążarka drutowa jest skuteczna w cięciu szerokiego zakresu grubości materiałów, jej wydajność spada wraz ze wzrostem grubości. Cięcie grubych materiałów wymaga więcej czasu i częstszej wymiany drutu.

- Rozmiar przedmiotu obrabianego: Większe elementy mogą być obrabiane przez większe maszyny EDM, ale ważne jest, aby pamiętać, że większe elementy będą również wymagały dłuższego czasu cięcia. Precyzja cięcia może być zachowana nawet w przypadku dużych części, ale istnieją ograniczenia pod względem szybkości i opłacalności przy zwiększaniu produkcji.

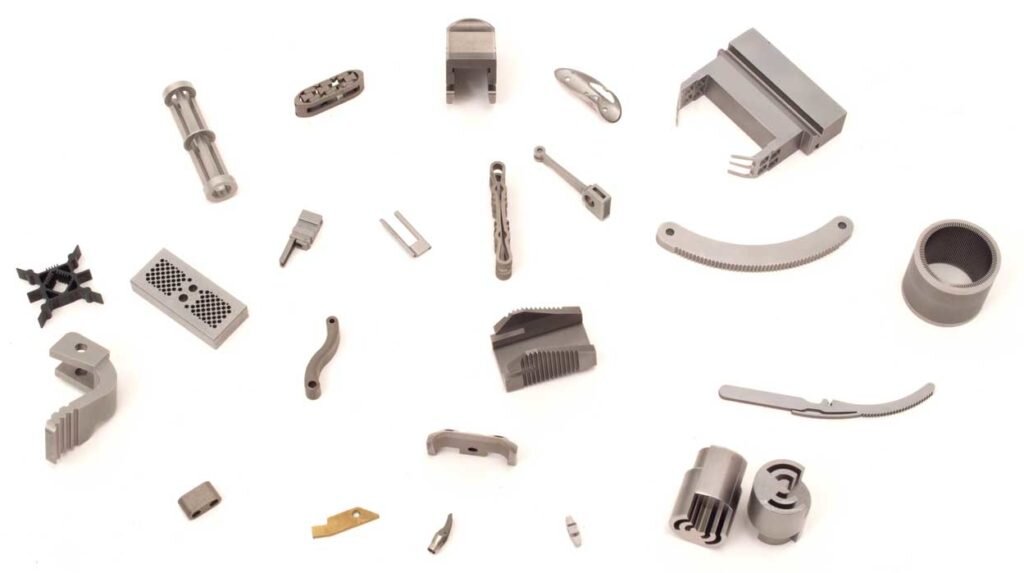

Obróbka elektroerozyjna w różnych branżach

Zdolność elektrodrążarek drutowych do osiągania wysokiej precyzji i cięcia twardych materiałów sprawia, że są one cennym narzędziem w różnych branżach. Przyjrzyjmy się, w jaki sposób elektrodrążarka drutowa jest stosowana w niektórych kluczowych sektorach.

Branża motoryzacyjna

- Precyzyjne podzespoły silnika: EDM umożliwia produkcję części silnika o złożonej geometrii i wąskich tolerancjach, takich jak wtryskiwacze paliwa i tłoki.

- Elementy układu hamulcowego: EDM zapewnia solidne i niezawodne części hamulców, które mogą wytrzymać ekstremalne warunki i wielokrotne użytkowanie.

- Formy wtryskowe i odlewnicze: Służy do tworzenia form ze skomplikowanymi detalami dla części samochodowych, takich jak deski rozdzielcze i zderzaki.

- Komponenty do pojazdów elektrycznych: EDM produkuje z wysoką precyzją rdzenie silników, złącza akumulatorów i inne części do pojazdów elektrycznych.

Przemysł medyczny

- Narzędzia chirurgiczne: EDM tworzy skomplikowane elementy i małe otwory w narzędziach chirurgicznych z wysoką precyzją.

- Implanty medyczne: Używany do obróbki twardych metali, takich jak tytan, do implantów ortopedycznych (np. protez biodrowych i kolanowych).

- Narzędzia dentystyczne: Produkuje korony, mosty i łączniki o doskonałych parametrach. wykończenia powierzchni.

- Cechy kompleksu: Idealny do obróbki elementów wymagających wąskich tolerancji i doskonałej jakości powierzchni.

Przemysł lotniczy

- Łopatki turbiny: EDM obrabia otwory chłodzące w łopatkach turbin wykonanych z nadstopów, zapewniając niezawodność w wysokich temperaturach.

- Elementy silnika: Produkuje precyzyjne części do silników odrzutowych, takie jak wtryskiwacze paliwa i tarcze sprężarek.

- Części konstrukcyjne: Tworzy podpory, ramy i wzmocnienia, które wymagają wysokiej precyzji dla bezpieczeństwa samolotów.

- Systemy awioniki: Produkuje obudowy, złącza i zespoły o krytycznym znaczeniu dla systemów elektronicznych.

Jakie są kluczowe czynniki, które należy wziąć pod uwagę podczas korzystania z elektrodrążarek drutowych?

Podczas korzystania z elektrodrążenia drutowego istnieje kilka krytycznych czynników, które mogą wpływać na skuteczność i dokładność procesu. Odpowiednia dbałość o te elementy zapewnia optymalne wyniki i wydłuża żywotność sprzętu. Oto kilka kluczowych czynników.

Wybór przewodu

- Materiał: Mosiądz jest powszechnie stosowany ze względu na jego opłacalność i przewodność, podczas gdy druty powlekane (np. ocynkowane lub warstwowe) zapewniają większą prędkość cięcia i lepsze wykończenie powierzchni.

- Średnica: Cieńsze druty pozwalają na większą precyzję, ale są podatne na pękanie, wymagając wolniejszych prędkości cięcia. Typowe średnice wynoszą od 0,0008″ do 0,012″.

- Wytrzymałość na rozciąganie: Druty o wysokiej wytrzymałości na rozciąganie są odporne na pękanie pod wpływem naprężeń, umożliwiając szybsze i bardziej agresywne cięcie.

Ustawienia zasilania

- Czas trwania impulsu i natężenie prądu: Regulacja tych parametrów wpływa na prędkość cięcia, wykończenie powierzchni i zużycie drutu. Wyższy prąd zwiększa prędkość, ale może zmniejszyć precyzję.

- Cykl pracy: Równoważenie czasu włączenia i wyłączenia zapewnia spójne generowanie iskry, jednocześnie zapobiegając przegrzaniu lub przerwaniu przewodu.

- Napięcie: Właściwe ustawienia napięcia poprawiają wydajność cięcia i stabilność iskrownika.

Pozycjonowanie materiałów

- Stabilność: Bezpieczne mocowanie przedmiotu obrabianego zapobiega jego przemieszczaniu się podczas obróbki, zapewniając dokładne cięcie.

- Płukanie: Prawidłowe wyrównanie z przepływem płynu dielektrycznego skutecznie usuwa zanieczyszczenia, zmniejszając zużycie drutu i zachowując precyzję.

- Rozważania dotyczące grubości: Grubsze materiały wymagają wolniejszych prędkości cięcia i starannej regulacji parametrów w celu zachowania dokładności.

Wnioski

Wycinanie elektroerozyjne to wysoce efektywny proces pozwalający na uzyskanie precyzyjnych cięć w twardych, przewodzących materiałach. Ma zdolność do tworzenia złożonych kształtów i wąskich tolerancji bez nacisku mechanicznego. Kluczowe czynniki, takie jak wybór drutu, ustawienia mocy i pozycjonowanie materiału, odgrywają znaczącą rolę w zapewnieniu sukcesu operacji.

Jesteś zainteresowany tym, jak elektrodrążenie drutowe może usprawnić Twój proces produkcyjny? Skontaktuj się z nami już dziś, aby omówić swoje potrzeby projektowe i uzyskać porady ekspertów dostosowane do Twoich wymagań!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.