Producenci często mają trudności z wydajnym i niezawodnym łączeniem części metalowych. Tradycyjne metody spawania mogą być powolne, kosztowne i wymagać wysoko wykwalifikowanych operatorów. Spawanie elektrooporowe (ERW) oferuje rozwiązanie tych wyzwań. Proces ten łączy w sobie szybkość, precyzję i opłacalność w różnych zastosowaniach związanych z łączeniem metali.

Spawanie elektrooporowe to proces polegający na łączeniu metalowych części poprzez przepuszczanie przez nie prądu elektrycznego przy jednoczesnym wywieraniu nacisku. Opór tego prądu generuje ciepło, które topi metal w punktach styku. Gdy stopiony metal ostygnie, tworzy solidne połączenie między elementami.

Jesteś ciekawy, jak ERW działa w praktyce? Poznajmy szczegóły tej techniki spawania. Omówimy jej zastosowania, zalety i dlaczego jest to metoda stosowana w wielu branżach.

Rodzaje zgrzewania elektrooporowego

Spawanie elektrooporowe występuje w różnych formach. Każdy rodzaj ma swoje unikalne zastosowania i zalety.

Zgrzewanie punktowe

Definicja i zastosowania zgrzewania punktowego

Zgrzewanie punktowe łączy blachy w określonych punktach. Wykorzystuje miedziane elektrody do wywierania nacisku i przepuszczania prądu elektrycznego przez metal. Wytworzone ciepło topi metal, tworząc po schłodzeniu bryłkę spawu. Metoda ta jest szeroko stosowana w przemyśle motoryzacyjnym, produkcji urządzeń i montażu elektroniki.

Najważniejsze zalety zgrzewania punktowego

Spawanie punktowe oferuje kilka korzyści. Jest szybkie, dzięki czemu idealnie nadaje się do produkcji wielkoseryjnej. Proces ten można łatwo zautomatyzować, poprawiając spójność i wydajność. Zgrzewy punktowe są solidne i czyste, wymagając niewielkich lub żadnych wykończeniowy. Metoda ta sprawdza się w przypadku różnych metali, w tym stali, aluminium i stopów niklu.

Spawanie szwów

Czym jest spawanie szwów?

Zgrzewanie spoin jest ciągłą wersją zgrzewania punktowego. Wykorzystuje elektrody w kształcie koła, które toczą się wzdłuż złącza, tworząc serię nakładających się zgrzewów punktowych. W rezultacie powstaje długi, ciągły szew spawalniczy. W zależności od zastosowania, proces ten może być przerywany lub ciągły.

Typowe zastosowania spawania szwów

Spawanie szwów sprawdza się w zastosowaniach wymagających długich, szczelnych połączeń. Jest powszechnie stosowane do produkcji zbiorników paliwa, beczek i rur. Przemysł spożywczy wykorzystuje spawanie szwów do produkcji puszek i pojemników. Znajduje również zastosowanie w produkcji chłodnic i wymienników ciepła. Spawanie szwów zapewnia solidne i niezawodne połączenia dla produktów, które muszą być wodoszczelne lub hermetyczne.

Spawanie projekcyjne

Czym spawanie projekcyjne różni się od innych metod?

Spawanie projekcyjne wyróżnia się na tle innych metod ERW. Wykorzystuje ona wypukłe obszary lub występy na jednym z elementów spawanych. Występy te koncentrują się na prądzie spawania i ciśnieniu. Gdy prąd płynie, występy zapadają się, tworząc spoinę. Technika ta pozwala na precyzyjną kontrolę rozmiaru i położenia spoiny.

Popularne branże wykorzystujące spawanie projekcyjne

Przemysł motoryzacyjny w dużym stopniu polega na spawaniu rzutowym, które jest wykorzystywane do mocowania nakrętek, śrub i kołków do blachy. Sektor elektroniczny używa go do połączeń baterii i drobnych komponentów montaż. Producenci urządzeń stosują spawanie projekcyjne dla części wewnętrznych i zapięcia. Jest również powszechnie stosowany w produkcji rozdzielnic elektrycznych i transformatorów.

Spawanie błyskowe

Wyjaśnienie procesu spawania migomatem

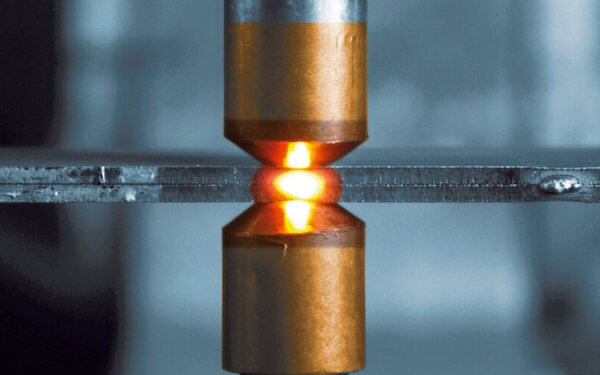

Spawanie błyskowe to wyjątkowy proces ERW. Polega on na łączeniu dwóch metalowych elementów pod ciśnieniem. Wysoki prąd przepływa przez punkt styku, wytwarzając intensywne ciepło. Ciepło to powoduje, że metal topi się i "odpryskuje". Elementy są dociskane do siebie w trakcie migotania, tworząc solidną spoinę w całym przekroju.

Gdzie spawanie błyskowe jest najbardziej skuteczne

Spawanie błyskowe doskonale sprawdza się w łączeniu dużych, symetrycznych części. Idealnie nadaje się do spawania szyn kolejowych, tworzenia ciągłych rurociągów i produkcji osi samochodowych. Przemysł lotniczy wykorzystuje spawanie migowe do produkcji części silników odrzutowych. Jest to również praktyczna metoda łączenia różnych metali, co czyni ją cenną w specjalistycznej produkcji.

Zgrzewanie oporowe wysokiej częstotliwości (HFRW)

Przegląd HFRW

HFRW wykorzystuje prądy elektryczne o wysokiej częstotliwości do tworzenia spoin. Wysoka częstotliwość koncentruje ciepło na powierzchni metalu. Pozwala to na szybkie i wydajne spawanie bez podgrzewania całego przedmiotu obrabianego. HFRW tworzy czyste, wąskie spoiny z minimalnymi strefami wpływu ciepła.

Zastosowania HFRW w produkcji rur

HFRW to metoda stosowana w produkcji rur. Tworzy ona wzdłużne szwy w rurach stalowych. Proces ten umożliwia spawanie rur z dużą prędkością, dzięki czemu idealnie nadaje się do produkcji masowej. HFRW produkuje rury z gładkimi wewnętrznymi i zewnętrznymi ściegami spawalniczymi, co ma kluczowe znaczenie dla zastosowań w przemyśle naftowym i gazowym, transporcie wodnym i wsparciu strukturalnym.

Jak działa zgrzewanie elektrooporowe

Spawanie elektrooporowe (ERW) to fascynujący proces, który łączy w sobie zasady elektryczne i mechaniczne. Przyjrzyjmy się jego działaniu i kluczowym elementom.

Nauka stojąca za zgrzewaniem elektrooporowym

ERW opiera się na prostej, ale potężnej koncepcji: oporze elektrycznym. Gdy prąd elektryczny przepływa przez przewodnik, napotyka opór, który generuje ciepło. W ERW wykorzystujemy to ciepło do topienia i łączenia metali. Proces ten koncentruje prąd w punkcie styku elementów metalowych, tworząc zlokalizowaną strefę ciepła idealną do spawania.

Zrozumienie wytwarzania ciepła w ERW

Generowanie ciepła w ERW polega na ogrzewaniu Joule'a. Prąd przepływający przez metal napotyka opór. Wytworzone ciepło zależy od natężenia prądu, oporu i czasu. Kontrolując te zmienne, spawacze mogą osiągnąć precyzyjną temperaturę dla różnych metali i grubości. Ciepło topi metal na złączu, tworząc jeziorko spawalnicze, które zestala się w mocne połączenie.

Rola ciśnienia w procesach ERW

Ciśnienie odgrywa kluczową rolę w ERW. Służy ono dwóm podstawowym celom. Po pierwsze, zapewnia dobry kontakt między metalowymi elementami, co jest niezbędne do przepływu prądu i wytwarzania ciepła. Po drugie, ciśnienie pomaga wypchnąć zanieczyszczenia i tlenki ze strefy spawania.

Krytyczny sprzęt używany w ERW

ERW opiera się na specjalistycznym sprzęcie, aby osiągnąć precyzyjne wyniki. Główne komponenty obejmują:

- Zasilanie: Zapewnia prąd elektryczny potrzebny do spawania.

- Elektrody: Doprowadzić prąd do przedmiotów obrabianych i wywrzeć nacisk.

- Układ sterowania: Zarządza przepływem prądu, czasem i ciśnieniem.

- Układ chłodzenia: Zapobiega przegrzaniu sprzętu i obrabianych przedmiotów.

- Urządzenia: Przytrzymaj elementy obrabiane na miejscu podczas spawania.

Materiały odpowiednie do zgrzewania elektrooporowego

Spawanie elektrooporowe (ERW) jest wszechstronne pod względem materiałów. Jednak nie wszystkie metale nadają się do tego procesu w równym stopniu. Sprawdźmy, które materiały najlepiej nadają się do spawania ERW i dlaczego.

Metale, które można spawać za pomocą ERW

ERW działa dobrze z różnymi metalami. Najpopularniejszym z nich jest stal, ale dostępne są także inne opcje. Inne odpowiednie materiały obejmują:

- Stal niskowęglowa

- Stal nierdzewna

- Stopy niklu

- Stopy aluminium

- Stopy miedzi

- Stopy tytanu

Krytycznym czynnikiem jest rezystywność elektryczna. Najlepiej sprawdzają się metale o umiarkowanej rezystywności. Generują one wystarczającą ilość ciepła do spawania, nie wymagając przy tym nadmiernego natężenia prądu.

Zalety stosowania stali w ERW

Stal jest najlepszym materiałem do produkcji rur ERW. Oferuje on kilka zalet:

- Stałe właściwości elektryczne

- Dobra przewodność cieplna

- Wysoka wytrzymałość po spawaniu

- Szeroka dostępność

- Opłacalność

Odporność elektryczna stali jest idealna do spawania ERW. Skutecznie generuje ciepło w punkcie spawania, co skutkuje mocnymi, niezawodnymi spoinami. Różne gatunki stali mogą być spawane w celu dopasowania do różnych zastosowań.

Zalety elektrycznego zgrzewania oporowego

Wysoka wydajność i szybkość

- Wykonuje spoiny w ciągu kilku sekund, umożliwiając wysoką wydajność produkcji

- Idealny do masowej produkcji

- Zautomatyzowane systemy obsługują spawanie ciągłe z minimalnymi przestojami

- Zmniejsza koszty pracy i zwiększa ogólną produktywność

Minimalne zniekształcenia materiału

- Tworzy spoiny o mniejszych strefach wpływu ciepła niż wiele innych metod.

- Zlokalizowane ogrzewanie minimalizuje zniekształcenia otaczającego materiału

- Kluczowe dla zachowania integralności cienkościennych części

- Wymagana jest mniejsza obróbka po spawaniu, co oszczędza czas i zasoby

Efektywność energetyczna w procesie spawania

- Efektywnie wykorzystuje energię elektryczną, generując ciepło bezpośrednio w punkcie spawania

- Minimalizuje straty energii w porównaniu z metodami, które ogrzewają większe obszary

- Wymaga mniejszego całkowitego nakładu energii niż niektóre inne techniki spawania

- Niższe koszty operacyjne i mniejszy wpływ na środowisko

Opłacalność ERW dla produkcji na dużą skalę

- Początkowe koszty konfiguracji są równoważone przez szybkość i wydajność w produkcji wielkoseryjnej.

- Niższe koszty pracy dzięki wysokiemu poziomowi automatyzacji

- Umożliwia wykorzystanie cieńszych materiałów w niektórych zastosowaniach, zmniejszając wydatki na surowce.

- Precyzja minimalizuje ilość odpadów i przeróbek, dodatkowo obniżając koszty produkcji.

Wyzwania i ograniczenia związane ze zgrzewaniem elektrooporowym

Ograniczenia grubości materiałów spawalnych

- Najlepiej nadaje się do cienkich i średniej grubości materiałów, zazwyczaj do 3 mm.

- Trudności w spawaniu grubszych materiałów ze względu na zwiększone zapotrzebowanie na moc

- Nierównomierne nagrzewanie może wystąpić w grubszych elementach, prowadząc do niespójnych spoin

- Może wymagać alternatywnych metod spawania w przypadku ciężkich zastosowań

Potencjalne problemy z jakością spoin

- Ryzyko niepełnego stopienia, jeśli parametry spawania nie są prawidłowo ustawione

- Możliwość wystąpienia wad wewnętrznych, które nie są widoczne na powierzchni.

- Podatność na zanieczyszczenie tlenkami lub powłokami powierzchniowymi

- Wyzwania związane z osiągnięciem stałej jakości spoin na długich szwach

Niezbędne przygotowanie do spawania

- Wymaga czystych, wolnych od tlenków powierzchni w celu uzyskania optymalnej jakości spoiny.

- Może wymagać odtłuszczania lub chemicznego czyszczenia obrabianych elementów

- Precyzyjne wyrównanie części ma kluczowe znaczenie dla udanego spawania

- Potencjalne zapotrzebowanie na specjalistyczny sprzęt do mocowania lub pozycjonowania

Konserwacja sprzętu ERW

- Regularna kontrola i wymiana kół elektrod lub końcówek stykowych

- Okresowa kalibracja parametrów spawania w celu utrzymania spójności

- Czyszczenie i konserwacja systemów zasilania i sterowania

- Potencjalne przestoje na naprawy lub regulacje sprzętu

Wnioski

Spawanie elektrooporowe to wydajna metoda łączenia metali. Oferuje szybkość, precyzję i opłacalność, dzięki czemu idealnie nadaje się do wielu zastosowań produkcyjnych. Chociaż ERW ma ograniczenia dotyczące grubości materiału i wymaga starannego przygotowania, jego zalety często przewyższają te wyzwania. ERW stale ewoluuje wraz z postępem technologicznym, rozszerzając swoje możliwości i zastosowania w różnych branżach.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Jaka jest różnica między spawaniem ERW a spawaniem łukowym?

ERW wykorzystuje opór elektryczny do generowania ciepła, podczas gdy spawanie łukowe tworzy łuk elektryczny między elektrodą a obrabianym przedmiotem. Spawanie ERW jest szybsze i bardziej odpowiednie dla cienkich materiałów, podczas gdy spawanie łukowe radzi sobie z grubszymi materiałami i oferuje większą wszechstronność typów połączeń.

Czy wszystkie metale można spawać za pomocą zgrzewania elektrooporowego?

Nie wszystkie metale nadają się do spawania ERW. Najlepiej sprawdza się w przypadku metali o umiarkowanej oporności elektrycznej, takich jak stal. Niektóre metale nieżelazne mogą być spawane, ale mogą wymagać specjalnych technik. Metale o wysokiej przewodności, takie jak czysta miedź, stanowią wyzwanie dla ERW.

Jak ERW wpływa na wydajność produkcji w przemyśle motoryzacyjnym?

Spawanie ERW znacząco zwiększa wydajność produkcji motoryzacyjnej. Pozwala na szybkie, zautomatyzowane spawanie paneli nadwozia i komponentów. Szybkość i spójność spawania ERW umożliwiają produkcję wielkoseryjną, skracając czas montażu i koszty pracy przy jednoczesnym zachowaniu jakości.

Jakie jest napięcie zgrzewania oporowego?

Napięcie dla ERW różni się w zależności od konkretnego zastosowania i grubości materiału. Zazwyczaj wynosi ono od 4 do 12 woltów. Prąd jest jednak bardziej krytyczny w przypadku ERW i wynosi od 1000 do 100 000 amperów. Połączenie niskiego napięcia i wysokiego natężenia prądu ma kluczowe znaczenie dla skuteczności ERW.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.