Wielu producentów zmaga się ze złożonymi częściami o zmiennych kształtach lub krzywiznach. Standardowe metody toczenia często pozostawiają stopnie lub szorstkie powierzchnie. Problemy te mogą skutkować zwiększoną ilością poprawek, dłuższym czasem realizacji i dodatkowymi kosztami. Toczenie konturowe rozwiązuje te problemy. Umożliwia ono tworzenie gładkich, płynnych kształtów na tokarce przy minimalnej obróbce ręcznej.

Jeśli chcesz tworzyć części o gładkich krzywiznach lub złożonych kształtach, toczenie konturowe może Ci w tym pomóc. Zobacz poniżej, jak to działa i dlaczego ma znaczenie.

Co to jest Contour Turning?

Toczenie konturowe to proces tokarski, w którym narzędzie tnące porusza się jednocześnie w osiach X i Z. Ten wieloosiowy ruch pozwala narzędziu podążać określoną zakrzywioną lub pochyloną ścieżką. Celem jest tworzenie gładkich kształtów, takich jak łuki, zaokrąglone krawędzie lub nachylone profile, na obracającym się przedmiocie obrabianym.

W przeciwieństwie do toczenia prostego, w którym narzędzie wykonuje proste cięcia wzdłuż jednej osi, toczenie konturowe pozwala na uzyskanie bardziej złożonych geometrii. Kształt końcowej części zależy od sposobu zaprogramowania ścieżki narzędzia.

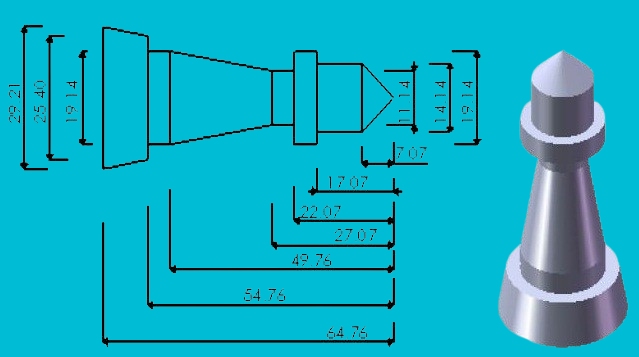

Metoda ta jest szczególnie skuteczna w przypadku części o zmiennej średnicy, takich jak wałki rozrządu, dysze lub niestandardowe złącza. Jest ona najczęściej wykonywana na tokarkach CNC w celu zapewnienia lepszej kontroli i dokładności.

Jak działa toczenie konturowe?

Obracanie konturów odbywa się zgodnie z prostym procesem, aby zapewnić dokładne wyniki. Oto jak to działa w praktyce.

Krok 1: Przygotowanie przedmiotu obrabianego

Rozpocznij od cylindrycznego surowca, często okrągłego pręta lub kutego półfabrykatu, który jest cięty nieco dłużej niż końcowa długość części (zwykle z dodatkowymi 2-5 mm na napawanie i trzymanie). Zamontuj obrabiany przedmiot w uchwycie trójszczękowym lub czteroszczękowym, zapewniając odpowiednią współosiowość.

Oczyść powierzchnię za pomocą odtłuszczacza lub rozpuszczalnika na bazie alkoholu, aby usunąć oleje lub utlenianie. W przypadku części o wysokiej precyzji konieczne jest sprawdzenie prostoliniowości za pomocą czujnika zegarowego lub bloków V.

Krok 2: Wybór i konfiguracja narzędzia

Wybierz narzędzie tnące, które pasuje do pożądanego kształtu. Rozmiar, kształt i powłoka końcówki narzędzia powinny odpowiadać materiałowi i pożądanemu rodzajowi wykończenia. Na przykład, do ogólnych prac konturowych należy użyć narzędzia o promieniu końcówki od 0,4 mm do 0,8 mm.

Zamontować narzędzie w uchwycie i ustawić je na linii środkowej maszyny. Użyj przyrządu do ustawiania narzędzi lub ustaw je ręcznie. Ustawienie narzędzia powinno być krótkie i solidne, aby zredukować wibracje.

Krok 3: Programowanie tokarki CNC

Użyj oprogramowania CAM lub kodu G, aby utworzyć ścieżkę narzędzia. Program powinien kontrolować ruchy X i Z, aby dopasować je do kształtu części. Ustaw głębokość skrawania, posuw i prędkość wrzeciona zgodnie z materiałem.

Oto kilka podstawowych ustawień:

- Stal miękka: 300-500 SFM (stóp powierzchni na minutę)

- Stal nierdzewna: 150-250 SFM

- Prędkość posuwu: 0,05-0,2 mm na obrót

Przed uruchomieniem kodu należy go dokładnie sprawdzić. Nawet niewielkie błędy mogą spowodować awarię narzędzia lub uszkodzenie części. Jeśli zadanie się powtórzy, zapisz program na następny raz.

Krok 4: Suchy przebieg i symulacja (opcjonalne, ale zalecane)

Najpierw należy przeprowadzić symulację. Można to zrobić w oprogramowaniu CAM lub na kontrolerze CNC. Pomaga to zwizualizować sposób poruszania się narzędzia i zidentyfikować wszelkie potencjalne problemy, które mogą się pojawić.

Na maszynie można również przeprowadzić próbny rozruch. Na tym etapie narzędzie przechodzi przez program bez wycinania części. Pozwala to potwierdzić ścieżkę narzędzia, prześwit i ruch głowicy rewolwerowej. Podczas tej kontroli należy zawsze używać niskiej prędkości i trybu jednoetapowego.

Krok 5: Wykonanie operacji obracania

Gdy wszystko wydaje się być w porządku, uruchom urządzenie i uruchom program. Obserwuj proces. Upewnij się, że narzędzie tnie płynnie, a wióry są usuwane.

Poszukaj oznak zużycia narzędzia, wibracji lub hałasu. W razie potrzeby wyreguluj posuw lub prędkość. Po zakończeniu cięcia zatrzymaj maszynę i wyjmij część. Zmierz rozmiar i zweryfikuj kształt, aby upewnić się, że jest zgodny z rysunkiem.

Rodzaje operacji toczenia konturowego

Toczenie konturowe obejmuje kilka metod. Każda z nich jest stosowana w oparciu o kształt części i obszar, który należy wyciąć. Metody te pomagają operatorom obrabiarek tworzyć różne rodzaje profili.

Zewnętrzne toczenie konturowe

Metoda ta służy do kształtowania zewnętrznej części okrągłej części. Narzędzie tnące porusza się wzdłuż zewnętrznej powierzchni, tworząc krzywe, kąty lub stopnie.

Jest powszechnie stosowany do części takich jak wały, tuleje i obudowy. Proces ten może tworzyć szczegółowe kształty przy zachowaniu gładkiej powierzchni.

Ponieważ narzędzie działa na zewnątrz, łatwiej jest usunąć wióry i utrzymać narzędzie we właściwej pozycji. Dlatego też metoda ta jest powszechnie stosowana w wielu warsztatach.

Wewnętrzne toczenie konturowe

Metoda ta jest używana do wycinania kształtów wewnątrz otworu. Narzędzie tnące porusza się wewnątrz i podąża zakrzywioną lub pochyloną ścieżką.

Jest często używany do tworzenia otworów, rowków lub stożków wewnętrznych. Ten rodzaj pracy wymaga mniejszych narzędzi i dokładniejszego planowania.

Ponieważ narzędzie działa wewnątrz części, przestrzeń jest ograniczona. Wióry mogą się szybko gromadzić. Dobra konfiguracja i prawidłowy przepływ chłodziwa są niezbędne do zapewnienia płynnej pracy.

Toczenie profili złożonych

Metoda ta łączy w sobie zarówno cięcie wewnętrzne, jak i zewnętrzne. Narzędzie podąża ścieżką, która obejmuje kilka kształtów, takich jak krzywe, stożki i zmiany stopni.

Jest ona często używana do produkcji niestandardowych części, takich jak złącza lub wały z wieloma sekcjami. Maszyna musi podążać precyzyjną ścieżką, aby uniknąć kolizji i zachować wysoką dokładność.

Proces ten opiera się na dobrze zaprojektowanym programie CNC i odpowiednim doborze narzędzi. Konfiguracja może zająć więcej czasu, ale oszczędza czas, wykańczając część w jednym kroku.

Zalety toczenia konturowego

Toczenie konturowe oferuje kilka korzyści w porównaniu z podstawowymi metodami toczenia. Umożliwia warsztatom spełnienie bardziej rygorystycznych specyfikacji, poprawę jakości i ograniczenie etapów produkcji.

Kompleksowa obróbka profili

Toczenie konturowe umożliwia obróbkę części z krzywiznami, stożkami i kształtami mieszanymi. Nie potrzebujesz wielu ustawień ani niestandardowych uchwytów. Pojedynczy program CNC może wycinać szczegółowe profile w jednej operacji. Daje to większą swobodę w projektowaniu części bez zwiększania kosztów.

Wyższa precyzja i spójność

Sterowanie CNC umożliwia dokładny ruch narzędzia wzdłuż osi X i Z. Gwarantuje to, że każde cięcie odbywa się po tej samej ścieżce. W rezultacie toczenie konturowe zapewnia wysoką spójność między częściami. Tolerancje pozostają wąskie nawet przy długich seriach.

Lepsze wykończenie powierzchni

Ponieważ narzędzie porusza się płynnie wzdłuż konturu, występuje mniej kroków lub śladów narzędzia. Przy odpowiednich prędkościach posuwu, prędkościach i geometrii narzędzia, toczenie konturowe zapewnia czystość, polerowane powierzchnie. Zmniejsza to lub eliminuje potrzebę dodatkowego polerowania lub szlifowania.

Efektywność czasowa dla złożonych kształtów

Zamiast przełączania narzędzi lub zmiany położenia części, toczenie konturowe może stworzyć cały kształt w jednym przejściu. Łączy w sobie obróbka zgrubna i wykańczająca na tej samej ścieżce. Oszczędza to czas, zmniejsza liczbę czynności i przyspiesza produkcję.

Zastosowania toczenia konturowego

Toczenie konturowe rozwiązuje prawdziwe wyzwania produkcyjne w różnych branżach. Oto, gdzie zapewnia największą wartość:

Lotnictwo i kosmonautyka

Części lotnicze często mają stożkowe przekroje, gładkie przejścia i krytyczne wymiary. Toczenie konturowe jest wykorzystywane do obróbki elementów turbin, części podwozia i łączników strukturalnych. Umożliwia producentom spełnienie rygorystycznych tolerancji przy jednoczesnym zachowaniu wysokiej jakości powierzchni.

Motoryzacja

W sektorze motoryzacyjnym toczenie konturowe jest wykorzystywane do produkcji wałków rozrządu, drążków kierowniczych, sworzni zawieszenia i części zaworów. Części te wymagają precyzyjnych krzywizn do prawidłowego działania. Toczenie konturowe skraca czas konfiguracji i zapewnia jednolitość każdej części.

Komponenty urządzeń medycznych

Narzędzia medyczne i implanty często charakteryzują się zaokrąglonymi kształtami i skomplikowanymi, drobnymi detalami. Części takie jak uchwyty chirurgiczne, implanty ortopedyczne i elementy dentystyczne wymagają gładkich wykończeń i ścisłych tolerancji. Pomaga to spełnić surowe standardy jakości wymagane w zastosowaniach medycznych.

Produkcja form i matryc

Części form i matryc często wymagają zakrzywionych kształtów i drobnych szczegółów, szczególnie w przypadku formowanie wtryskowe Lub odlewanie ciśnieniowe. Toczenie konturowe pomaga formować te cechy bezpośrednio na okrągłych płytkach lub trzpieniach. Ogranicza to ręczne polerowanie i umożliwia producentom narzędzi szybsze spełnianie specyfikacji projektowych.

Najlepsze praktyki efektywnego toczenia konturowego

Osiągnięcie najlepszych wyników w toczeniu konturowym zależy od starannego planowania i dobrze zorganizowanej konfiguracji. Oto kilka najlepszych praktyk, dzięki którym operacja będzie wydajna i dokładna.

Właściwa geometria narzędzia

Wybór prawidłowej geometrii narzędzia ma kluczowe znaczenie dla tworzenia dokładnych profili. Promień końcówki narzędzia powinien odpowiadać poziomowi szczegółowości konturu:

- Użyj mały promień nosa (np. 0,2-0,4 mm) do ostrych narożników i ciasnych promieni.

- Użyj większy promień nosa (np. 0,8-1,2 mm) dla płynniejszych przejść i lepszego wykończenia powierzchni.

Zużycie narzędzia ma znaczący wpływ na jakość powierzchni i dokładność wymiarową. Regularnie sprawdzaj płytki pod powiększeniem. Należy szukać oznak zużycia krawędzi, wykruszeń lub narostu (BUE). Wymień zużyte płytki przed osiągnięciem krytycznego zużycia, aby uniknąć słabego wykończenia lub odchylenia wymiarowego.

Optymalizacja parametrów cięcia

Prędkość skrawania (SFM), prędkość posuwu (mm/obr) i głębokość skrawania (DOC) powinny być dostosowane do materiału obrabianego przedmiotu i typu narzędzia. Na przykład:

- Stal nierdzewna mogą wymagać wolniejszych prędkości (150-250 SFM), aby kontrolować ciepło i zużycie.

- Aluminium pozwala na wyższe prędkości (do 600-1000 SFM), ale wymaga ostrych narzędzi i dobrego odprowadzania wiórów.

Jako punktu wyjścia należy użyć wartości zalecanych przez producenta. Dostosuj parametry w oparciu o geometrię części, trwałość narzędzia i wyniki wykończenia powierzchni, aby zoptymalizować wydajność. Unikaj nadmiernych prędkości wrzeciona lub posuwów, które mogą powodować drgania narzędzia, wibracje lub szybkie uszkodzenie płytki.

Jeśli to tylko możliwe, w programowaniu CNC należy używać trybu stałej prędkości powierzchniowej (CSS). Tryb ten automatycznie dostosowuje prędkość wrzeciona w oparciu o średnicę części, zapewniając spójne warunki cięcia wzdłuż zakrzywionych powierzchni.

Nadawanie priorytetu prawidłowemu mocowaniu

Bezpieczny i sztywny uchwyt roboczy jest niezbędny, aby zapobiec odchyleniom lub wibracjom podczas toczenia. Używaj precyzyjnych uchwytów trójszczękowych, tulei zaciskowych lub niestandardowych uchwytów, które zapewniają pewny chwyt bez zniekształcania części.

Sprawdź wyrównanie części za pomocą czujnika zegarowego. Całkowite bicie powinno pozostać poniżej 0,01 mm w przypadku bardzo precyzyjnych zadań. Nieodpowiednie mocowanie lub montaż poza środkiem może spowodować stożkowatość, owalność lub drgania powierzchni.

W przypadku cienkościennych lub delikatnych części należy rozważyć zastosowanie miękkich szczęk lub podparcia ze strony ruchomego centrum lub konika, aby zmniejszyć odkształcenia pod naciskiem cięcia.

Wnioski

Toczenie konturowe to proces tokarski CNC wykorzystywany do wycinania zakrzywionych, kątowych lub złożonych profili na okrągłych częściach. Polega on na sterowaniu narzędziem wzdłuż dwóch osi w celu podążania gładką, zaprogramowaną ścieżką. Metoda ta umożliwia produkcję części maszyn z większą dokładnością, czystszym wykończeniem i mniejszą liczbą kroków.

Potrzebujesz pomocy w obróbce niestandardowych zakrzywionych części lub złożonych profili? Skontaktuj się z nami już dziś aby uzyskać wsparcie ekspertów i szybką wycenę kolejnego projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.