Nowoczesna produkcja musi sprostać napiętym terminom i rygorystycznym standardom jakości. Inżynierowie i nabywcy często zmagają się ze znalezieniem szybkich, precyzyjnych i opłacalnych metod cięcia. Cięcie laserowe CNC rozwiązuje te problemy. Pomaga szybko produkować części z niezmienną dokładnością. W tym artykule wyjaśniono, czym jest i jak działa cięcie laserowe CNC, dzięki czemu można sprawdzić, czy jest to odpowiednie rozwiązanie dla danego projektu.

Cięcie laserowe CNC brzmi na zaawansowane technologicznie, ale jest proste, gdy się je rozłoży na czynniki pierwsze. Prześledźmy krok po kroku, jak to działa i co sprawia, że jest tak skuteczne.

Czym jest cięcie laserowe CNC?

Cięcie laserowe CNC to proces wykorzystujący skupioną wiązkę lasera do cięcia materiałów. Termin "CNC" oznacza komputerowe sterowanie numeryczne. Oznacza to, że ścieżka cięcia jest kontrolowana przez oprogramowanie.

Laser porusza się w oparciu o instrukcje z cyfrowego pliku projektu. Przecina materiał za pomocą ciepła. Proces ten jest czysty, szybki i idealny do skomplikowanych kształtów lub drobnych detali.

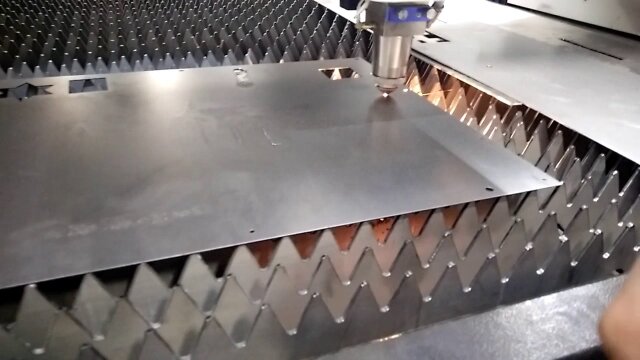

Wycinarka laserowa wysyła wiązkę światła o dużej mocy przez soczewkę skupiającą. Soczewka ta sprawia, że wiązka jest bardzo wąska i gorąca.

Gdy wiązka uderza w materiał, podgrzewa go do punktu stopienia lub odparowania. W tym samym czasie gaz - często azot lub tlen - wydmuchuje stopione części. Pozostawia to czystą krawędź cięcia.

Wiązka lasera przekazuje energię do materiału w postaci ciepła. Różne materiały reagują na różne sposoby. Metal może się stopić lub odparować. Plastik może się spalić lub stopić.

Szybkość cięcia zależy od grubości materiału, jego rodzaju i ilości energii dostarczanej przez laser. Cieńsze materiały tnie się szybciej. Grubsze lub odblaskowe wymagają większej mocy lub wolniejszego posuwu.

Jak działa cięcie laserowe CNC?

Cięcie laserowe CNC przebiega według jasnego, powtarzalnego procesu. Od pierwszego pliku projektowego do końcowej części, każdy krok jest precyzyjny. Oto jak przebiega cały proces, krok po kroku.

Krok 1: Projektowanie części w oprogramowaniu CAD

Proces rozpoczyna się od projektu cyfrowego. Inżynierowie lub projektanci tworzą rysunek 2D przy użyciu oprogramowania CAD. Rysunek zawiera wszystkie wymiary i szczegóły cięcia.

Krok 2: Konwersja projektu do pliku CNC

Plik CAD jest eksportowany do formatu, który może odczytać maszyna CNC, zwykle DXF lub DWG. Plik ten informuje wycinarkę laserową, gdzie ma się poruszać i ciąć.

Krok 3: Konfiguracja wycinarki laserowej

Operator maszyny ładuje plik do oprogramowania CNC. Wybiera odpowiednie parametry cięcia, takie jak moc, prędkość i rodzaj gazu w oparciu o materiał i grubość.

Krok 4: Załaduj materiał

Arkusz metalu lub innego materiału jest umieszczany na łożu lasera. Maszyna sprawdza jego położenie i koryguje ewentualne błędy wyrównania.

Krok 5: Rozpoczęcie procesu cięcia

Sterownik CNC przesuwa głowicę lasera wzdłuż zaprogramowanej ścieżki. Wiązka topi lub odparowuje materiał. Gazy pomocnicze usuwają zanieczyszczenia i utrzymują cięcie w czystości.

Krok 6: Zakończ i usuń część

Po zakończeniu cięcia operator usuwa część. W razie potrzeby wykonują lekkie przetwarzanie końcowe, takie jak gratowanie lub czyszczenie.

Podstawowe elementy systemu cięcia laserowego CNC

Wycinarka laserowa CNC składa się z kilku kluczowych części, które współpracują ze sobą. Każdy z nich odgrywa rolę w zapewnieniu czystych, szybkich i dokładnych cięć. Przyjrzyjmy się po kolei głównym komponentom.

Sterownik CNC

Sterownik CNC jest mózgiem systemu. Odczytuje on ścieżkę narzędzia z pliku projektu. Następnie wysyła polecenia, aby przesunąć głowicę lasera i sterować wiązką.

Źródło laserowe

Źródło lasera wytwarza wiązkę wykorzystywaną do cięcia. Istnieją różne rodzaje laserów, ale najpopularniejsze z nich to:

- Lasery światłowodowe: Doskonałe do cięcia metali. Są szybkie, wydajne i wymagają niewielkiej konserwacji.

- Lasery CO₂: Lepsze do cięcia materiałów niemetalowych, takich jak drewno czy akryl. Dobrze sprawdzają się w przypadku grubszych, bardziej miękkich materiałów.

Głowica tnąca i optyka

Głowica tnąca kieruje wiązkę lasera na materiał. Obejmuje ona soczewki i dysze, które skupiają wiązkę w precyzyjny punkt.

Optyka musi być czysta i dobrze ustawiona. Źle ustawiona soczewka może zrujnować cięcie. Niektóre systemy automatycznie dostosowują ostrość do grubości materiału.

System ruchu i szyny prowadzące

System ten przesuwa głowicę lasera po obszarze roboczym. Obejmuje on silniki, pasy lub śruby kulowe oraz prowadnice liniowe.

Płynny i dokładny ruch jest kluczem do czystych cięć. Wszelkie wibracje lub szarpnięcia mogą prowadzić do nierównych krawędzi lub błędów. Wysokiej klasy systemy wykorzystują serwomotory i precyzyjne szyny, aby uzyskać lepsze wyniki.

Stół roboczy i mechanizmy mocujące

Stół roboczy utrzymuje arkusz w miejscu podczas cięcia. Niektóre stoły poruszają się w górę i w dół, aby ułatwić załadunek i rozładunek. Systemy zaciskowe lub próżniowe utrzymują materiał płasko. Zapobiega to przesuwaniu się podczas cięcia.

Rodzaje maszyn do cięcia laserowego CNC

Wycinarki laserowe CNC występują w różnych typach. Każdy typ wykorzystuje specyficzne źródło lasera i odpowiada różnym materiałom lub potrzebom cięcia. Poniżej przedstawiamy trzy najpopularniejsze typy.

Wycinarki laserowe CO₂

Lasery CO₂ wykorzystują mieszaninę gazów zawierającą dwutlenek węgla. Wytwarzają one wiązkę podczerwieni, która dobrze sprawdza się w przypadku materiałów niemetalowych. Te wycinarki są najlepsze do:

- Tworzywa sztuczne

- Drewno

- Akryl

- Papier

- Tkaniny

Lasery CO₂ mogą również ciąć metale, ale są wolniejsze i mniej wydajne niż lasery światłowodowe. Często wymagają też większej konserwacji ze względu na ruchome części i lustra.

Wycinarki laserowe światłowodowe

Lasery światłowodowe wykorzystują system półprzewodnikowy. Wysyłają one laser przez światłowody zamiast zwierciadeł. Maszyny te są bardzo wydajne i świetnie nadają się do cięcia metalu. Obsługują:

- Stal nierdzewna

- Stal węglowa

- Aluminium

- Miedź

- Mosiądz

Lasery światłowodowe tną szybciej, zużywają mniej energii i wymagają mniej konserwacji. Są one obecnie najlepszym wyborem do większości zadań związanych z cięciem metalu.

Systemy laserowe Nd:YAG

Nd:YAG oznacza granat itrowo-glinowy domieszkowany neodymem. Lasery te są mniej powszechne, ale przydatne w specjalnych zastosowaniach. Mogą pulsować bardzo szybko i są używane do:

- Cienkie metale

- Rytownictwo

- Zadania o wysokiej precyzji

Lasery Nd:YAG dobrze sprawdzają się zarówno w przypadku metalu, jak i niektórych tworzyw sztucznych. Są one jednak droższe i nie są tak powszechne w przypadku ogólnych zadań cięcia.

Kluczowe parametry cięcia laserowego CNC

Aby uzyskać najlepsze wyniki z wycinarki laserowej CNC, należy ustawić odpowiednie parametry. Ustawienia te wpływają na prędkość, jakość krawędzi i dokładność cięcia. Poniżej znajdują się najważniejsze z nich.

Moc lasera

Poziomy mocy (mierzone w watach) bezpośrednio wpływają na możliwości cięcia. Wyższa moc (2000W+) pozwala ciąć grubsze materiały, ale jest droższa w eksploatacji. Niższa moc (500-1500 W) działa lepiej w przypadku cienkich metali i tworzyw sztucznych. Dopasuj moc do materiału - stal nierdzewna wymaga 30% więcej mocy niż stal miękka o tej samej grubości.

Prędkość cięcia

Prędkość mierzona w calach na minutę (IPM) równoważy jakość i produktywność. Zbyt duża prędkość powoduje niekompletne cięcia, a zbyt mała zwiększa nagrzewanie. Przykładowe prędkości: Stal miękka 1/4″ tnie z prędkością 120 IPM, a aluminium 1/8″ z prędkością 250 IPM. Zawsze testuj prędkości dla nowych materiałów.

Pozycja skupienia

Położenie ogniska lasera wpływa na jakość cięcia. W przypadku większości metali należy ustawić ostrość nieco poniżej powierzchni materiału (1/3 grubości). Tworzywa sztuczne często tnie się najlepiej z ogniskiem na poziomie powierzchni. Automatyczne głowice ogniskujące utrzymują pozycję podczas cięcia.

Ciśnienie i typ gazu

Gazy pomocnicze (azot, tlen, sprężone powietrze) oczyszczają cięcia i zapobiegają utlenianiu. Azot (15-20 psi) zapewnia czyste krawędzie stali nierdzewnej. Tlen (10-15 psi) przyspiesza cięcie stali węglowej dzięki reakcji egzotermicznej. Wyższe ciśnienia (do 300 psi) pomagają w przypadku grubszych materiałów.

Grubość materiału i współczynnik odbicia

Grubsze materiały wymagają większej mocy lasera i wolniejszych prędkości cięcia. Przykładowo, laser światłowodowy o mocy 1000 W może ciąć stal miękką o grubości do 1/4″ (6 mm). Laser o mocy 4000 W może ciąć do 1″ (25 mm) stali miękkiej, w zależności od rodzaju gazu i jakości materiału. Materiały odblaskowe (miedź, mosiądz) mogą wymagać specjalnych powłok lub ustawień lasera impulsowego, aby zapobiec odbiciu wiązki.

Zalety cięcia laserowego CNC

Cięcie laserowe CNC oferuje szereg korzyści, które sprawiają, że jest to metoda stosowana w wielu branżach. Pomaga producentom zaoszczędzić czas, zmniejszyć ilość odpadów i poprawić jakość części. Oto najważniejsze zalety.

Wysoka precyzja i wąskie tolerancje

Cięcie laserowe CNC pozwala uzyskać cięcia o dokładności ±0,1 mm. Precyzja ta jest odpowiednia dla części o złożonej geometrii lub drobnych szczegółach. Laser sterowany komputerowo dokładnie podąża za projektem, zapewniając spójność każdego elementu.

Czyste krawędzie i minimalne przetwarzanie końcowe

Laser czysto stapia materiał, pozostawiając gładkie krawędzie. W przeciwieństwie do cięcia mechanicznego, nie ma zadziorów ani szorstkich wykończeń. Większość części jest gotowa do użycia zaraz po cięciu, co pozwala zaoszczędzić czas. szlifowanie lub zgłoszenia.

Szybka konfiguracja i czas realizacji

Niestandardowe narzędzia lub matryce są potrzebne. Wystarczy przesłać plik projektu, a maszyna rozpocznie cięcie. Przyspiesza to produkcję, szczególnie w przypadku małych partii lub pilnych zamówień.

Elastyczny do prototypowania i produkcji masowej

Szybkie testowanie projektów dzięki niedrogim prototypom. Ten sam proces skaluje się płynnie do dużych serii. Przełączanie między materiałami lub projektami wymaga jedynie dostosowania oprogramowania.

Ograniczenia i wyzwania

Chociaż cięcie laserowe CNC jest wydajne i precyzyjne, nie jest idealne do każdego zadania. Niektóre wyzwania mogą wpływać na koszty, konfigurację lub jakość części. Oto najczęstsze ograniczenia.

Wysoka inwestycja początkowa

Wycinarki laserowe kosztują znacznie więcej niż podstawowe narzędzia tnące. Cena obejmuje nie tylko sprzęt, ale także instalację, systemy wentylacyjne i szkolenia. Mniejsze sklepy mogą uznać tę barierę za trudną do pokonania.

Odbicie materiału i wrażliwość na ciepło

Metale o wysokim współczynniku odbicia, takie jak miedź i aluminium, mogą rozpraszać wiązkę lasera, zmniejszając wydajność. Materiały wrażliwe na ciepło, takie jak niektóre tworzywa sztuczne, mogą wypaczać się lub odbarwiać podczas cięcia, co wymaga starannej regulacji mocy.

Konserwacja układów optycznych i materiałów eksploatacyjnych

Soczewki i dysze głowicy tnącej z czasem ulegają degradacji i wymagają regularnej wymiany. Kurz i zanieczyszczenia mogą uszkodzić optykę, wymagając częstego czyszczenia w celu utrzymania jakości cięcia. Te koszty utrzymania sumują się.

Ograniczenia grubości dla niektórych materiałów

Podczas gdy lasery doskonale radzą sobie z cienkimi i średnimi arkuszami (zazwyczaj 0,5-25 mm dla metali), cięcie grubych materiałów spowalnia produkcję i zwiększa zużycie energii. Alternatywy takie jak cięcie plazmowe może działać lepiej w przypadku bardzo grubego metalu.

Zastosowania w różnych branżach

Cięcie laserowe CNC jest wykorzystywane w wielu dziedzinach, ponieważ może obsługiwać wąskie tolerancje i złożone kształty. Poniżej przedstawiamy kilka popularnych branż, w których proces ten ma duże znaczenie.

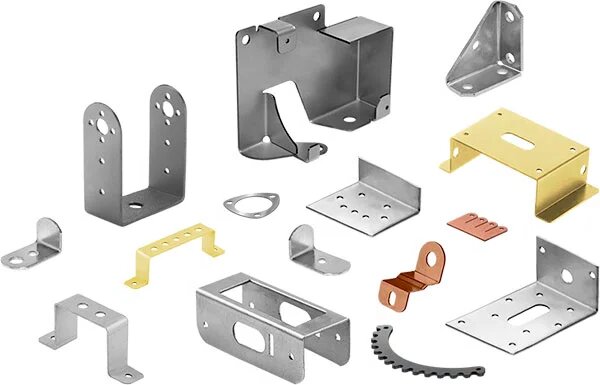

Komponenty lotnicze i motoryzacyjne

Cięcie laserowe produkuje Lekkie wspornikiczęści silników i elementów konstrukcyjnych o ścisłych tolerancjach. Przemysł lotniczy polega na nim przy produkcji aluminiowych i tytanowych części samolotów. Producenci samochodów używają go do produkcji precyzyjnych paneli nadwozia i elementów układu wydechowego.

Elektronika użytkowa i obudowy

Obudowy smartfonów, ramki laptopów i obudowy urządzeń korzystają z laserowej precyzji. Proces ten pozwala tworzyć czyste otwory na porty i przyciski w cienkich metalach. Jest to idealne rozwiązanie do produkcji małych partii niestandardowych obudów elektronicznych.

Urządzenia i sprzęt medyczny

Narzędzia chirurgiczne, wszczepialne urządzenia i sprzęt diagnostyczny wymagają sterylnych, pozbawionych zadziorów krawędzi. Cięcie laserowe zapewnia niezbędną precyzję elementów medycznych ze stali nierdzewnej i tytanu bez ryzyka zanieczyszczenia.

Architektura i panele dekoracyjne

Projektanci wybierają cięty laserowo metal na fasady budynków, balustrady i ekrany wewnętrzne. Technologia ta umożliwia tworzenie skomplikowanych wzorów w stali, mosiądzu i aluminium, zarówno do zastosowań konstrukcyjnych, jak i estetycznych.

Maszyny przemysłowe i części

Producenci ciężkiego sprzętu wykorzystują cięcie laserowe do produkcji trwałych przekładni, komponentów hydraulicznych i ram maszyn. Proces ten pozwala zachować wytrzymałość części nośnych, umożliwiając jednocześnie wykonywanie skomplikowanych wycięć i otworów montażowych.

Uwagi projektowe dotyczące cięcia laserowego

Dobry projekt części pomaga w pełni wykorzystać możliwości cięcia laserowego CNC. Poprawia jakość cięcia, zmniejsza ilość odpadów i skraca czas realizacji. Oto kluczowe punkty, które należy wziąć pod uwagę podczas przygotowywania projektu.

Przygotowanie pliku CAD

Zacznij od czystych plików wektorowych w formacie DXF lub DWG. Usuń zduplikowane linie i upewnij się, że wszystkie krzywe są prawidłowo posegmentowane. Przekonwertuj tekst na kontury i unikaj szerokości linii włosów - użyj co najmniej 0,1 mm grubości obrysu. Pamiętaj, że laser podąża dokładnie po narysowanej ścieżce.

Tolerancje i szerokość szczeliny

W projektach należy uwzględnić szczelinę cięcia lasera (zazwyczaj 0,1-0,3 mm). W przypadku części wciskanych należy pozostawić 0,05-0,1 mm dodatkowej przestrzeni. Zaprojektuj wewnętrzne narożniki o promieniu co najmniej 1 mm - lasery nie mogą wycinać idealnych kątów prostych. W przypadku części zazębiających się należy uwzględnić 0,2 mm odstępu.

Zagnieżdżanie i wykorzystanie materiału

Efektywne rozmieszczanie części w celu zminimalizowania strat materiałowych. Użyj oprogramowania do nestingu, aby automatycznie zoptymalizować układ arkuszy. Zachowaj co najmniej 2 mm odstępu między częściami i 5 mm od krawędzi arkusza. Rozważ zastosowanie wspólnych linii cięcia dla identycznych części, aby skrócić czas cięcia.

Unikanie zniekształceń termicznych

W przypadku cienkich materiałów (poniżej 3 mm) należy stosować mniej długich cięć i więcej krótkich segmentów. Dodaj małe "mostki" (0,5-1 mm), aby zapobiec spadaniu i wypaczaniu wewnętrznych wycięć. W miarę możliwości rozprowadzaj ciepło równomiernie, zmieniając kierunki cięcia. W przypadku wrażliwych materiałów należy rozważyć użycie niższej mocy z wieloma przejściami.

Wnioski

Cięcie laserowe CNC to precyzyjna i wydajna metoda cięcia blachy i innych materiałów. Wykorzystuje ona skupioną wiązkę lasera, kontrolowaną przez komputer, do tworzenia czystych, szczegółowych cięć. Proces ten sprawdza się zarówno w przypadku prototypowania, jak i dużych serii produkcyjnych. Przy odpowiedniej konfiguracji zapewnia wąskie tolerancje, szybki czas realizacji i minimalną obróbkę końcową.

Potrzebujesz szybkiego i dokładnego cięcia części? Daj nam znać, czego potrzebujesza my pomożemy Ci uzyskać odpowiednie rozwiązanie - szybką wycenę, wsparcie ekspertów i stałą jakość.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.