Tradycyjne 3-osiowe maszyny CNC ograniczają złożoność części i wydajność produkcji. Wielu producentów zmaga się z tworzeniem złożonych geometrii i utrzymywaniem wąskich tolerancji na skomplikowanych komponentach. 4-osiowa obróbka CNC rozwiązuje te wyzwania poprzez dodanie ruchu obrotowego, umożliwiając bardziej wyrafinowane cięcia i lepsze wykończenie powierzchni w jednym ustawieniu.

Odkrywając możliwości obróbki 4-osiowej, można usprawnić procesy projektowania i zoptymalizować wydajność produkcji. Przyjrzyjmy się bliżej jej funkcjom i zaletom.

Czym jest obróbka 4-osiowa?

Obróbka 4-osiowa polega na użyciu maszyny CNC, która działa w czterech osiach: X, Y, Z i dodatkowej osi obrotowej znanej jako oś A. Taka konfiguracja pozwala na obracanie obrabianego przedmiotu wokół osi X, umożliwiając maszynie dostęp do wielu stron części bez konieczności ręcznej zmiany jej położenia.

W rezultacie producenci mogą uzyskać skomplikowane projekty i wąskie tolerancje bardziej efektywnie niż w przypadku tradycyjnej obróbki 3-osiowej.

Jak działa 4-osiowa maszyna CNC?

Obróbka 4-osiowa rewolucjonizuje produkcję, umożliwiając tworzenie bardziej złożonych projektów i wydajną produkcję. Zrozumienie jej mechaniki i etapów może znacznie zwiększyć możliwości i wyniki obróbki skrawaniem.

Krok 1: Projekt CAD

Proces rozpoczyna się od stworzenia projektu przy użyciu oprogramowania CAD. Inżynierowie tworzą model 3D, który pokazuje kształt i wymiary części.

Krok 2: Ścieżka CAM

Następnie projekt jest przenoszony do oprogramowania CAM, które generuje ścieżkę narzędzia prowadzącą narzędzie tnące podczas obróbki.

Krok 3: Konfiguracja

Na tym etapie operator przygotowuje maszynę CNC. Bezpiecznie montuje obrabiany przedmiot i instaluje niezbędne narzędzia tnące.

Krok 4: Obróbka

Jednocześnie porusza się wzdłuż osi X, Y i Z, obracając obrabiany przedmiot wokół osi A. Maszyna w sposób ciągły usuwa materiał, kształtując część zgodnie ze specyfikacjami określonymi w projekcie CAD.

Krok 5: Wykończenie

Po obróbce wykonywane są operacje wykończeniowe. Może to obejmować czyszczenie i gratowanie aby upewnić się, że część spełnia standardy jakości.

Rodzaje 4-osiowych maszyn CNC

Każdy typ maszyny 4-osiowej spełnia określone potrzeby produkcyjne. Właściwy wybór zależy od geometrii części i celów produkcyjnych.

3+1 osiowa maszyna CNC

Oś 3+1 Maszyna CNC posiada czwartą oś, która nie działa jednocześnie z pozostałymi trzema osiami. Zamiast tego, oś A umożliwia obracanie obrabianego przedmiotu do określonych pozycji.

Ta konfiguracja jest idealna do zadań wymagających wysokiej precyzji, takich jak wiercenie i grawerowanie, gdzie ciągły ruch nie jest wymagany.

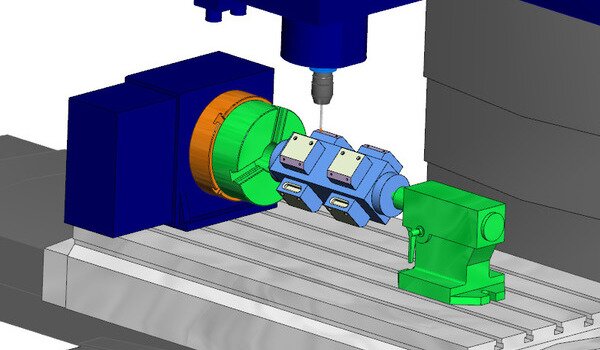

4-osiowa pionowa obróbka CNC

W 4-osiowej pionowej obróbce CNC wrzeciono jest ustawione pionowo i działa prostopadle do przedmiotu obrabianego. Taka konfiguracja umożliwia obróbkę z góry na dół, zapewniając doskonałą widoczność obszaru cięcia.

Jest to szczególnie przydatne w przypadku wiercenie i frezowanie płaskich powierzchni, co czyni go preferowanym wyborem w przemyśle lotniczym i urządzeniach medycznych.

4-osiowa pozioma obróbka CNC

4-osiowa pozioma obróbka CNC charakteryzuje się poziomo zorientowanym wrzecionem, które biegnie równolegle do obrabianego przedmiotu. Konstrukcja ta dobrze nadaje się do obróbki ciężkich lub nieporęcznych materiałów, dzięki czemu jest popularna w branżach takich jak motoryzacyjna i lotnicza.

Pozioma orientacja zwiększa wydajność usuwania wiórów, co przekłada się na wysoką precyzję części.

4-osiowe frezarki CNC

4-osiowe maszyny CNC zwiększają możliwości tradycyjnego frezowania dzięki zastosowaniu osi A umożliwiającej obrót. Pozwala to na precyzyjne frezowanie bez konieczności ręcznej zmiany położenia obrabianego przedmiotu.

Maszyny te są szeroko stosowane do tworzenia złożonych projektów, takich jak spiralne rowki i koła zębate, wydajnie obsługując cylindryczne lub asymetryczne kształty.

4-osiowe plotery CNC

4-osiowe plotery CNC są specjalnie zaprojektowane do obróbki miękkich materiałów, takich jak metale lekkie i drewno. Oś A umożliwia obracanie obrabianego przedmiotu na zakrzywionych lub cylindrycznych powierzchniach, dzięki czemu idealnie nadaje się do zastosowań takich jak nogi mebli i rzeźby artystyczne.

Routery te są preferowane w przemyśle drzewnym i projektowym ze względu na ich szybkość i wydajność.

4-osiowe tokarki CNC

4-osiowe tokarki CNC łączą operacje toczenia z możliwościami frezowania, wykorzystując oś A do wykonywania cięć obrotowych lub kątowych. Są one powszechnie stosowane w produkcji tulei, wałów i rur.

Dodatkowa oś umożliwia tworzenie złożonych elementów, takich jak płaskie powierzchnie, szczeliny lub rowki, bez konieczności przełączania maszyn, co znacznie zwiększa wydajność.

Korzyści z obróbki 4-osiowej

Obróbka 4-osiowa oferuje liczne korzyści, które usprawniają procesy produkcyjne. Zrozumienie tych korzyści może pomóc w wykorzystaniu tej technologii w celu zwiększenia precyzji, wydajności i wszechstronności projektów.

Zwiększona precyzja i dokładność

Obróbka 4-osiowa znacznie zwiększa precyzję w porównaniu do systemów 3-osiowych. Obrotowa oś A pozwala na ściślejszą kontrolę, produkując części o wyższych tolerancjach, co ma kluczowe znaczenie w branżach takich jak przemysł lotniczy i medyczny.

Zwiększona wydajność produkcji

Obróbka 4-osiowa zwiększa wydajność, umożliwiając obróbkę wielu stron części w jednym ustawieniu. Zmniejsza to liczbę ręcznych zmian pozycji, przyspiesza czas produkcji i obniża koszty operacyjne.

Rozszerzone możliwości

Czwarta oś umożliwia tworzenie złożonych kształtów i skomplikowanych projektów. Możliwości te pozwalają producentom na odkrywanie innowacyjnych rozwiązań, które byłyby trudne w przypadku maszyn 3-osiowych.

Wszechstronność materiałów i zastosowań

Obróbka 4-osiowa może pracować z różnymi materiałami, w tym metalami i tworzywami sztucznymi. Ta wszechstronność sprawia, że nadaje się do wielu zastosowań, od części samochodowych po urządzenia medyczne, skutecznie spełniając różnorodne potrzeby projektowe.

Jakie są ograniczenia 4-osiowego systemu CNC?

4-osiowe maszyny CNC oferują wiele zalet, ale mają też pewne ograniczenia. Zrozumienie tych wyzwań może pomóc w podejmowaniu świadomych decyzji dotyczących ich przydatności w projektach.

Drogie

Jednym z głównych ograniczeń 4-osiowych maszyn CNC jest ich wysoki koszt. Zakup i konfiguracja tych maszyn może być znaczącą inwestycją dla każdej firmy. Choć oferują one wydajność i zaawansowane możliwości, początkowe nakłady finansowe mogą stanowić barierę dla mniejszych firm.

Wymagania dotyczące wykwalifikowanych operatorów

4-osiowe maszyny CNC wymagają wykwalifikowanych operatorów do konfiguracji, programowania i monitorowania. Chociaż maszyny te automatyzują wiele procesów, złożoność obsługi systemu 4-osiowego oznacza, że operatorzy potrzebują specjalistycznego szkolenia.

Ograniczona geometria

Pomimo swoich zalet, 4-osiowe maszyny CNC mają ograniczenia dotyczące niektórych geometrii. Mogą one zmagać się ze złożonymi kątami i kształtami, z którymi lepiej poradziłaby sobie maszyna 5-osiowa.

Programowanie złożone

Programowanie 4-osiowej obróbki CNC jest bardziej złożone niż w przypadku tradycyjnych systemów 3-osiowych. Dodanie czwartej osi wprowadza nowe zmienne, wymagające bardziej zaawansowanych umiejętności programowania.

Zastosowania obróbki 4-osiowej

Obróbka 4-osiowa znajduje zastosowanie w różnych gałęziach przemysłu:

- Lotnictwo i kosmonautyka: Produkcja lekkich konstrukcji o złożonej geometrii.

- Motoryzacja: Tworzenie komponentów wymagających wysokiej precyzji i trwałości.

- Urządzenia medyczne: Produkcja skomplikowanych części spełniających rygorystyczne normy prawne.

- Produkty konsumenckie: Projektowanie unikalnych produktów, które wyróżniają się na rynku.

Porównanie obróbki 3-osiowej, 4-osiowej i 5-osiowej

Jeśli chodzi o obróbkę CNC, zrozumienie różnic między systemami 3-osiowymi, 4-osiowymi i 5-osiowymi ma kluczowe znaczenie dla optymalizacji procesów produkcyjnych. Każdy typ oferuje unikalne możliwości, dzięki czemu nadaje się do różnych zastosowań i złożoności w projektowaniu części.

Osie ruchu

- Obróbka 3-osiowa: Działa wzdłuż osi X, Y i Z. Ruch jest ograniczony do tych trzech kierunków, dzięki czemu nadaje się do prostszych części.

- Obróbka 4-osiowa: Dodaje czwartą oś (oś A), która pozwala na obracanie obrabianego przedmiotu, umożliwiając dostęp do wielu stron bez zmiany położenia. Zwiększa to elastyczność w przypadku bardziej złożonych geometrii.

- Obróbka 5-osiowa: Posiada dwie dodatkowe osie obrotowe (B i C), dzięki czemu narzędzie tnące może zbliżyć się do przedmiotu obrabianego pod praktycznie dowolnym kątem. Ta możliwość jest idealna do bardzo skomplikowanych projektów i złożonych kształtów.

Złożoność części

- Obróbka 3-osiowa: Najlepsze dla prostych kształtów i płaskich powierzchni. W przypadku złożonych geometrii wymagana jest większa liczba ustawień, co może prowadzić do akumulacji błędów.

- Obróbka 4-osiowa: Nadaje się do średnio złożonych części. Może obsługiwać elementy z wielu stron, ale może wymagać zmiany położenia w przypadku skomplikowanych projektów.

- Obróbka 5-osiowa: Możliwość produkcji bardzo złożonych części w jednym ustawieniu. Pozwala na uzyskanie zaawansowanych geometrii, które byłyby trudne lub niemożliwe do wykonania na maszynach o niższych osiach.

Wydajność produkcji

- Obróbka 3-osiowa: Generalnie wolniejsze ze względu na konieczność wielokrotnego konfigurowania złożonych części. Każda konfiguracja wprowadza potencjalne błędy i wydłuża czas produkcji.

- Obróbka 4-osiowa: Oferuje lepszą wydajność w porównaniu z systemami 3-osiowymi, skracając czas konfiguracji i umożliwiając bardziej ciągłe procesy obróbki.

- Obróbka 5-osiowa: Najbardziej wydajna opcja, ponieważ minimalizuje czas konfiguracji i obróbki. Może szybciej wykonywać złożone części dzięki jednoczesnemu cięciu wielokierunkowemu.

Złożoność programowania

- Obróbka 3-osiowa: Obejmuje prostsze programowanie, dzięki czemu jest dostępne dla operatorów o podstawowych umiejętnościach.

- Obróbka 4-osiowa: Wymaga bardziej zaawansowanych umiejętności programowania niż maszyny 3-osiowe, równoważąc złożoność z użytecznością.

- Obróbka 5-osiowa: Wymaga wysoko wykwalifikowanych operatorów ze względu na skomplikowane wymagania programowe. Złożoność wzrasta wraz z liczbą osi.

Rozważania dotyczące kosztów

- Obróbka 3-osiowa: Zwykle najbardziej opłacalna opcja, dzięki czemu nadaje się do projektów budżetowych obejmujących proste części.

- Obróbka 4-osiowa: Droższy niż systemy 3-osiowe, ale oferuje lepsze możliwości w przypadku umiarkowanie złożonych części.

- Obróbka 5-osiowa: Najbardziej kosztowna opcja ze względu na zaawansowaną technologię i możliwości. Zapewnia jednak znaczną wartość pod względem precyzji i wydajności w przypadku projektów o wysokim stopniu złożoności.

Wnioski

Obróbka 4-osiowa oferuje znaczące korzyści, w tym zwiększoną precyzję, wyższą wydajność produkcji i możliwość obsługi złożonych geometrii. Ze względu na wszechstronność materiałów i zastosowań, jest szeroko stosowana w różnych branżach, takich jak lotnictwo, motoryzacja, medycyna i elektronika. Wiąże się to jednak również z ograniczeniami, w tym wyższymi kosztami i potrzebą wykwalifikowanych operatorów.

Jeśli chcesz usprawnić swoje procesy produkcyjne lub masz na myśli konkretne projekty, skontaktuj się z nami już dziś, aby omówić, w jaki sposób obróbka 4-osiowa może spełnić Twoje potrzeby!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.