Czy potrzebujesz części, które idealnie pasują i mają gładkie, nieskazitelne powierzchnie? Wiele branż wymaga obecnie dokładności wykraczającej poza standardową obróbkę skrawaniem. Ultra Precision Machining (UPM) odpowiada na to zapotrzebowanie, produkując komponenty o dokładnych szczegółach i niemal idealnych kształtach.

Ten przewodnik wyjaśnia, jak działa UPM i dlaczego jest niezbędny. Przeanalizujemy kluczowe zasady, które sprawiają, że ten wysoki poziom precyzji jest możliwy.

Czym jest obróbka ultraprecyzyjna?

Ultraprecyzyjna obróbka skrawaniem to proces, w którym wytwarzane są części o niezwykle wąskich tolerancjach, często w zakresie mikronów lub nawet submikronów. Dla porównania, mikron to jedna tysięczna milimetra. Tradycyjna obróbka skrawaniem dopuszcza niewielkie odchylenia, ale obróbka ultraprecyzyjna sprawia, że odchylenia te prawie nie występują. Dzięki temu części pasują idealnie, poruszają się płynnie i działają niezawodnie.

Proces ten opiera się na wysoce zaawansowanych maszynach, takich jak tokarki diamentowe i szybkie centra frezarskie. Maszyny te minimalizują wibracje, kontrolują ciepło i wykorzystują specjalistyczne narzędzia tnące w celu utrzymania precyzji. Systemy pomiarowe również odgrywają kluczową rolę. Stale monitorują one część podczas produkcji, aby zapewnić, że każdy wymiar mieści się w ściśle określonych granicach.

Ultraprecyzyjna obróbka skupia się również na wykończeniu powierzchni. Może ona tworzyć lustrzane powierzchnie, które poprawiają przejrzystość, zmniejszają zużycie i zwiększają wydajność wrażliwych urządzeń. Soczewki, lustra i elementy półprzewodnikowe wymagają niezwykle gładkich powierzchni.

Kluczowe zasady obróbki ultraprecyzyjnej

Ultraprecyzyjna obróbka skrawaniem opiera się na ścisłych zasadach w celu osiągnięcia ekstremalnej dokładności. Zasady te koncentrują się na wąskich tolerancjach, gładkich powierzchniach i starannej kontroli środowiska produkcyjnego.

Tolerancja na poziomie nanometrów

Głównym celem ultraprecyzyjnej obróbki skrawaniem jest osiągnięcie tolerancji mierzonych w nanometrach. Nanometr to jedna miliardowa część metra. Dla porównania, ludzki włos ma grubość od 80 000 do 100 000 nanometrów. Maszyny muszą poruszać się z niezwykłą precyzją, a narzędzia tnące muszą pozostać ostre i stabilne podczas ciągłego użytkowania.

Tolerancja na poziomie nanometrów to coś więcej niż wyczyn techniczny. W optyce soczewki muszą być ukształtowane z dokładnością do ułamka długości fali świetlnej. W elektronice, chipy i komponenty półprzewodnikowe muszą być idealnie dopasowane, aby działały prawidłowo. Tolerancje te zapewniają wydajność, której standardowa obróbka skrawaniem nie może dorównać.

Wykończenie powierzchni i dokładność

Wykończenie powierzchni jest równie ważne jak tolerancja. Chropowate powierzchnie mogą powodować tarcie, ciepło, a nawet awarię części. Ultraprecyzyjna obróbka zapewnia gładkie powierzchnie, które odbijają światło jak lustro. Zmniejsza to zużycie, poprawia wydajność i zapewnia prawidłowe dopasowanie i ruch części z innymi komponentami.

Dokładność działa równolegle z wykończeniem powierzchni. Każda część musi pasować do swojego projektu z najmniejszym marginesem błędu. Maszyny są zbudowane tak, aby powtarzać cięcia bez żadnych odchyleń.

Kontrola temperatury i wibracji

Temperatura i wibracje stanowią poważne wyzwanie w precyzyjnej obróbce skrawaniem. Niewielkie zmiany temperatury powodują rozszerzanie się lub kurczenie materiałów, rujnując dokładność na poziomie nanometrów. Aby temu zapobiec, maszyny często pracują w pomieszczeniach o kontrolowanym klimacie. Niektóre systemy zarządzają nawet temperaturą za pomocą płynów chłodzących lub zaawansowanej kontroli termicznej.

Nawet niewielkie wibracje pochodzące od pobliskiego sprzętu, kroków lub ruchu budynku mogą wpływać na precyzję. Ultraprecyzyjne maszyny wykorzystują systemy izolacji drgań, takie jak zawieszenie pneumatyczne lub ciężkie granitowe podstawy, aby zachować stabilność. Kontrola temperatury i wibracji zapewnia wysoką dokładność i gładkie wykończenie powierzchni, których wymaga obróbka ultraprecyzyjna.

Technologie stosowane w ultraprecyzyjnej obróbce skrawaniem

Ultraprecyzyjna obróbka skrawaniem opiera się na kilku zaawansowanych technologiach w celu osiągnięcia wysokiej dokładności i nieskazitelnego wykończenia. Każda metoda sprawdza się najlepiej w przypadku określonych materiałów i wymagań dotyczących części.

Toczenie diamentów

Toczenie diamentowe wykorzystuje monokrystaliczne narzędzia diamentowe do cięcia materiałów z niezwykłą precyzją. Diamentowa końcówka pozostaje ostra i stabilna, nawet przy nanometrowych tolerancjach.

Proces ten jest szeroko stosowany w przypadku elementów optycznych, takich jak soczewki i lustra, ponieważ tworzy powierzchnie, które doskonale odbijają światło. Toczenie diamentowe sprawdza się również w przypadku metali, tworzyw sztucznych i kryształów, gdzie gładkość i przejrzystość mają kluczowe znaczenie.

Mikrofrezowanie

Mikrofrezowanie to pomniejszona wersja konwencjonalnego frezowania. Wykorzystuje minimalną liczbę narzędzi skrawających do tworzenia drobnych elementów i wąskich tolerancji.

Metoda ta jest idealna dla małych komponentów elektronicznych, lotniczych i medycznych. Umożliwia ona producentom wycinanie szczegółowych wzorów, kanałów i kieszeni z mikronową dokładnością. Mikrofrezowanie jest elastyczne i działa z wieloma materiałami, w tym metalami i polimerami.

Mikroszlifowanie

Mikroszlifowanie koncentruje się na uzyskaniu wyjątkowo gładkich powierzchni i precyzyjnych wymiarów. Proces ten wykorzystuje małe tarcze ścierne do usuwania niewielkich ilości materiału.

Mikroszlifowanie jest szczególnie przydatne w przypadku twardych materiałów, takich jak ceramika i węgliki, które są trudne do cięcia tradycyjnymi narzędziami. Może wytwarzać lustrzane wykończenia, dzięki czemu jest cenne w przypadku implantów medycznych, narzędzi skrawających i precyzyjnych matryc.

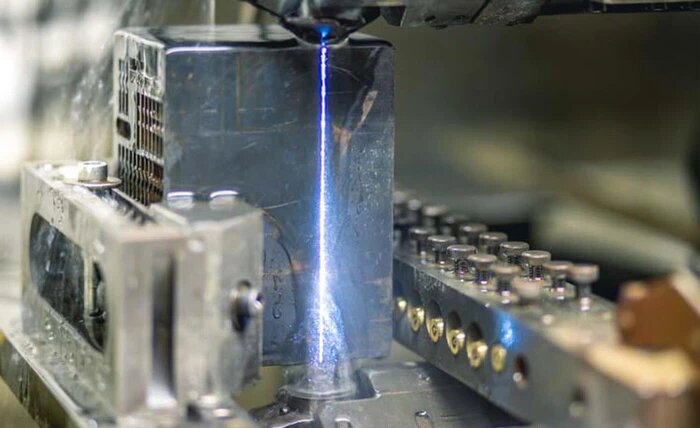

Obróbka elektroerozyjna (EDM)

Muzyka elektroniczna usuwa materiał za pomocą iskier elektrycznych zamiast bezpośredniego kontaktu. Elektroda narzędzia wytwarza iskry, które erodują materiał, kształtując go z dużą precyzją.

Ponieważ narzędzie nigdy nie dotyka części, EDM doskonale sprawdza się w przypadku skomplikowanych kształtów i twardych materiałów. Jest często używana do tworzenia form, matryc i części o niesamowitych właściwościach. EDM dobrze sprawdza się w przypadku metali, które są trudne do obróbki przy użyciu standardowych metod cięcia.

Zastosowania ultraprecyzyjnej obróbki skrawaniem

Ultraprecyzyjna obróbka służy branżom, w których nawet drobne błędy nie mogą być tolerowane. Produkuje części, które wymagają idealnego dopasowania, gładkich powierzchni i długotrwałej niezawodności. Następujące dziedziny polegają na tym procesie, aby osiągnąć wysoką wydajność.

Komponenty lotnicze

Części lotnicze i kosmiczne muszą wytrzymywać ekstremalne naprężenia i zmiany temperatury. Ultraprecyzyjna obróbka wytwarza łopatki turbin, części silników i komponenty nawigacyjne o wąskich tolerancjach.

Nawet niewielki błąd może stanowić poważne zagrożenie dla bezpieczeństwa. Proces ten poprawia również wydajność aerodynamiczną, tworząc gładkie powierzchnie, które zmniejszają opór i zużycie.

Urządzenia medyczne

Urządzenia medyczne muszą spełniać surowe normy, ponieważ wchodzą w bezpośrednią interakcję z ludzkim ciałem. Ultraprecyzyjna obróbka skrawaniem pozwala tworzyć implanty, narzędzia chirurgiczne i diagnostyczne o precyzyjnej dokładności i nieskazitelnych powierzchniach.

Gładkie wykończenia zmniejszają ryzyko infekcji i pomagają urządzeniom lepiej funkcjonować wewnątrz ciała. Od śrub kostnych po stenty, części muszą być idealnie dopasowane, aby zapewnić bezpieczeństwo pacjenta i wiarygodne wyniki.

Półprzewodnik

Przemysł półprzewodników opiera się na precyzji w skali mikro i nano. Ultraprecyzyjna obróbka kształtuje wafle, formy i drobne komponenty, które zasilają urządzenia elektroniczne.

Każda część musi zachować dokładne wymiary, aby zapewnić wydajność układu scalonego i obwodu. Pojedynczy defekt może spowodować awarię urządzenia, co sprawia, że dokładność i jakość powierzchni mają kluczowe znaczenie w tej dziedzinie.

Optyka

Systemy optyczne, takie jak kamery, teleskopy i lasery, wymagają soczewek i luster o precyzyjnej krzywiźnie i nieskazitelnej przejrzystości. Niezwykle precyzyjna obróbka zapewnia lustrzane wykończenia, które przepuszczają lub odbijają światło bez zniekształceń.

Nawet najmniejsze zadrapanie lub nierówna powierzchnia może zmniejszyć wydajność optyczną. To sprawia, że ultraprecyzyjna obróbka jest niezbędna w branżach zależnych od wysokiej jakości optyki, od elektroniki użytkowej po eksplorację kosmosu.

Zalety ultraprecyzyjnej obróbki skrawaniem

Ultraprecyzyjna obróbka skrawaniem umożliwia producentom wytwarzanie części spełniających najwyższe standardy wydajności. Jej zalety wykraczają poza dokładność, poprawiając jakość, elastyczność projektowania i długoterminową niezawodność.

Niezrównana dokładność i precyzja

Najważniejszą zaletą jest zachowanie tolerancji w skali mikronów i nanometrów. Każda część pasuje do projektu z minimalnymi odchyleniami. Precyzja na tym poziomie zmniejsza problemy montażowe i zapobiega kosztownym awariom.

Najwyższa jakość powierzchni

Niezwykle precyzyjna obróbka tworzy gładkie powierzchnie, które odbijają światło jak lustro. Takie wykończenie zmniejsza tarcie, zużycie i ryzyko zanieczyszczenia. Wysoka jakość powierzchni zwiększa również wydajność systemów mechanicznych, zmniejszając opór między ruchomymi częściami.

Zdolność do obróbki złożonych funkcji

Proces ten może wytwarzać bardzo złożone geometrie, których standardowa obróbka skrawaniem nie jest w stanie osiągnąć. Mikrokanały, szczegółowe kontury i delikatne wzory mogą być tworzone z precyzją. Projektanci zyskują większą swobodę w opracowywaniu zaawansowanych produktów, wiedząc, że produkcja może spełnić ich specyfikacje.

Zwiększona wydajność i niezawodność produktu

Ultraprecyzyjna obróbka skrawaniem poprawia wydajność produktu poprzez wytwarzanie części o dokładnych wymiarach i nieskazitelnym wykończeniu. Komponenty pasują do siebie bez naprężeń i niewspółosiowości, co wydłuża ich żywotność.

Wyzwania i ograniczenia

Ultraprecyzyjna obróbka skrawaniem zapewnia wyjątkowe rezultaty, ale wiąże się z wyzwaniami, z którymi producenci muszą sobie poradzić. Dotyczą one kosztów, szybkości, doboru materiałów i umiejętności potrzebnych do obsługi zaawansowanego sprzętu.

Wysokie koszty sprzętu i narzędzi

Ultraprecyzyjne maszyny wykorzystują zaawansowaną technologię, kontrolę wibracji i zarządzanie klimatem. To sprawia, że są one znacznie droższe niż standardowe maszyny. Specjalistyczne narzędzia tnące, takie jak diamentowe końcówki i precyzyjne tarcze szlifierskie, zwiększają koszty.

Czasochłonne procesy

Osiągnięcie tolerancji na poziomie nanometrów wymaga wolniejszych prędkości skrawania i mniejszych szybkości usuwania materiału. Każde przejście narzędzia musi być dokładnie kontrolowane. W rezultacie obróbka ultraprecyzyjna zajmuje więcej czasu niż metody konwencjonalne.

Ograniczenia materiałowe

Nie wszystkie materiały są łatwe w obróbce ultraprecyzyjnej. Bardziej miękkie metale, tworzywa sztuczne i kryształy zazwyczaj dobrze sobie radzą, ale twarde materiały mogą stanowić wyzwanie. Producenci muszą starannie wybrać projekt części i metodę obróbki, aby dopasować je do możliwości materiału.

Wymagania dotyczące umiejętności i szkolenia operatora

Obsługa ultraprecyzyjnych maszyn wymaga wysoko wykwalifikowanych operatorów. Muszą oni rozumieć zasady obróbki, kontrolę termiczną, izolację drgań i zaawansowane systemy pomiarowe. Szkolenie wymaga czasu i zasobów, a błędy mogą być kosztowne.

Najlepsze praktyki w zakresie obróbki ultraprecyzyjnej

Ultraprecyzyjna obróbka skrawaniem wymaga starannej kontroli i dyscypliny na każdym etapie. Przestrzeganie najlepszych praktyk gwarantuje, że części spełniają najwyższe standardy dokładności i niezawodności.

Kontrola środowiska i temperatury

Nawet niewielkie zmiany temperatury mogą powodować rozszerzanie się lub kurczenie materiałów i maszyn, rujnując tolerancje na poziomie mikronów. Ultraprecyzyjna obróbka skrawaniem zwykle odbywa się w pomieszczeniach o kontrolowanym klimacie.

Pomieszczenia te utrzymują stabilne temperatury w wąskich granicach. Wilgotność i jakość powietrza są również kontrolowane w celu zmniejszenia zapylenia, które może wpływać na wykończenie powierzchni. Stabilne warunki pomagają osiągnąć stałą dokładność.

Właściwa konserwacja narzędzi

Narzędzia skrawające są podstawą precyzyjnej obróbki. Zużyte lub uszkodzone narzędzia zmniejszają dokładność i powodują słabe wykończenie powierzchni.

Regularna kontrola i konserwacja wydłużają żywotność narzędzi i zapobiegają błędom. Na przykład narzędzia diamentowe muszą być obsługiwane ostrożnie, aby uniknąć uszkodzeń. Właściwe przechowywanie, czyszczenie i ostrzenie zapewniają, że każde cięcie spełnia rygorystyczne wymagania.

Monitorowanie i automatyzacja procesów

Ciągłe monitorowanie korzystnie wpływa na ultra-precyzyjną obróbkę. Czujniki śledzą pozycję narzędzia, siły skrawania, wibracje i temperaturę w czasie rzeczywistym.

Dane te pomagają operatorom wykrywać problemy, zanim wpłyną one na jakość. Automatyzacja poprawia również spójność. Sterowane komputerowo systemy mogą powtarzać ten sam proces bez odchyleń, redukując błędy ludzkie.

Zapewnienie jakości i inspekcja

Kontrola jest ostatecznym zabezpieczeniem precyzyjnych części. Zaawansowane systemy pomiarowe weryfikują każdy wymiar, taki jak współrzędnościowe maszyny pomiarowe (CMM) i interferometry.

Systemy te mogą wykrywać błędy w skali nanometrowej. Kontrole odbywają się w trakcie i po obróbce, aby wcześnie wychwycić wady. Rygorystyczna kontrola zapewnia, że tylko części spełniające dokładne specyfikacje mogą być dalej rozwijane, chroniąc wydajność i niezawodność.

Wnioski

Ultraprecyzyjna obróbka zapewnia niezrównaną dokładność, gładkie powierzchnie i niezawodną wydajność. Łączy w sobie zaawansowane maszyny, precyzyjne narzędzia i kontrolowane środowisko do produkcji części z tolerancjami na poziomie nanometrów. Branże takie jak lotnicza, medyczna, optyczna i półprzewodników polegają na niej w przypadku komponentów, które nie tolerują nawet drobnych błędów.

Jeśli potrzebujesz części o wysokiej dokładności i bezbłędnej wydajności, skontaktuj się z nami już dziś. Możemy omówić Twój projekt i pokazać, w jaki sposób ultraprecyzyjna obróbka skrawaniem może spełnić Twoje dokładne wymagania.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.