Wiele osób w branży produkcyjnej staje przed poważnym wyzwaniem: wyborem odpowiedniego procesu obróbki skrawaniem. Być może słyszałeś o frezowaniu CNC, toczeniu, wierceniu lub szlifowaniu - ale kiedy należy użyć każdego z nich? Wybór odpowiedniej operacji oznacza lepsze wyniki i mniej odpadów. Skąd więc możesz wiedzieć, co najlepiej sprawdzi się w Twoim projekcie?

Jeśli chcesz jak najlepiej wykorzystać obróbkę skrawaniem, musisz wiedzieć, co potrafi każdy z procesów. Każda operacja daje inny rezultat. Poniżej podzielimy każdy typ i wyjaśnimy, jak działa.

Czym jest obróbka skrawaniem?

Obróbka skrawaniem to proces subtraktywny. Polega na usuwaniu materiału z bryły, często metalu, w celu stworzenia określonych kształtów. Odbywa się to za pomocą narzędzi tnących, ściernic lub wyładowań elektrycznych. Większość procesów obróbki skrawaniem wykonywana jest na maszynach takich jak tokarki, frezarki, wiertarki i szlifierki.

Obróbka skrawaniem umożliwia wykonywanie otworów, szczelin, krzywizn i płaskich powierzchni. Obrabia metale, tworzywa sztuczne i inne twarde materiały. Typowe rodzaje obróbki skrawaniem obejmują toczenie, frezowanie, wiercenie i szlifowanie. Metody te są stosowane w warsztatach, fabrykach i zakładach pracy.

Operacje obróbki skrawaniem dzielą się na dwie główne grupy: konwencjonalne i niekonwencjonalne. Każda grupa obejmuje kilka konkretnych procesów. Przeanalizujmy podział różnych typów procesów poniżej.

Konwencjonalny proces obróbki

Ta grupa wykorzystuje siłę mechaniczną do usuwania materiału. Narzędzie tnące dotyka przedmiotu obrabianego i usuwa wióry. Metody te są standardem w większości warsztatów.

Obrócenie

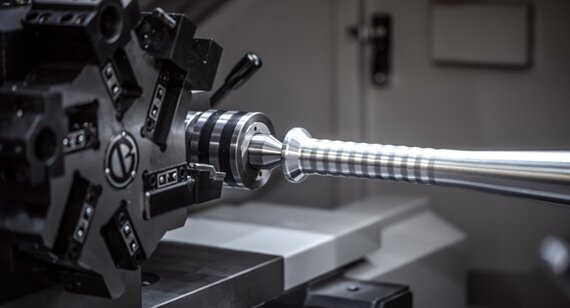

Obrócenie wykorzystuje tokarkę. Obrabiany przedmiot obraca się, podczas gdy jednopunktowe narzędzie tnące kształtuje jego zewnętrzną lub wewnętrzną stronę. Jest używana do części okrągłych lub cylindrycznych.

Toczenie pozwala uzyskać gładkie powierzchnie, stożki i gwinty. Jest to idealne rozwiązanie dla wałów, tulei i innych części obrotowych. Zapewnia również wysoką precyzję i krótki czas cyklu.

Przemiał

Przemiał wykorzystuje obracające się narzędzie do cięcia materiału. Narzędzie porusza się nad nieruchomym przedmiotem obrabianym. Istnieją dwa główne rodzaje frezowania: pionowe i poziome.

Frezowanie tworzy płaskie powierzchnie, szczeliny, kieszenie i złożone kształty. Znajduje zastosowanie w produkcji form, części lotniczych i elementów konstrukcyjnych. Może również obsługiwać twardsze metale z odpowiednim oprzyrządowaniem.

Wiercenie

Wiercenie tworzy okrągłe otwory. Wiertło obraca się i wciska w materiał. Jest to jedna z najprostszych i najczęściej używanych operacji.

Wiercenie służy do tworzenia otworów montażowych, instalowania elementów złącznych i prowadzenia kanałów cieczy. Po wierceniu może nastąpić rozwiercanie lub gwintowanie w celu zwiększenia dokładności lub ściślejszego dopasowania gwintu.

Szlifowanie

Szlifowanie wykorzystuje tarczę ścierną do usuwania niewielkich ilości materiału. Zapewnia precyzyjne wykończenie i wysoką dokładność.

Stosuje się je do obróbki twardych metali lub wykańczania części po innych etapach obróbki. Szlifowanie pozwala uzyskać wąskie tolerancje w zakresie płaskości, okrągłości i wykończenia powierzchni.

Piłowanie

Piłowanie tnie materiał za pomocą ostrza z zębami. Służy głównie do cięcia surowego materiału na mniejsze części. Najpopularniejszymi rodzajami pił są piły taśmowe i piły tarczowe.

Ta metoda jest szybka i prosta. Świetnie nadaje się do prostych cięć w metalach, tworzywach sztucznych i drewnie. Piłowanie jest często stosowane jako etap przygotowawczy przed frezowaniem lub wierceniem.

Przeciąganie

Przeciąganie wykorzystuje narzędzie zębate, które porusza się w poprzek lub przez część. Każdy ząb usuwa niewielką ilość materiału. Rezultatem jest precyzyjny kształt wykonany jednym ruchem.

Przeciąganie nadaje się do wewnętrznych rowków wpustowych, wielowypustów lub otworów nieokrągłych. Jest szybkie i dokładne, ale wymaga niestandardowego oprzyrządowania. Najlepiej sprawdza się w przypadku dużych serii.

Planowanie

Planowanie przesuwa obrabiany przedmiot po nieruchomym narzędziu tnącym. Tworzy płaskie powierzchnie na dużych lub długich częściach. Metoda ta jest obecnie mniej popularna ze względu na rozpowszechnienie frezowania CNC.

Strugarki to duże maszyny. Są one używane do części, które są zbyt duże dla frezarek. Struganie nadaje się do tworzenia prostych, płaskich lub schodkowych powierzchni.

Rozwiercanie

Rozwiercanie sprawia, że wywiercony otwór jest gładszy i dokładniejszy. Rozwiertak ma wiele krawędzi tnących. Usuwa bardzo mało materiału.

Metoda ta jest stosowana, gdy wymagana jest precyzyjna średnica i wykończenie otworu. Jest to powszechne w przypadku części, które wymagają wciskanych sworzni, tulei lub łożysk.

Niekonwencjonalny proces obróbki

Procesy te usuwają materiał bez użycia ostrych narzędzi tnących. Wykorzystują one energię, chemikalia lub ruch płynów. Są nieocenione podczas pracy z twardymi materiałami, w ciasnych narożnikach lub z częściami wrażliwymi na ciepło.

Obróbka elektroerozyjna (EDM)

EDM usuwa materiał za pomocą iskier elektrycznych. Narzędzie i obrabiany przedmiot nigdy się nie stykają. Zamiast tego wyładowania elektryczne wytwarzają ciepło, które topi i usuwa materiał.

EDM dobrze sprawdza się w przypadku twardych metali, cienkościennych elementów i skomplikowanych kształtów. Jest często używana do tworzenia form, matryc i małych elementów. Pozostawia gładkie wykończenie i zachowuje wąskie tolerancje.

Obróbka chemiczna

Obróbka chemiczna usuwa materiał za pomocą kontrolowanych reakcji chemicznych. Część jest maskowana, a następnie zanurzana w kwasie lub innych roztworach, które rozpuszczają odsłonięte obszary.

Proces ten jest najlepszy w przypadku cienkich materiałów lub złożonych wzorów. Nie generuje naprężeń ani ciepła, dzięki czemu nadaje się do delikatnych części. Typowe zastosowania obejmują panele lotnicze i płytki drukowane.

Obróbka elektrochemiczna (ECM)

ECM wykorzystuje prąd elektryczny i płyn do rozpuszczania metalu. To jak EDM, ale bez iskier. Narzędzie nie dotyka części, a proces jest płynny i szybki.

Jest stosowany do twardych metali, takich jak tytan lub Inconel. ECM może wytwarzać złożone kształty, ostre rogi i powierzchnie bez zadziorów. Jest stosowany w łopatkach turbin, częściach medycznych i układach paliwowych.

Obróbka wiązką laserową (LBM)

Obróbka wiązką laserową wykorzystuje skupiony laser do topienia lub odparowywania materiału. Działa bez dotykania części. Ciepło lasera usuwa materiał szybko i z dużą precyzją.

LBM doskonale nadaje się do cięcia cienkich metali, tworzyw sztucznych i ceramiki. Zapewnia czyste krawędzie i drobne detale. Jest często stosowany w elektronice, narzędziach medycznych i niestandardowych częściach z blachy.

Obróbka strumieniem ściernym

Proces ten wykorzystuje gaz o wysokiej prędkości zmieszany z cząstkami ściernymi. Strumień uderza w powierzchnię i ściera ją.

Pomaga ciąć twarde, kruche materiały, takie jak szkło, ceramika lub hartowana stal. Nie pozostawia strefy wpływu ciepła. To dobry wybór w przypadku delikatnych lub wrażliwych na ciepło części.

Obróbka ultradźwiękowa

Obróbka ultradźwiękowa wykorzystuje wibracje o wysokiej częstotliwości i zawiesinę ścierną. Narzędzie nie obraca się. Zamiast tego szybko wibruje i odłupuje materiał.

Idealnie nadaje się do kruchych lub twardych materiałów, takich jak szkło, kwarc i ceramika. Tworzy drobne szczegóły i gładkie krawędzie bez pękania.

Obróbka wiązką elektronów (EBM)

EBM wykorzystuje wiązkę szybkich elektronów do cięcia lub wiercenia materiału. Wiązka topi powierzchnię przy użyciu intensywnego ciepła.

Odbywa się to w próżni i działa dobrze, zapewniając doskonałe właściwości. EBM jest stosowany w przemyśle lotniczym, elektronicznym i nuklearnym. Obsługuje bardzo precyzyjne mikrootwory i głębokie cięcia w twardych metalach.

Różnice między operacjami obróbki skrawaniem

Każdy proces obróbki skrawaniem ma swoje mocne strony. Oto jasne zestawienie kluczowych różnic między operacjami obróbki skrawaniem:

Podejście do usuwania materiału

Konwencjonalne procesy, takie jak frezowanie i toczenie, wykorzystują bezpośrednie cięcie ostrymi narzędziami. Procesy niekonwencjonalne usuwają materiał za pomocą ciepła, chemikaliów lub materiałów ściernych. EDM spala metal za pomocą iskier. Laser topi go. ECM rozpuszcza go za pomocą prądu elektrycznego i płynu.

Odpowiednie materiały

Frezowanie i toczenie sprawdzają się w przypadku większości metali i tworzyw sztucznych. EDM i ECM są lepsze w przypadku twardych lub żaroodpornych stopów. Obróbka ultradźwiękowa i strumieniem ściernym są odpowiednie dla kruchych materiałów, takich jak ceramika lub szkło.

Precyzja i tolerancje

Szlifowanie, EDM i ECM oferują wysoką precyzję. Mogą zachować wąskie tolerancje dla małych lub szczegółowych części. Piłowanie i wiercenie są szybsze, ale mniej dokładne. Frezowanie i toczenie oferują równowagę między szybkością i dokładnością.

Wykończenie powierzchni

Szlifowanie zapewnia najgładsze wykończenie. EDM i ECM również wytwarzają delikatne powierzchnie bez zadziorów. Cięcie laserowe jest czyste, ale może pozostawiać ślady ciepła. Metody mechaniczne, takie jak wiercenie lub piłowanie, pozostawiają bardziej szorstkie powierzchnie, chyba że po nich następują etapy wykańczania.

Złożone kształty

EDM, ECM i przeciąganie mogą obsługiwać kształty, które są trudne do wycięcia za pomocą tradycyjnych narzędzi. Maszyny laserowe i strumieniowe również wycinają szczegółowe kontury. W przypadku konturów 3D lub kieszeni preferowaną metodą jest frezowanie. Toczenie jest ograniczone do okrągłych kształtów.

Czynniki, które należy wziąć pod uwagę przy wyborze procesu obróbki

Wybór odpowiedniego procesu obróbki zależy od projektu części, materiału i celów produkcyjnych. Te kluczowe czynniki pomagają w podjęciu decyzji.

Rodzaj materiału i geometria

Twarde metale, takie jak tytan, mogą wymagać EDM lub ECM. Kruche materiały, takie jak szkło lub ceramika, dobrze nadają się do metod ultradźwiękowych lub ściernych. Proste kształty dobrze sprawdzają się przy frezowaniu lub toczeniu. Złożone lub głębokie wgłębienia mogą wymagać EDM lub przeciągania.

Grubość części i małe elementy również wpływają na wybór. Laser i strumień wody najlepiej sprawdzają się w przypadku cienkich arkuszy lub precyzyjnych cięć.

Wymagana precyzja i jakość powierzchni

Wąskie tolerancje i gładkie wykończenia wymagają szlifowania, rozwiercania lub obróbki elektroerozyjnej. W przypadku szorstkich kształtów lub części niekrytycznych często wystarcza frezowanie lub wiercenie.

Wykończenie powierzchni wpływa na dopasowanie, uszczelnienie lub ruch części. Jeśli potrzebne są krawędzie bez zadziorów, należy rozważyć cięcie ECM lub laserowe.

Ograniczenia czasu i kosztów produkcji

Szybka obróbka skrawaniem, taka jak toczenie lub frezowanie, jest opłacalna w przypadku produkcji wielkoseryjnej. W przypadku małych serii lub jednorazowych projektów, frezowanie CNC lub EDM jest często lepszym wyborem.

Niektóre metody wymagają specjalnych ustawień lub wolniejszych prędkości. Należą do nich przeciąganie, ultradźwięki i EBM. Należy wziąć pod uwagę całkowity czas od przygotowania do uzyskania gotowej części.

Dostępność sprzętu i umiejętności operatora

Wykorzystaj procesy dostosowane do posiadanych maszyn i umiejętności personelu. Obróbka CNC to standardowy i łatwiejszy w obsłudze proces.

Niekonwencjonalne metody mogą wymagać specjalnych narzędzi, oprogramowania lub szkolenia. EDM i ECM wymagają starannej konfiguracji i monitorowania. W przypadku outsourcingu należy potwierdzić zdolność dostawcy do obsługi specyfikacji.

Wnioski

Operacje obróbki skrawaniem dzielą się na dwie główne grupy: konwencjonalne i niekonwencjonalne. Każda z metod usuwa materiał w inny sposób i każda z nich ma swoje unikalne zalety. Wybór odpowiedniego procesu zależy od materiału, kształtu, jakości powierzchni i objętości produktu. Znajomość różnic pomaga obniżyć koszty, zaoszczędzić czas i uzyskać lepsze wyniki.

Potrzebujesz pomocy w wyborze najlepszego procesu obróbki dla swojego kolejnego projektu? Skontaktuj się z nami już dziś aby uzyskać szybką wycenę i wsparcie ekspertów przy kolejnym niestandardowym projekcie.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.