Producenci często stają przed wyzwaniem wyboru odpowiedniej maszyny do operacji toczenia. Różne typy tokarek mają inne zastosowania, a wybór właściwej ma kluczowe znaczenie dla wydajności i jakości produktu. Ten przewodnik pomoże Ci znaleźć najlepszą tokarkę do Twoich potrzeb produkcyjnych.

Każdy typ tokarki ma swoje zalety. Przyjrzyjmy się im z osobna i zobaczmy, z jakimi zadaniami radzą sobie najlepiej.

Podstawy obsługi tokarki

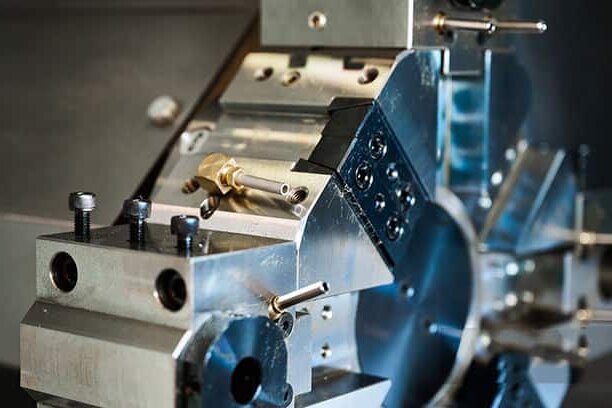

Zasada działania tokarki jest prosta. Obrabiany przedmiot obraca się wokół centralnej osi, podczas gdy narzędzie tnące usuwa materiał, aby nadać mu kształt. Proces ten jest idealny do tworzenia okrągłych lub cylindrycznych części. Aby uzyskać najlepsze wyniki, warto zrozumieć główne części maszyny i sposób, w jaki współpracują one ze sobą podczas obróbki tokarskiej.

Podstawowe podzespoły tokarki

Tokarka składa się z kilku głównych części, które umożliwiają jej efektywne działanie:

- Łóżko: Podstawa tokarki. Wspiera wszystkie inne komponenty i utrzymuje je w jednej linii.

- Główka: Znajduje się na jednym końcu łoża. Mieści wrzeciono i silnik, które obracają obrabiany przedmiot.

- Wrzeciono: Obracający się wał chwyta obrabiany przedmiot za pomocą uchwytów, tulei zaciskowych lub płyt czołowych.

- Konik: Znajduje się naprzeciwko wrzeciennika. Obsługuje długie przedmioty obrabiane i może pomieścić narzędzia, takie jak wiertła.

- Wózek: Przesuwa narzędzie tnące wzdłuż przedmiotu obrabianego. Przesuwa się po łożu, zapewniając precyzyjny ruch.

- Cross Slide: Zamontowany na wózku. Przesuwa narzędzie po średnicy przedmiotu obrabianego.

- Odpoczynek złożony: Znajduje się na górze prowadnicy krzyżowej. Umożliwia cięcie pod kątem i gwintowanie.

- Narzędzie Post: Mocno przytrzymuje narzędzie tnące.

- Śruba pociągowa i drążek podający: Ruch kontrolny dla operacji gwintowania i automatycznego podawania.

Podstawowe zasady działania tokarek?

Tokarka kształtuje część poprzez jej obracanie, podczas gdy narzędzie tnące usuwa materiał. Wrzeciono obraca obrabiany przedmiot z kontrolowaną prędkością, a narzędzie tnące porusza się w określonych kierunkach, aby skutecznie usuwać materiał.

Istnieją dwa główne ruchy cięcia:

- Posuw wzdłużny: Przesuwa narzędzie równolegle do osi, tworząc cylindry lub proste cięcia.

- Cross Feed: Przesuwa narzędzie w poprzek osi, zmniejszając średnicę lub tworząc płaskie powierzchnie.

Klasyfikacja tokarek według funkcji

Tokarki można pogrupować na podstawie zadań, do których są przeznaczone. Niektóre maszyny obsługują różne zadania, podczas gdy inne są zbudowane do konkretnych celów.

Tokarki ogólnego przeznaczenia a tokarki specjalistyczne

Tokarki ogólnego przeznaczenia to wszechstronne maszyny, które mogą wykonywać obrócenie, okładzina, gwintowanieoraz nudny. Są one powszechne w warsztatach z małymi i średnimi seriami produkcyjnymi. Typowym przykładem są tokarki do silników. Oferują one równowagę między elastycznością i kosztami, co czyni je popularnym wyborem dla wielu warsztatów.

Specjalistyczne tokarki koncentrują się na określonych zadaniach lub branżach. Tokarki rewolwerowe przyspieszają produkcję powtarzalnych części i zadań o dużej objętości. Tokarki narzędziowe zapewniają precyzyjne cięcie prototypów lub małych, bardzo dokładnych serii. Tokarki pionowe są przeznaczone do obróbki dużych, ciężkich elementów, które nie mieszczą się na poziomym łożu.

Tokarki ręczne a sterowane komputerowo

Tokarki ręczne wymagają od operatora bezpośredniego sterowania maszyną. Operator ręcznie ustawia prędkości, posuwy i pozycje narzędzi. Są idealne do prostych prac, napraw lub produkcji małoseryjnej. Tokarki ręczne oferują elastyczność, ale w dużej mierze zależą od umiejętności i doświadczenia operatora.

Tokarki CNC wykorzystują zaprogramowane instrukcje do prowadzenia narzędzia tnącego. Zapewniają stałą dokładność, krótsze czasy cykli i zmniejszają nakład pracy. Tokarki CNC doskonale sprawdzają się w produkcji wielkoseryjnej i złożonych projektach.

Następnie opiszemy różne typy tokarek i ich kluczowe funkcje.

Tokarka do silników

Tokarka silnikowa jest najpopularniejszym i najczęściej używanym typem tokarki. Często można ją znaleźć w warsztatach, narzędziowniach i centrach szkoleniowych. Jej konstrukcja sprawia, że jest wystarczająco elastyczna do wielu zadań obróbczych, od prostego toczenia po precyzyjne gwintowanie.

Struktura i działanie

Tokarka silnikowa ma ciężkie łoże, które podtrzymuje wszystkie części maszyny. Wrzeciennik zawiera wrzeciono i system przekładni, który napędza obrabiany przedmiot - konik przesuwa się wzdłuż łoża, aby wspierać długie części lub trzymać narzędzia wiertnicze. Wózek przesuwa narzędzie tnące wzdłuż przedmiotu obrabianego, podczas gdy prowadnica poprzeczna umożliwia cięcie w poprzek średnicy.

Operatorzy sterują ruchem posuwu ręcznie lub za pomocą systemu posuwu elektrycznego. Taka konstrukcja zapewnia niezawodną dokładność zarówno przy cięciu prostym, jak i pod kątem.

Typowe zastosowania w warsztatach

Tokarki silnikowe są używane do toczenia wałów, toczenia powierzchni, wiercenia otworów, nacinania gwintów i wytaczania. Warsztaty wykorzystują je do tworzenia części naprawczych, małych serii produkcyjnych i prototypów.

Programy szkoleniowe wykorzystują również tokarki silnikowe do nauczania podstaw obróbki skrawaniem. Wyraźnie demonstrują one podstawowe zasady obsługi tokarki.

Mocne strony i ograniczenia

Mocną stroną tokarki silnikowej jest jej wszechstronność. Może ona obsługiwać wiele różnych operacji i materiałów. Jest trwalsza, prostsza w obsłudze i bardziej opłacalna niż maszyny CNC.

Ma jednak ograniczenia w zakresie szybkości i wydajności produkcji na dużą skalę. Dokładność zależy w dużej mierze od umiejętności operatora, a skomplikowane kształty są trudniejsze do osiągnięcia bez zaawansowanych przystawek. To sprawia, że tokarka silnikowa lepiej nadaje się do prac ogólnego przeznaczenia i małych partii niż do produkcji wielkoseryjnej.

Tokarka rewolwerowa

Tokarka rewolwerowa została zaprojektowana w celu zwiększenia wydajności obróbki powtarzalnej. Jej konstrukcja pozwala operatorom na ustawienie wielu narzędzi jednocześnie, skracając czas przestojów i przyspieszając produkcję. Sprawia to, że jest to dobry wybór do pracy na dużą skalę.

Cechy wyróżniające

Tokarka rewolwerowa wykorzystuje sześciokątną lub kwadratową głowicę zamontowaną na wózku. Głowica ta utrzymuje kilka narzędzi skrawających jednocześnie. Operatorzy mogą szybko obrócić głowicę rewolwerową, aby umieścić nowe narzędzie w odpowiednim położeniu bez zatrzymywania maszyny.

Niektóre tokarki rewolwerowe posiadają również system indeksowania, który precyzyjnie blokuje narzędzia w miejscu. Taka konstrukcja ogranicza zmiany ustawień i usprawnia przepływ pracy.

Korzyści produkcyjne dla pracy powtarzalnej

Tokarki rewolwerowe są idealne do zadań wymagających wielokrotnego wykonywania tej samej części. Ponieważ wiele narzędzi jest już ustawionych, każdy cykl może przejść od jednej operacji do następnej bez ręcznej regulacji.

Skraca to czas obróbki i zapewnia spójne wymiary. Zmniejsza to również nakład pracy, ponieważ operatorzy spędzają mniej czasu na zmianie położenia narzędzi. Tokarki rewolwerowe zapewniają zarówno szybkość, jak i niezawodność dla średnich i dużych serii produkcyjnych.

Branże, które polegają na tokarkach rewolwerowych

Tokarki rewolwerowe są szeroko stosowane w przemyśle motoryzacyjnym do produkcji śrub, nakrętek, tulei i wałów. Są one powszechne w produkcji sprzętu i produkcja elementów złącznychgdzie potrzebne są duże ilości identycznych części.

Tokarki rewolwerowe są również wykorzystywane w przemyśle lotniczym i obronnym do produkcji precyzyjnych komponentów wymagających powtarzalnej dokładności. Każda branża, która produkuje standardowe części w dużych ilościach, może skorzystać z ich wydajności.

Tokarka narzędziowa

Tokarka narzędziowa została skonstruowana z myślą przede wszystkim o dokładności. Łączy w sobie elastyczność tokarki silnikowej z bardziej precyzyjnym sterowaniem, dzięki czemu nadaje się do precyzyjnej, szczegółowej pracy. Sklepy używają jej wszędzie tam, gdzie priorytetem jest wysoka precyzja.

Wysoka precyzja i dokładność

Tokarki narzędziowe są wyposażone w precyzyjnie szlifowane łoża, dokładne śruby pociągowe i gładkie mechanizmy posuwu. Te ulepszenia zmniejszają wibracje i poprawiają kontrolę nad ruchem narzędzia.

Mogą utrzymywać bardzo wąskie tolerancje, często z dokładnością do kilku mikronów. Ten poziom dokładności sprawia, że są one niezawodne w obróbce części, w których nawet niewielkie błędy są niedopuszczalne.

Zastosowania w prototypowaniu i pracach badawczo-rozwojowych

Tokarki te są szeroko stosowane w laboratoriach badawczych, przy opracowywaniu produktów i produkcji narzędzi. Inżynierowie polegają na nich przy tworzeniu prototypów, które wymagają dokładnych wymiarów.

Są one również wykorzystywane do produkcji przyrządów, uchwytów i matryc, które wymagają precyzyjnej geometrii. W pracach badawczo-rozwojowych możliwość testowania i udoskonalania projektów na małej, ale dokładnej maszynie pomaga przyspieszyć rozwój.

Różnice w stosunku do standardowych tokarek do silników

Podczas gdy tokarki silnikowe koncentrują się na pracach ogólnego przeznaczenia, tokarki narzędziowe są zaprojektowane z myślą o szczegółach i dokładności. Często posiadają one dokładniejsze pokrętła sterujące, lepsze łożyska wrzeciona i konstrukcję wyższej jakości.

Tokarki narzędziowe obsługują zaawansowane przystawki do ekstremalnych zastosowań szlifowanie precyzyjneToczenie stożkowe i gwintowanie. W przeciwieństwie do standardowych tokarek silnikowych, są one mniej odpowiednie do ciężkiego usuwania materiału lub dużych serii. Ich główna wartość polega na precyzyjnej obróbce specjalistycznych części i prototypów.

Tokarka CNC

Tokarka CNC zmieniła sposób wykonywania prac tokarskich w nowoczesnej produkcji. Zastąpienie ręcznego sterowania programowaniem komputerowym umożliwia szybszą produkcję, większą dokładność i mniejszy wkład operatora.

Jak automatyzacja CNC zmieniła toczenie

Automatyzacja CNC usunęła ograniczenia obróbki ręcznej. Zamiast polegać na ręcznym posuwie i wymianie narzędzi, tokarki CNC wykorzystują zakodowane instrukcje do sterowania każdym ruchem.

Zapewnia to powtarzalność wyników i redukuje liczbę błędów. Operatorzy mogą raz skonfigurować program, a maszyna będzie produkować identyczne części bez żadnych odchyleń. Ta wydajność obniża czas cyklu i koszty pracy, czyniąc produkcję bardziej spójną i skalowalną.

Kluczowe możliwości i aspekty programowania

Tokarki CNC mogą precyzyjnie toczyć, frezować, wiercić, nawiercać, gwintować i wykonywać rowki. Zaawansowane modele obsługują również oprzyrządowanie na żywo, które umożliwia frezowanie i gwintowanie w tej samej konfiguracji.

Programy są zapisywane w kodzie G, który mówi maszynie, jak się poruszać, ciąć i podawać. Operatorzy używają oprogramowania CAM (Computer-Aided Manufacturing) do generowania tych kodów z modeli cyfrowych. Po załadowaniu, maszyna wykonuje program szybko i dokładnie, co nie jest możliwe w przypadku pracy ręcznej.

Przypadki użycia w przypadku dużych i złożonych części

Tokarki CNC są szeroko stosowane w branżach wymagających dużych ilości spójnych części, takich jak motoryzacja i elektronika użytkowa. Są one również powszechne w przemyśle lotniczym i produkcji urządzeń medycznych, gdzie złożone geometrie i wąskie tolerancje mają kluczowe znaczenie.

Tokarki CNC stanowią praktyczne rozwiązanie, gdy część wymaga cech, które byłyby powolne lub trudne do osiągnięcia ręcznie. Ich zdolność do obsługi złożonych kształtów i dużych serii sprawia, że są niezastąpione w nowoczesnych liniach produkcyjnych.

Wybór odpowiedniej tokarki

Wybór odpowiedniej tokarki zależy od tego, co i jak zamierzasz wykonać. Różne maszyny służą różnym celom, a dobry wybór może zaoszczędzić czas i pieniądze.

Czynniki do rozważenia

Rodzaj materiału ma znaczenie. Bardziej miękkie metale lub tworzywa sztuczne mogą nie wymagać ciężkich maszyn, podczas gdy bardziej złożone stopy wymagają mocniejszych konstrukcji. Kolejnym kluczowym czynnikiem jest wielkość produkcji. Prace niskonakładowe lub naprawcze mogą być wykonywane na tokarkach ręcznych, ale większe serie często wymagają tokarek rewolwerowych lub CNC.

Ważną rolę odgrywają również wymagania dotyczące precyzji. Standardowe tolerancje mogą pasować do tokarek ogólnego przeznaczenia, ale części badawcze, medyczne lub lotnicze często wymagają narzędziowni lub maszyn CNC.

Kompromis między kosztami a wydajnością

Tokarki ręczne są tańsze i łatwiejsze w utrzymaniu. Wymagają jednak większych umiejętności operatora i więcej czasu.

Tokarki specjalistyczne lub CNC kosztują więcej, ale zapewniają wyższą wydajność i powtarzalną dokładność. Z czasem oszczędności pracy i krótsze czasy cykli mogą zrównoważyć początkową inwestycję. Właściwy wybór zależy od tego, czy dla danej operacji ważniejsze są krótkoterminowe oszczędności, czy długoterminowa wydajność.

Dopasowanie typu tokarki do potrzeb branży

Różne branże wykorzystują tokarki na różne sposoby. Producenci samochodów i elementów złącznych często polegają na tokarkach rewolwerowych do produkcji masowej, podczas gdy branża lotnicza i medyczna korzysta z tokarek CNC i narzędziowych w celu uzyskania wysokiej precyzji.

Warsztaty wykorzystują tokarki silnikowe do napraw, szkoleń i produkcji niestandardowych części. Dopasowując typ tokarki do potrzeb swojej branży, zapewniasz płynną produkcję i to, że maszyna wspiera Twoje konkretne cele.

Wnioski

Tokarki są dostępne w wielu typach, z których każdy jest przeznaczony do określonych zadań i potrzeb produkcyjnych. Tokarki silnikowe oferują wszechstronność w pracach ogólnego przeznaczenia. Tokarki rewolwerowe zwiększają szybkość i wydajność obróbki powtarzalnych części. Tokarki narzędziowe zapewniają wysoką precyzję dla prototypów i szczegółowych prac. Tokarki CNC zapewniają automatyzację, dokładność i możliwość obsługi złożonych części o dużej objętości.

Wybór odpowiedniej tokarki zależy od materiału, wielkości produkcji, precyzji i wymagań branżowych.

Szukasz idealnej tokarki do swojego warsztatu lub linii produkcyjnej? Skontaktuj się z nami już dziś aby omówić swoje potrzeby i uzyskać porady ekspertów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.