Wiele projektów produkcyjnych jest nękanych przez opóźnienia w produkcji, problemy z montażem i jakością. Każdy komponent w zespole może spełniać swoje tolerancje, ale produkt końcowy nie pasuje do siebie. To powszechne wyzwanie wiąże się z nieoczekiwanymi kosztami i stratą cennego czasu. Rozwiązaniem jest opanowanie analizy tolerancji na wczesnym etapie procesu projektowania.

Zjawisko kumulacji tolerancji występuje, gdy poszczególne odchylenia części łączą się, wpływając na cały zespół. Pomyśl o tym jak o reakcji łańcuchowej - małe odchylenia wymiarowe w każdej części sumują się w sekwencji montażu. Inteligentna analiza tolerancji zapobiega tym problemom, zanim trafią one do produkcji.

Metody, którymi się podzielę, pochodzą z prawdziwego doświadczenia produkcyjnego. Pomogą one wychwycić potencjalne problemy montażowe, zanim się pojawią, oszczędzając czas i pieniądze.

Co to jest układanie tolerancji lub układanie w stos?

Układanie tolerancji odnosi się do gromadzenia tolerancji poszczególnych części podczas montażu wielu komponentów. Każda część może mieć niewielkie odchylenia od zamierzonych wymiarów, ale różnice te mogą prowadzić do znaczących błędów w produkcie końcowym.

Może to prowadzić do niewspółosiowości, słabego dopasowania, a nawet awarii produktu końcowego. Pomyśl o tym jak o układaniu klocków - jeśli każdy klocek jest nieco przesunięty, cały stos staje się niestabilny.

Precyzja w montaż zapewnia, że części pasują i działają zgodnie z przeznaczeniem. Nawet niewielkie odchylenia mogą powodować duże problemy, zwłaszcza w złożonych systemach. Dzięki zarządzaniu tolerancjami można uniknąć kosztownych przeróbek, opóźnień i awarii produktów.

Mechanika łączenia tolerancji

Zrozumienie tolerancji jest ważne przy projektowaniu części, które pasują do siebie prawidłowo. Układanie tolerancji występuje, gdy małe różnice w wymiarach każdej części sumują się.

Jak układanie tolerancji wpływa na dopasowanie zespołu?

Na początku niewielkie różnice w wymiarach części mogą wydawać się nieistotne. Jednak gdy połączy się kilka części, te niewielkie różnice kumulują się.

Na przykład, po zmontowaniu, dwie części z tolerancją ±0,1 mm mogą powodować całkowite odchylenie ±0,2 mm. Może to spowodować niewspółosiowość części, wpływając na ogólne dopasowanie i funkcjonalność.

Rola tolerancji w zapewnianiu kompatybilności części

Tolerancje określają dopuszczalne limity różnic w wymiarach części. Pomagają one zapewnić prawidłowe dopasowanie i współpracę części.

Tolerancje położenia

Tolerancje położenia określają, jak bardzo element, taki jak otwór, może przesunąć się od zamierzonej pozycji. Jeśli otwór jest nieco niecentryczny, tolerancja położenia ogranicza, jak daleko może się przesunąć, jednocześnie umożliwiając dopasowanie części.

Tolerancje wymiarowe

Tolerancje wymiarowe kontrolują rozmiar części, taki jak jej długość, szerokość lub średnica. Tolerancje te określają dopuszczalne limity różnic w wymiarach części. Części mogą nie pasować do siebie prawidłowo, jeśli tolerancja wymiarowa jest zbyt luźna.

Metody analizy stosu tolerancji

Analiza stosu tolerancji pomaga inżynierom przewidzieć, w jaki sposób odchylenia części wpływają na ostateczny montaż. Istnieją dwie główne metody: Analiza Tolerancji Najgorszego Przypadku i Statystyczna Analiza Tolerancji. Obie metody mają na celu zarządzanie połączeniem tolerancji części, ale różnią się podejściem.

Analiza tolerancji najgorszego przypadku

Analiza tolerancji najgorszego przypadku jest prostsza. Zakłada ona, że każda cecha części będzie miała maksymalne dopuszczalne odchylenie. Tworzy to "najgorszy scenariusz", w którym odchylenia są tak duże, jak to tylko możliwe.

Chociaż jest to mało prawdopodobne w rzeczywistej produkcji, zapewnia to siatkę bezpieczeństwa. Gwarantuje, że części będą do siebie pasować nawet w najgorszym przypadku.

Metoda najgorszego przypadku jest korzystna ze względu na gwarancję, że części spełnią wymagane dopasowanie. Wymaga ona jednak ściślejszych tolerancji, co może być kosztowne.

Przykład analizy tolerancji najgorszego przypadku

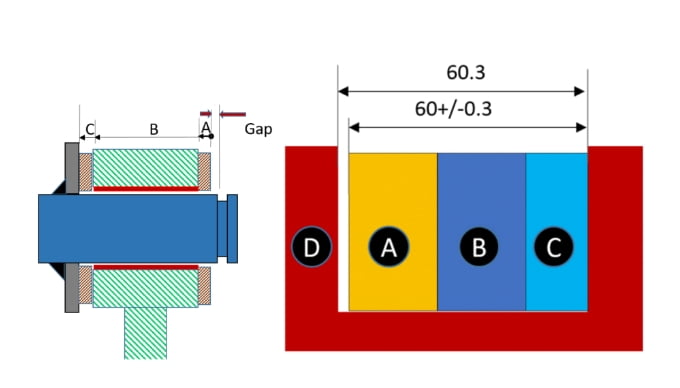

Przyjrzyjmy się prostemu przykładowi. Załóżmy, że cztery części (A, B, C, D) są ułożone w zespole, a każda z nich ma swój wymiar i tolerancję. Sumujemy poszczególne tolerancje, aby znaleźć całkowitą tolerancję zespołu.

| Element | Nominalna | Tolerancja |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montaż (X) | 23 | ±10 |

W tym przypadku całkowita tolerancja dla zespołu wynosi X = 23 ± 10. Oblicza się to poprzez dodanie tolerancji każdej części, zakładając, że znajdują się one na swoich skrajnych końcach.

Statystyczna analiza tolerancji (RSS - Root Sum Squared)

Statystyczna analiza tolerancji przyjmuje bardziej realistyczne podejście. Zamiast zakładać, że każda cecha ma maksymalne odchylenie, wykorzystuje statystyki do obliczenia prawdopodobieństwa różnic między częściami.

Metoda ta zakłada, że nie wszystkie cechy będą skrajne. Niektóre będą bliższe rozmiarowi nominalnemu, podczas gdy inne będą się bardziej różnić.

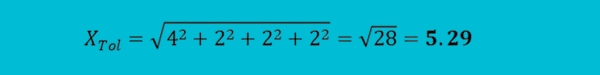

Jednym z powszechnych podejść w statystycznej analizie tolerancji jest metoda sumy kwadratów (RSS). Zakłada ona, że odchylenia mają rozkład normalny. Metoda RSS sumuje tolerancje w celu uwzględnienia tych odchyleń, zamiast zakładać najgorszy scenariusz.

Przykład analizy tolerancji RSS

Użyjmy tego samego przykładu z wymiarem nominalnym wynoszącym 23. Teraz obliczymy tolerancję przy użyciu metody RSS.

| Element | Nominalna | Tolerancja |

|---|---|---|

| A | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montaż (X) | 23 | ±5.29 |

Korzystając ze wzoru RSS, całkowita tolerancja dla zespołu wynosi X = 23 ± 5.29. Jest to bardziej realistyczne oczekiwanie, uwzględniające fakt, że nie wszystkie wariacje są maksymalne.

Najlepsze praktyki w zakresie skutecznego łączenia tolerancji

Podczas projektowania części do montażu ważne jest skuteczne zarządzanie tolerancjami. Kilka kluczowych praktyk może pomóc w zapobieganiu tym problemom i zapewnić, że części pasują do siebie zgodnie z przeznaczeniem.

Unikaj przewymiarowania części

Nadwymiarowość występuje, gdy część ma więcej tolerancji niż to konieczne. Może to prowadzić do niepotrzebnej złożoności produkcji.

Unikaj dodawania zbyt wielu tolerancji, ponieważ może to zwiększyć ryzyko błędów podczas produkcji. Skoncentruj się na krytycznych cechach, które bezpośrednio wpływają na dopasowanie i funkcjonalność części.

Ocena wrażliwości stosu tolerancji

Nie wszystkie części są jednakowo wrażliwe na zmiany tolerancji. Niektóre cechy mają większy wpływ na ogólne dopasowanie i funkcjonalność niż inne. Ważne jest, aby ocenić, które cechy w projekcie będą najbardziej wrażliwe na odchylenia wymiarowe.

Rozważ zmiany po zakończeniu produkcji

Na układanie tolerancji mogą mieć wpływ procesy poprodukcyjne, takie jak obróbka skrawaniem, spawanie, Lub Powłoka. Procesy te mogą zmieniać wymiary części po ich wyprodukowaniu.

Podczas projektowania montażu należy rozważyć, w jaki sposób zmiany te mogą wpłynąć na ostateczne dopasowanie. Zaplanuj wszelkie korekty potrzebne po wykonaniu części, aby zapewnić prawidłowy montaż.

Przestrzeganie najlepszych praktyk w zakresie ogólnej tolerancji

Ogólne najlepsze praktyki w zakresie tolerancji pomagają zapewnić, że tolerancje są odpowiednie dla konkretnego procesu produkcyjnego i projektu części. Aby zachować prostotę, zawsze używaj znormalizowanych tolerancji, gdy tylko jest to możliwe.

Należy pamiętać o wybranej metodzie produkcji (np, cięcie laserowe, Obróbka CNC) i jego typowe tolerancje. Aby zapobiec komplikacjom, należy upewnić się, że specyfikacje tolerancji mieszczą się w zakresie możliwości procesów produkcyjnych.

Tworzenie przejrzystych i zdefiniowanych rysunków

Jasne i precyzyjne rysunki są kluczem do prawidłowego przekazywania informacji o tolerancjach. Upewnij się, że wszystkie tolerancje są dobrze zdefiniowane i łatwe do zrozumienia. Niejasności na rysunkach mogą prowadzić do błędów w produkcji.

Zawsze należy uwzględniać wszystkie istotne wymiary i tolerancje oraz unikać niepotrzebnej złożoności. Proste, przejrzyste rysunki pomogą zapewnić, że części są wykonane zgodnie z prawidłowymi specyfikacjami, zmniejszając ryzyko błędów wynikających z błędnej interpretacji.

Narzędzia do zwiększania tolerancji

Wykorzystaj narzędzia, takie jak oprogramowanie CAD i programy do analizy tolerancji, aby symulować i analizować stosy tolerancji. Narzędzia te pomagają wizualizować potencjalne problemy i optymalizować projekty przed rozpoczęciem produkcji.

Wnioski

Układanie tolerancji ma kluczowe znaczenie dla zapewnienia, że części pasują i działają zgodnie z przeznaczeniem. Zrozumienie mechaniki odchyleń i wykorzystanie metod analizy najgorszego przypadku i analizy statystycznej może pomóc w ich przewidywaniu i skutecznym zarządzaniu nimi.

Potrzebujesz pomocy w optymalizacji projektów i zmniejszeniu ryzyka związanego z produkcją? Skontaktuj się z nami już dziś, aby omówić, w jaki sposób możemy pomóc w analizie stosu tolerancji i zapewnić idealne dopasowanie części. Sprawmy, aby kolejny projekt zakończył się sukcesem!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.