Czy zdarzyło Ci się, że metalowe części szybko się zużywały, powodując przestoje i zwiększając koszty? Częste wymiany i konserwacja mogą negatywnie wpływać na produktywność. Powłoka z azotku tytanu zapewnia trwałą ochronę, która rozwiązuje te problemy, zmniejszając zużycie i wydłużając żywotność części.

W poniższych sekcjach dowiesz się dokładnie, jak działa powłoka TiN, jakie są jej praktyczne zalety i dlaczego jest popularna w wielu branżach.

Czym jest powłoka z azotku tytanu?

Azotek tytanu (TiN) to powłoka ceramiczna. Ma ona metaliczny złoty kolor i jest nakładana na metalowe powierzchnie przy użyciu próżni. Powłoka jest cienka - zaledwie kilka mikronów - ale wytrzymała.

TiN tworzy mocną warstwę zewnętrzną, która jest odporna na zużycie, ciepło i korozję. Dobrze przylega do metali takich jak stal, tytan i węglik. Dzięki temu jest przydatny w narzędziach tnących, formach i urządzeniach medycznych.

Po nałożeniu powłoki powierzchnia staje się gładsza. Zmniejsza to tarcie i pomaga ruchomym częściom pracować lepiej. Ułatwia również czyszczenie w zastosowaniach z lepkimi lub żrącymi materiałami.

Skład i właściwości

Azotek tytanu jest znany ze swojej wyjątkowej wytrzymałości, wyglądu i stabilności. Cechy te wynikają z jego składu chemicznego i struktury fizycznej.

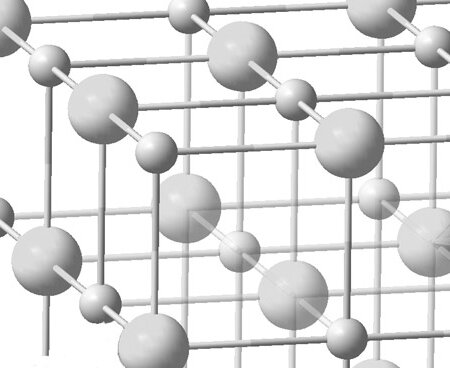

Struktura chemiczna i wzór TiN

Azotek tytanu ma wzór chemiczny TiN. Powstaje poprzez połączenie atomów tytanu i azotu w stosunku 1:1. Atomy ułożone są w sześcienną strukturę krystaliczną. Struktura ta nadaje powłoce wytrzymałość i twardość.

TiN jest klasyfikowany jako ceramika, ale ma pewne właściwości metaliczne. Dlatego też wykazuje zarówno wysoką twardość, jak i przewodność elektryczną.

Właściwości fizyczne: Kolor, twardość i gęstość

TiN ma jasny złoty kolor. Kolor ten nie blaknie i pozostaje stabilny nawet w wysokich temperaturach.

Jego powierzchnia jest sztywna. W skali twardości Vickersa waha się między 1800 a 2100 HV. Dla porównania, większość stali ma twardość poniżej 1000 HV.

TiN jest również gęsty. Jego typowa gęstość wynosi około 5,4 g/cm³, co pomaga mu tworzyć silną barierę ochronną na powierzchniach metalowych.

Przewodność cieplna i elektryczna

TiN ma umiarkowaną przewodność cieplną. Może skutecznie przenosić ciepło, co pomaga w szybkich narzędziach skrawających. Zapobiega przegrzaniu i umożliwia stabilną pracę.

Jego przewodność elektryczna jest wyższa niż większości materiałów ceramicznych. Sprawia to, że warto go stosować w elektronice i narzędziach pracujących z prądem elektrycznym.

Odporność na korozję i zużycie

TiN tworzy solidną osłonę przed atakami chemicznymi. Jest odporny na kwasy, wilgoć i utlenianie. Chroni to narzędzia i części maszyn przed rdzą i korozją.

Powłoka jest również wysoce odporna na zużycie. Zmniejsza uszkodzenia spowodowane tarciem, pocieraniem lub powtarzającymi się ruchami. Dlatego narzędzia z powłoką TiN działają dłużej nawet w wymagających środowiskach.

Metody nakładania azotku tytanu

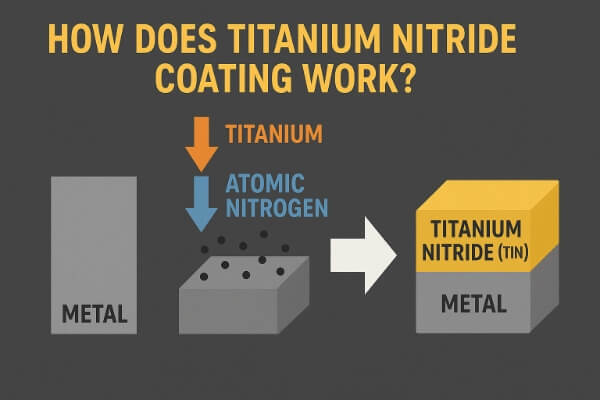

Azotek tytanu nie jest malowany ani natryskiwany jak standardowe powłoki. Jest on nakładany przy użyciu zaawansowanych procesów próżniowych, które wiążą powłokę z powierzchnią metalu na poziomie atomowym.

Fizyczne osadzanie z fazy gazowej (PVD)

PVD to najczęściej stosowana metoda nakładania powłok TiN. Tworzy ona cienką, równomierną i trwałą warstwę.

Przegląd procesu PVD

W procesie PVD stały tytan jest podgrzewany w komorze próżniowej, aż stanie się parą. Następnie wprowadzany jest azot. Opary tytanu reagują z azotem, tworząc TiN. Związek ten osadza się następnie na powierzchni metalowej części.

Proces ten odbywa się w próżni, dzięki czemu powłoka jest czysta i kontrolowana. Rezultatem jest silne wiązanie między TiN a powierzchnią metalu.

Powszechnie używany sprzęt

Systemy PVD zwykle obejmują komorę próżniową, źródło tytanu i kontrolę gazu dla azotu. Komora posiada również grzałki i zasilacze elektryczne do kontrolowania energii potrzebnej do odparowania tytanu.

Części są umieszczane na obrotowych uchwytach, aby zapewnić równomierną powłokę ze wszystkich stron.

Typowe warunki (temperatura, próżnia)

W zależności od części i materiału, PVD działa w temperaturach od 250 do 500°C. Poziom próżni wynosi zwykle około 10³ do 10⁵ Torr, co pomaga powłoce lepiej przylegać i pozostać czystą.

Proces ten może trwać kilka godzin, włączając w to podgrzewanie, powlekanie i chłodzenie.

Inne techniki osadzania

Oprócz PVD istnieją inne sposoby nakładania TiN. Metody te mogą być wybierane na podstawie kosztów, grubości powłoki lub konkretnych wymagań dotyczących części.

Chemiczne osadzanie z fazy gazowej (CVD)

CVD wykorzystuje reakcje chemiczne w środowisku gorącego gazu do tworzenia TiN na powierzchni. Może dobrze pokrywać złożone kształty. Wymaga jednak wyższych temperatur - zwykle ponad 800°C - co może nie być odpowiednie dla części wrażliwych na ciepło.

Osadzanie łukiem katodowym

Metoda ta wykorzystuje łuk elektryczny do odparowania tytanu. Opary reagują z azotem, tworząc TiN, który pokrywa część. Tworzy to gęstą, twardą powłokę, ale może powodować powstawanie małych kropelek lub cząstek na powierzchni. Może być konieczne dodatkowe polerowanie.

Odkładanie się napylania

Sputtering polega na napylaniu tytanowej tarczy wysokoenergetycznymi jonami. Powoduje to wybicie atomów tytanu z tarczy, reakcję z azotem i osadzenie się na części. Zapewnia to doskonałą kontrolę i jednorodność powłoki, nawet w przypadku delikatnych elementów.

Jak działa powłoka z azotku tytanu?

Nakładanie powłoki TiN obejmuje kilka precyzyjnych etapów. Każdy krok zapewnia, że ostateczna powłoka dobrze przylega, działa niezawodnie i spełnia specyfikacje projektowe.

Krok 1: Przygotowanie i czyszczenie powierzchni

Przed nałożeniem powłoki powierzchnia musi być czysta i gładka. Olej, rdza lub kurz mogą spowodować przedwczesne złuszczanie lub ścieranie powłoki.

Część jest czyszczona za pomocą kąpieli ultradźwiękowych, rozpuszczalników lub czyszczenia plazmowego. Czasami światło szlifowanie Lub polerowanie ma na celu usunięcie defektów powierzchni.

Krok 2: Aplikacja warstwy bazowej (w razie potrzeby)

Niektóre zastosowania wymagają cienkiej warstwy bazowej przed TiN. Może to być tytan lub inny metal.

Warstwa bazowa poprawia przyczepność i pomaga w równomiernym rozprowadzeniu TiN. Zmniejsza również naprężenia między powłoką a częścią.

Krok 3: Faza osadzania TiN

Jest to najważniejszy etap. Oczyszczona część jest umieszczana w komorze PVD. Tytan jest podgrzewany, aż zamieni się w parę. Następnie dodawany jest azot. Opary i azot tworzą związek TiN.

Związek ten wiąże się z powierzchnią metalu i tworzy cienką, twardą warstwę. Grubość wynosi zwykle od 1 do 5 mikronów, w zależności od funkcji części.

Krok 4: Etapy chłodzenia i obróbki końcowej

Po nałożeniu powłoki część jest chłodzona wewnątrz komory, aby zapobiec pękaniu w wyniku szoku termicznego.

Czasami powlekana część jest polerowana w celu poprawy wykończenia powierzchni. W przypadku bardzo precyzyjnych prac, polerowanie pomaga usunąć krople lub szorstkie miejsca z powłoki.

Krok 5: Kontrola jakości i pomiar grubości

Każda część jest sprawdzana pod kątem jakości powłoki. Inspektorzy szukają pęknięć, szczelin lub nierównego pokrycia. Grubość powłoki jest mierzona za pomocą suwmiarki, fluorescencji rentgenowskiej (XRF) lub testerów kulkowych.

Zalety powłoki z azotku tytanu

Azotek tytanu oferuje szeroki zakres korzyści. Dzięki niemu narzędzia i części działają lepiej, są trwalsze i wyglądają bardziej profesjonalnie.

Zwiększona twardość powierzchni

TiN tworzy twardą warstwę zewnętrzną. Pomaga to chronić przed wgnieceniami, zadrapaniami i odkształceniami. Narzędzia pokryte TiN mogą ciąć twardsze materiały bez utraty krawędzi.

Doskonała odporność na zużycie

TiN jest odporny na zużycie powierzchni spowodowane powtarzającym się kontaktem lub ruchem. Chroni materiał bazowy przed szlifowaniem, ścieraniem i mikropęknięciami.

Zmniejszone tarcie i lepsza smarowność

Powłoka tworzy gładką powierzchnię. Zmniejsza to tarcie między częściami podczas ruchu lub cięcia. Mniejsze tarcie oznacza mniejsze straty ciepła i energii. Zmniejsza to również potrzebę dodatkowego smarowania.

Estetyczny wygląd przypominający złoto

TiN nadaje częściom błyszczące, metaliczne złote wykończenie. Ułatwia to identyfikację narzędzi i nadaje im wygląd premium. Chociaż kolor nie wpływa na wydajność, sygnalizuje wysoką jakość i precyzję.

Wydłużona żywotność narzędzi i komponentów

TiN spowalnia naturalny proces zużycia. Części pozostają dłużej sprawne i rzadziej wymagają wymiany. Pomaga to skrócić przestoje, zwiększyć wydajność i zaoszczędzić na kosztach konserwacji.

Biokompatybilność w zastosowaniach medycznych

TiN jest bezpieczny do stosowania wewnątrz ludzkiego ciała. Nie reaguje z tkankami ani płynami ustrojowymi. Z tego powodu jest stosowany w narzędziach chirurgicznych, implantach i urządzeniach dentystycznych. Zwiększa trwałość, pozostając jednocześnie bezpiecznym do użytku medycznego.

Typowe zastosowania

Powłoka z azotku tytanu jest stosowana w wielu branżach. Wytrzymałość, niskie tarcie i czysty wygląd sprawiają, że jest to idealne rozwiązanie dla części o wysokiej wydajności i codziennego użytku.

Narzędzia skrawające i płytki do obróbki metali

TiN jest szeroko stosowany w wiertłach, frezach palcowych, gwintownikach i narzędziach tokarskich. Powłoka ta pomaga tym narzędziom dłużej zachować ostrość, nawet podczas cięcia twardych metali. Redukuje również ciepło podczas cięcia, co zapobiega uszkodzeniom narzędzi i poprawia jakość części.

Instrumenty medyczne i implanty

Nożyczki chirurgiczne, skalpele i kleszcze z powłoką TiN pozostają ostre i odporne na korozję podczas sterylizacji. Powłoka ta jest również stosowana do implantów, takich jak śruby kostne i protezy stawów. Jej gładka, niereaktywna powierzchnia dobrze współpracuje z ludzką tkanką i pomaga zmniejszyć zużycie wewnątrz ciała.

Komponenty lotnicze

W przemyśle lotniczym TiN jest stosowany na małych, narażonych na duże obciążenia częściach, takich jak łożyska, elementy złącznei elementy układu paliwowego. Powłoka chroni przed wysoką temperaturą, tarciem i działaniem substancji chemicznych. Pomaga zapewnić niezawodność w ekstremalnych warunkach, takich jak duże wysokości i gwałtowne zmiany temperatury.

Części do silników samochodowych

Części silnika, takie jak zawory, pierścienie tłokowe i wałki rozrządu, korzystają z powłoki TiN. Powłoka ta zmniejsza tarcie i pomaga tym częściom poruszać się płynnie. Jest również odporna na ciepło i zużycie spowodowane ciągłym ruchem i naciskiem.

Półprzewodniki i elektronika

TiN jest warstwą barierową w elektronice, takiej jak mikrochipy i płytki drukowane. Chroni ona przed utlenianiem i zapewnia stabilność ścieżek przewodzących. Powłoka ta znajduje się również w złączach, sondach i częściach czujników. Jej przewodność elektryczna i odporność na korozję pomagają utrzymać niezawodne działanie urządzeń.

Co wpływa na jakość powłoki z azotku tytanu?

Na wydajność powłoki z azotku tytanu wpływa kilka czynników. Obejmują one stan powierzchni, sposób nakładania powłoki i dokładność kontroli procesu.

Przygotowanie powierzchni

Czyste, gładkie powierzchnie pomagają w prawidłowym wiązaniu powłoki. Wszelkie zabrudzenia, olej lub utlenianie osłabiają przyczepność. Słabe przygotowanie może prowadzić do łuszczenia lub nierównych warstw.

Części muszą być dokładnie odtłuszczone i często poddawane czyszczeniu ultradźwiękowemu lub plazmowemu. Nawet niewielkie wady powierzchni mogą mieć wpływ na końcowe wyniki.

Metoda i parametry osadzania

PVD jest najpopularniejszą metodą, ale dokładne ustawienia - takie jak poziom próżni, temperatura i przepływ gazu - odgrywają znaczącą rolę.

Jeśli próżnia nie jest stabilna, powłoka może zatrzymywać powietrze lub cząsteczki. Jeśli temperatura jest zbyt niska, powłoka może nie uformować się prawidłowo. Każda część może wymagać nieco innych warunków, aby uzyskać najlepszy rezultat.

Kontrola grubości powłoki

Niejednolita grubość może powodować problemy. Zbyt cienka powłoka szybko się zużywa. Zbyt gruba powłoka może pękać lub wpływać na dopasowanie części.

Rozsądne systemy powlekania dokładnie kontrolują grubość. Wiele z nich wykorzystuje obrotowe uchwyty części i monitory czasu rzeczywistego, aby utrzymać równomierną warstwę.

Stan i kalibracja sprzętu

Zużyty sprzęt może prowadzić do usterek. Komory muszą być często czyszczone, a wszystkie komponenty wymagają kalibracji.

Wszelkie zmiany w zasilaniu lub dostarczaniu gazu mogą powodować wady w warstwie TiN.

Obsługa po powlekaniu

Po nałożeniu powłoki części muszą stopniowo stygnąć. Nieostrożna obsługa może uszkodzić cienką warstwę TiN.

Niektóre powłoki wymagają polerowania w celu wygładzenia powierzchni. Staranne pakowanie i przechowywanie również pomaga zapobiegać zarysowaniom lub zanieczyszczeniom.

Wnioski

Powłoka z azotku tytanu to cienka i wytrzymała warstwa dodawana do części metalowych. Pomaga ona chronić je przed zużyciem, zmniejsza tarcie i wydłuża ich żywotność. Powłoka w kolorze złota poprawia również wygląd narzędzi i części. W większości przypadków jest ona nakładana w procesie zwanym PVD, który odbywa się w próżni.

Chcesz, aby Twoje metalowe części były wytrzymalsze i bardziej niezawodne? Skontaktuj się z nami już dziś. Pomożemy Ci zobaczyć, jak powłoka z azotku tytanu może zwiększyć wydajność, zmniejszyć uszkodzenia i zaoszczędzić pieniądze.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.