Czy trudno jest zachować wąskie tolerancje na częściach cylindrycznych? Toczenie proste to niezawodny sposób na uzyskanie dokładnych średnic i czystych wykończeń. Tokarka kształtuje część z dużą precyzją, zapewniając gładkie powierzchnie i spójne rozmiary. Proces ten zmniejsza ilość przeróbek, ogranicza ilość odpadów i poprawia ogólną wydajność.

Toczenie proste może wydawać się proste, ale warto dowiedzieć się więcej o jego procesie, narzędziach i wynikach. Przyjrzyjmy się bliżej, jak to działa.

Co oznacza toczenie proste w obróbce skrawaniem?

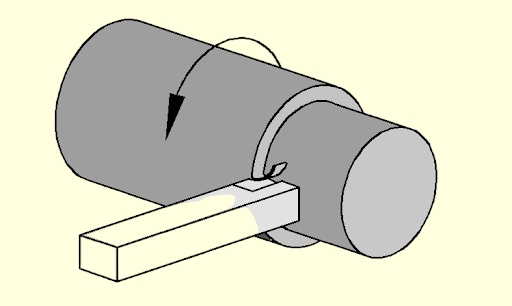

Toczenie proste to metoda cięcia stosowana na tokarce. W tym procesie obrabiany przedmiot obraca się wokół własnej osi, podczas gdy stałe narzędzie porusza się w linii prostej wzdłuż tej samej osi. Narzędzie powoli odcina materiał i zmniejsza średnicę, tworząc gładki i równy cylinder na całej długości części. Nacisk kładziony jest na utrzymanie prostej i jednolitej powierzchni, bez stożków i krzywizn.

Głównym celem jest utrzymanie tej samej średnicy na całej długości, dlatego też toczenie proste nazywane jest toczeniem prostoliniowym. W przeciwieństwie do toczenia stożkowego, które wytwarza skośne powierzchnie, toczenie proste wytwarza równy cylinder. Jakość rezultatu zależy od takich czynników jak prędkość skrawania, głębokość skrawania i posuw.

Rodzaje operacji zawracania na wprost

Toczenie proste może być wykonywane w różny sposób, w zależności od projektu części, materiału i potrzeb w zakresie powierzchni. Każde podejście pomaga zrównoważyć szybkość, dokładność i jakość powierzchni.

Zewnętrzny skręt prosty

Zewnętrzne toczenie proste kształtuje zewnętrzną część cylindryczną. Obrabiany przedmiot obraca się, a narzędzie tnące usuwa materiał z zewnętrznej powierzchni. Jest to najpopularniejszy rodzaj toczenia prostego. Jest on często stosowany w przypadku wałów, sworzni i osi, które muszą zachować tę samą średnicę na całej swojej długości. Narzędzia do toczenia zewnętrznego są zbudowane tak, aby wytrzymywać duże siły skrawania i tworzyć gładkie wykończenia.

Ten krok często poprzedza inne operacje, takie jak gwintowanie Lub rowkowanie. Zapewnienie precyzyjnej średnicy zewnętrznej umożliwia prawidłowe dopasowanie części do zespołów i jej działanie zgodnie z przeznaczeniem.

Wewnętrzne toczenie proste (wytaczanie)

Wewnętrzny skręt prosty, zwany również nudnydziała na wewnętrznej powierzchni części. Zamiast ciąć na zewnątrz, narzędzie powiększa lub wygładza wewnętrzną średnicę otworu. Narzędzie do wytaczania porusza się równolegle do osi obrotu, podobnie jak w przypadku toczenia zewnętrznego, ale wewnątrz wgłębienia.

Metoda ta jest stosowana w przypadku tulei, tulei i elementów wydrążonych. Toczenie wewnętrzne wymaga starannego ustawienia narzędzia, ponieważ nawet niewielkie odchylenia narzędzia mogą powodować nierówne średnice. Wybór odpowiedniego narzędzia i kontrolowanie prędkości posuwu są kluczem do uzyskania gładkich i dokładnych powierzchni wewnętrznych.

Toczenie zgrubne a toczenie wykańczające

Toczenie zgrubne i wykańczające to etapy procesu. Toczenie zgrubne szybko usuwa materiał przy głębszym skrawaniu i szybszym posuwie, dzięki czemu proces jest wydajny, ale pozostawia chropowatą powierzchnię.

Toczenie wykańczające następuje po obróbce zgrubnej. Usuwa mniej materiału przy wolniejszych prędkościach posuwu. Ten etap poprawia dokładność i jakość powierzchni, nadając części czyste, wypolerowane wykończenie. Wykorzystanie obu etapów jednocześnie pomaga osiągnąć równowagę między produktywnością a precyzją.

Proces toczenia prostego krok po kroku

Toczenie proste obejmuje kilka kluczowych etapów, które opierają się na sobie nawzajem. Każdy etap kształtuje obrabiany przedmiot i przybliża go do końcowej części.

Przygotowanie przedmiotu obrabianego

Proces rozpoczyna się od przygotowania przedmiotu obrabianego. Materiał jest najpierw przycinany do wymaganej długości. Końce są licowane tak, aby były płaskie, co pomaga utrzymać stabilność części podczas obracania.

Obrabiany przedmiot jest następnie mocowany w uchwycie lub mocowany między centrami. Mocne zamocowanie jest ważne, ponieważ nawet niewielka niewspółosiowość może wpłynąć na całe zadanie. Na tym etapie mechanicy sprawdzają również pęknięcia lub wady i potwierdzają rozmiar materiału.

Podstawowa konfiguracja

Etap konfiguracji ma duży wpływ na końcowy rezultat. Obrabiarki wybierają odpowiednie narzędzie skrawające, oprawkę i płytkę w zależności od materiału i wymaganego wykończenia. Aby uniknąć drgań lub nierównych cięć, narzędzie musi być wyrównane z linią środkową wrzeciona.

Prędkość cięcia, posuw i głębokość cięcia są również ustawiane w tym miejscu. Wartości te zmieniają się w zależności od twardości materiału i wymagań dotyczących powierzchni. Stabilna maszyna, sztywna konfiguracja narzędzi i prawidłowa prędkość sprawiają, że narzędzia są dłużej ostre i pomagają maszynie przetrwać.

Cięcia zgrubne

Obróbka zgrubna to pierwszy etap cięcia. Narzędzie szybko usuwa duże ilości materiału, aby zbliżyć obrabiany przedmiot do ostatecznego kształtu. Stosowane są tu wyższe prędkości posuwu i głębokości skrawania. Celem jest szybkość, a nie wykończenie powierzchni.

Cięcia wykańczające

Cięcia wykańczające nadają części ostateczną dokładność i gładką powierzchnię. Narzędzie usuwa niewielką ilość materiału przy płytkim cięciu, wolniejszym posuwie i większej prędkości wrzeciona.

Na tym etapie mechanicy mierzą obrabiany przedmiot, aby potwierdzić, że spełnia on wymaganą tolerancję i w razie potrzeby dokonują drobnych korekt. Prawidłowe cięcie wykańczające poprawia zarówno wygląd, jak i funkcjonalność części.

Narzędzia do toczenia prostego

Wybór odpowiedniego narzędzia ma duże znaczenie podczas toczenia prostego. Konstrukcja, kształt i materiał narzędzia wpływają na dokładność, wykończenie powierzchni i wydajność.

Rodzaje narzędzi skrawających i płytek

W toczeniu prostym zazwyczaj stosuje się jednopunktowe narzędzia skrawające z wymiennymi płytkami. Płytki mają różne kształty - kwadratowe, okrągłe i diamentowe - a każdy kształt ma swoje przeznaczenie.

Okrągłe płytki dobrze radzą sobie z ciężką obróbką zgrubną, ponieważ równomiernie rozkładają siły skrawania. Diamentowe płytki skrawające mają ostre krawędzie pozwalające na uzyskanie precyzyjnych detali i gładkich wykończeń. Niektóre płytki mają powłoki, takie jak azotek tytanu lub tlenek glinu, które są odporne na zużycie. Szybkowymienne płytki skrawające oszczędzają czas podczas produkcji i skracają przestoje.

Geometria narzędzia i jej wpływ na cięcie

Geometria narzędzia obejmuje kąt natarcia, kąt luzu i promień noska. Kąt natarcia wpływa na sposób spływania wiórów z narzędzia. Dodatni kąt natarcia obniża siły skrawania, ale może osłabić krawędź. Ujemny kąt natarcia wzmacnia krawędź, ale wymaga większej mocy.

Kąt luzu zapobiega ocieraniu się narzędzia o obrabiany przedmiot. Promień ostrza wpływa na wykończenie powierzchni i żywotność narzędzia. Większy promień zapewnia gładsze wykończenie, dłuższą żywotność i większe siły skrawania. Mniejszy promień ułatwia wykonywanie ostrych detali, ale szybciej się zużywa.

Wybór materiałów narzędziowych do różnych zastosowań

Materiał narzędzia zależy od twardości przedmiotu obrabianego i rodzaju cięcia. Stal szybkotnąca (HSS) jest tania i elastyczna, dobra do niskich i średnich prędkości. Węglik spiekany jest twardszy i trwalszy, więc idealnie nadaje się do toczenia z dużymi prędkościami lub obróbki twardych materiałów. Narzędzia ceramiczne radzą sobie z bardzo twardymi stopami i wysokimi temperaturami, ale są kruche.

Powlekane narzędzia z węglików spiekanych są odporne na ciepło i zużycie, co wydłuża ich żywotność. Wybór odpowiedniego materiału narzędziowego zwiększa wydajność i dokładność oraz pozwala kontrolować koszty.

Parametry cięcia

Parametry skrawania są głównymi czynnikami decydującymi o powodzeniu toczenia prostego. Decydują one o dokładności, czasie cyklu, jakości powierzchni i zużyciu narzędzia. Ich prawidłowe ustawienie zapewnia szybkość i precyzję procesu.

Wyjaśnienie prędkości, posuwu i głębokości cięcia

Prędkość skrawania pokazuje, jak szybko powierzchnia przedmiotu obrabianego porusza się względem narzędzia. Zwykle mierzona jest w stopach powierzchniowych na minutę (SFM). Jeśli prędkość jest zbyt wysoka, narzędzie może się przegrzać i szybko zużyć. Jeśli jest zbyt niska, proces spowalnia i staje się mniej wydajny.

Posuw to odległość, o jaką narzędzie przesuwa się po obrabianym przedmiocie podczas jednego obrotu. Wysoki posuw usuwa materiał szybciej, ale sprawia, że powierzchnia jest bardziej szorstka. Głębokość skrawania to ilość materiału usuwanego w jednym przejściu. Głębsze cięcia oszczędzają czas podczas obróbki zgrubnej, ale wywierają większy nacisk zarówno na narzędzie, jak i na maszynę.

Równoważenie produktywności i żywotności narzędzi

Obrabiarki muszą zrównoważyć prędkość produkcji z żywotnością narzędzi. Praca z wysokimi prędkościami i dużymi posuwami przyspiesza produkcję części, ale szybciej zużywa narzędzia. Stosowanie konserwatywnych ustawień pozwala dłużej zachować ostrość narzędzi, ale zmniejsza wydajność.

Mądry wybór zależy od zadania. Przy obróbce zgrubnej można stosować szybsze prędkości i głębsze cięcia, aby zaoszczędzić czas. Wykańczanie wymaga lżejszych cięć i wolniejszych posuwów w celu ochrony narzędzia i osiągnięcia dokładnych wymiarów. Dokładne monitorowanie zużycia narzędzia pomaga utrzymać spójne wyniki i uniknąć nagłych zatrzymań maszyny.

Wpływ chłodziwa i smarowania

Chłodziwo i smarowanie mają duży wpływ na wyniki toczenia. Chłodziwo obniża temperaturę w punkcie skrawania, chroniąc dokładność i wydłużając żywotność narzędzia. Smarowanie zmniejsza tarcie, poprawia przepływ wiórów i obniża siły skrawania.

Rodzaj chłodziwa - na bazie wody, oleju lub syntetycznego - zależy od materiału i części. Prawidłowe użytkowanie poprawia również wykończenie powierzchni i umożliwia szybsze cięcie. Bez chłodziwa narzędzia przegrzewają się, części tracą jakość, a wymiana narzędzi jest częstsza.

Typowe wyzwania i rozwiązania

Nawet przy starannej konfiguracji, toczenie proste może napotkać problemy, które wpływają na jakość i wydajność. Wczesne wykrycie tych problemów pozwala uniknąć błędów i straty czasu.

Zużycie i pękanie narzędzi

Narzędzia zużywają się w miarę użytkowania, powodując chropowatość powierzchni i błędy wymiarowe. Złamanie może zatrzymać produkcję, a nawet uszkodzić części.

Aby temu zapobiec, należy uważnie monitorować żywotność narzędzia. Dostosuj prędkość skrawania, posuw i głębokość skrawania, aby zmniejszyć obciążenie narzędzia. Stosowanie płytek powlekanych lub twardszych materiałów narzędziowych również wydłuża żywotność. Prawidłowe mocowanie i wyrównanie narzędzi zmniejsza ich nierównomierne zużycie. Wymiana narzędzi przed ich awarią zapewnia płynną produkcję i stałą jakość.

Kontrola drgań i wibracji

Drgania powstają, gdy narzędzie lub obrabiany przedmiot wibruje, pozostawiając faliste powierzchnie. Może to uszkodzić zarówno narzędzie, jak i część.

Upewnij się, że sztywna konfiguracja maszyny i obrabiany przedmiot są bezpiecznie zamocowane, aby zminimalizować drgania. Zmniejsz niepodparte długości i dostosuj prędkości posuwu lub skrawania. Używanie narzędzi o odpowiedniej geometrii i większym promieniu końcówki pomaga ustabilizować cięcie. Urządzenia tłumiące lub wyważanie obracających się części również zapewniają płynną pracę.

Unikanie deformacji przedmiotu obrabianego

Cienkie lub długie części mogą zginać się lub odchylać podczas toczenia, powodując niedokładne wymiary.

Zapobiegaj odkształceniom, stosując stabilne podpory lub podparcie konika. Materiał należy usuwać stopniowo i obrabiać w kilku przejściach zamiast jednego ciężkiego cięcia. Prawidłowe mocowanie i zaciskanie równomiernie rozkładają siły. Chłodziwo pomaga kontrolować temperaturę i zapobiega wypaczeniom. Ostrożne obchodzenie się z częściami pozwala zachować ich zgodność z projektem.

Zastosowania toczenia prostego

Toczenie proste jest stosowane w wielu branżach, w których liczy się precyzja i spójność. Szybko i dokładnie kształtuje części cylindryczne, dzięki czemu jest kluczowym procesem produkcyjnym.

Komponenty samochodowe

Wiele części samochodowych wykorzystuje toczenie proste. Metoda ta wykorzystywana jest do produkcji wałów, osi, sworzni i tulei. Proces ten zapewnia wąskie tolerancje, gładkie powierzchnie i stałe średnice, które są kluczowe dla części przenoszących naprężenia, obroty lub tarcie.

Precyzyjne części lotnicze i kosmiczne

Części lotnicze wymagają ekstremalnej dokładności i gładkich powierzchni. Toczenie proste produkuje sworznie podwozia, pręty hydrauliczne i wały konstrukcyjne. Precyzyjne toczenie zapewnia idealne dopasowanie części, odporność na trudne warunki i zgodność z surowymi normami lotniczymi.

Inżynieria ogólna

Toczenie proste jest również szeroko stosowane w inżynierii ogólnej. Komponenty maszyn, rolki, wrzeciona i elementy złączne często wymagają precyzyjnych średnic i gładkich wykończeń. Szybka konfiguracja i spójne wyniki korzystnie wpływają na prototypowanie i produkcję małoseryjną.

Wnioski

Toczenie proste jest kluczowym procesem obróbki skrawaniem umożliwiającym wytwarzanie precyzyjnych, cylindrycznych części. Sukces zależy od starannego przygotowania przedmiotu obrabianego, właściwej konfiguracji, prawidłowych parametrów skrawania i odpowiednich narzędzi. Toczenie proste jest szeroko stosowane w przemyśle motoryzacyjnym, lotniczym i inżynierii ogólnej. Sprawdza się zarówno w przypadku prototypów, jak i produkcji masowej.

Gotowy do zwiększenia produkcji dzięki precyzyjnemu toczeniu prostemu? Skontaktuj się z nami już dziś aby omówić Twój projekt i znaleźć rozwiązanie dostosowane do Twoich potrzeb.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.