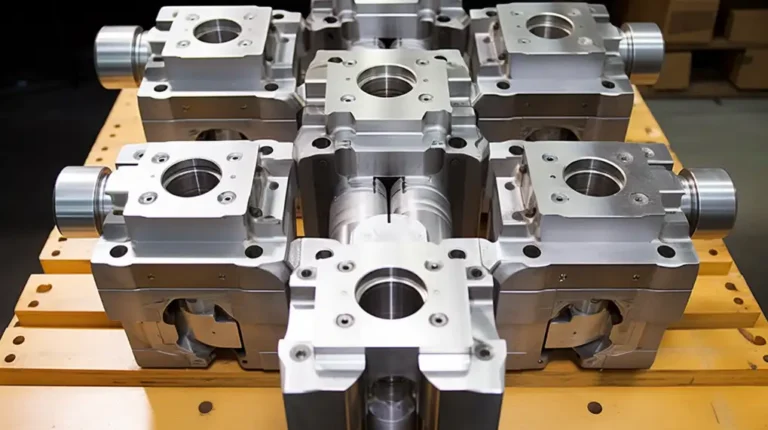

Czy szukasz sposobów na poprawę wydajności produkcji? Odpowiedzią może być odlew ze stali nierdzewnej. Metoda ta zapewnia solidne rozwiązanie do produkcji złożonych komponentów o dużej wytrzymałości. Wykorzystując techniki odlewania precyzyjnego, możemy osiągnąć doskonałą dokładność wymiarową i misterne detale w naszych produktach.

Odlewanie stali nierdzewnej jest kluczową techniką dla producentów chcących zwiększyć niezawodność i wydajność produktów. Wykorzystując zaawansowane metody odlewania, firmy mogą uzyskać dokładniejsze i spójne części, zmniejszając ilość odpadów i zwiększając ogólną jakość swoich produktów.

Rozłóżmy to jeszcze bardziej i zbadajmy, jak zastosowanie odlewania stali nierdzewnej może zmienić Twoją działalność produkcyjną.

Podstawy metod odlewania stali nierdzewnej

Odlewanie stali nierdzewnej ma kluczowe znaczenie dla produkcji trwałych i dokładnych wymiarowo części. Wytrzymałość i odporność na korozję tego procesu sprawia, że nadaje się on do różnych gałęzi przemysłu.

Przegląd procesów odlewania stali nierdzewnej

Odlewanie stali nierdzewnej odbywa się na kilka sposobów, każdy dostosowany do konkretnych wymagań i złożoności. Najpowszechniejsze metody to odlewanie metodą inwestycyjną, matrycową i piaskową. Każda metoda ma inne podejście do zestalania i formowania metalu w celu spełnienia tolerancji i kończy.

Metody odlewania odpowiednie dla stali nierdzewnej

Technika odlewania, którą należy zastosować, zależy od specyfikacji części, wielkości produkcji i budżetu. Odlewanie piaskowe jest najlepsze w przypadku dużych, mniej skomplikowanych przedmiotów. Odlewy inwestycyjne doskonale nadają się do prac wymagających dużej precyzji. Odlewanie ciśnieniowe jest mniej powszechne w przypadku stali nierdzewnej, ale można je stosować do produkcji małych i średnich komponentów.

Procedura krok po kroku dla każdej metody

- Casting inwestycyjny rozpoczyna się od stworzenia formy woskowej, która jest pokryta zawiesiną ceramiczną. Następnie wosk jest topiony, pozostawiając ceramiczną formę. Formę wypełnia się roztopioną stalą nierdzewną, która ulega zestaleniu.

- Odlewanie piasku to proces wciskania wzoru w piasek. Roztopioną stal wlewa się do formy piaskowej i pozostawia do ostygnięcia. Odlew usuwa się poprzez oddzielenie piasku.

- Umiera wykonane są ze wstępnie hartowanej stali. Formy te są wypełniane roztopioną stalą nierdzewną pod wysokim ciśnieniem. Metal szybko krzepnie, po czym otwiera się matrycę.

Każda metoda jest wyjątkowa i ma określone kroki. Zapewnia to zastosowanie prawidłowego procesu w przypadku aplikacji.

Przygotowanie odlewu ze stali nierdzewnej

Aby osiągnąć jakość i wydajność, proces odlewania stali nierdzewnej musi rozpocząć się od dokładnego przygotowania. Ten etap wymaga skrupulatnego doboru materiału i zaprojektowania formy.

Przygotowanie materiału

Wybór stopów stali nierdzewnej

Należy wybrać odpowiedni stop stali nierdzewnej. Wybór opiera się na takich czynnikach, jak odporność na korozję i wytrzymałość. Do najpopularniejszych stopów zalicza się stal nierdzewna 304 i 316, znana ze swojej trwałości i odporności na czynniki środowiskowe.

Procesy obróbki wstępnej

Przed odlaniem stali nierdzewnej należy ją poddać różnym procedurom obróbki wstępnej. Może to obejmować topienie, tworzenie stopu (w przypadku dodania dodatkowych pierwiastków) i obróbka cieplna, co zapewnia jednorodność i zmniejsza porowatość produktu końcowego.

Projektowanie form ze stali nierdzewnej

Rodzaje form

Formy do odlewów ze stali nierdzewnej mogą być wykonane z różnych materiałów, w zależności od techniki odlewania.

- Formy ceramiczne zostały wykorzystane do odlewania metodą traconego paliwa ze względu na ich zdolność do wytrzymywania wysokich temperatur i uchwycenia drobnych szczegółów.

- Formy piaskowe zostały wybrane ze względu na ich opłacalność i wszechstronność w odlewaniu w formach piaskowych.

- Stalowe matryce są używane do odlewania ciśnieniowego ze względu na ich trwałość i zdolność do wytwarzania dużych ilości o stałej jakości.

Wskazówki dotyczące projektowania form

Aby zapewnić jakość i precyzję, niezbędne jest projektowanie form do odlewania stali nierdzewnej.

- Stosuj odpowiednie systemy bram dzięki czemu stal może płynąć równomiernie i wypełniać formę bez kieszeni powietrznych.

- Należy uwzględnić odpowiednie otwory wentylacyjne które umożliwiają ucieczkę gazów z procesu odlewania. Zapobiegnie to defektom.

- Projektuj formy tak, aby zminimalizować skurcz i zniekształcenia podczas chłodzenia, biorąc pod uwagę właściwości skurczowe stali nierdzewnej.

Proces odlewania stali nierdzewnej

Aby osiągnąć najlepsze wyniki, konieczne jest zrozumienie procesu odlewania stali nierdzewnej. Proces ten obejmuje kluczowe etapy, takie jak topienie, zalewanie i krzepnięcie. Każdy etap wymaga precyzyjnej kontroli, aby zapewnić integralność gotowego produktu.

Topienie i zalewanie

Używany sprzęt i techniki

Aby zachować właściwości stali nierdzewnej, topienie należy przeprowadzać ostrożnie. Piece indukcyjne i elektryczne łukowe topią stal nierdzewną, ponieważ zapewniają kontrolowane, wydajne i czyste topienie.

Radzenie sobie z wysokimi temperaturami

Aby wytrzymać wysokie temperatury potrzebne do stopienia stali nierdzewnej, wymagany jest specjalistyczny sprzęt. Materiały użyte do wykonania tygli i kadzi używanych do wlewania roztopionej stali nierdzewnej do pojemników muszą wytrzymywać temperatury powyżej 1400 stopni C. Operatorzy muszą również nosić sprzęt ochronny, aby zapewnić bezpieczeństwo w fazie wysokiej temperatury.

Zestalanie i chłodzenie

Chłodzenie stali nierdzewnej w fazach

Proces chłodzenia jest tak samo ważny jak topienie. W miarę ochładzania stal nierdzewna przechodzi kilka faz:

- Od płynnego po papkowaty: Gdy temperatura spada, stal zaczyna twardnieć na ściankach formy, tworząc półstałą „papkowatą”.

- Ze stanu papkowatego do stanu stałego: Materiał twardnieje w kierunku środka, zwiększając jego gęstość i wytrzymałość.

Kontrolowanie szybkości chłodzenia w celu uniknięcia usterek

Szybkość chłodzenia stali nierdzewnej może znacząco wpłynąć na jakość. Gwałtowne chłodzenie może powodować wewnętrzne naprężenia i pęknięcia. Mała szybkość chłodzenia może skutkować powstaniem gruboziarnistych ziaren, które pogarszają właściwości mechaniczne stali.

Do kontrolowania tych szybkości można zastosować techniki takie jak kontrolowane chłodzenie pieca i krzepnięcie kierunkowe. Szybkość chłodzenia jest dostosowywana do grubości i złożoności części, aby zoptymalizować mikrostrukturę i zminimalizować defekty.

Operacja po odlewaniu

Po procesie odlewania konieczne jest wykonanie kilku procesów po odlewaniu, aby poprawić wygląd i wydajność.

Jak usunąć bramy i piony?

Po zestaleniu odlewu należy usunąć zastawki i piony, które ułatwiają przepływ stopionego materiału i pełnią funkcję zbiornika. Aby je usunąć, można zastosować następujące techniki:

- Ciąć: Piły szybkoobrotowe lub mechaniczne narzędzia tnące usuwają większe bramy i nadstopnice.

- Szlifowanie: Szlifowanie może usunąć drobniejszy materiał i wygładzić obszary, w których przymocowane są bramki lub piony. Metodę tę stosuje się w celu uzyskania gładkiej powierzchni po usunięciu nadmiaru materiału pozostałego po cięciu.

Techniki wykańczania powierzchni

Wykończenie powierzchni jest niezbędne w celu poprawy właściwości mechanicznych i estetycznych odlewu. Techniki wykańczania powierzchni obejmują:

- Piaskowanie: Metoda ta polega na piaskowaniu powierzchni substancją ścierną, np. piaskiem, pod wysokim ciśnieniem.

- Wykończeniowy: Proces polerowania służy do uzyskania powierzchni o wysokim połysku.

- Pasywacja: Obejmuje to nałożenie łagodnego utleniacza na powierzchnię w celu utworzenia ochronnej warstwy tlenku, która zapobiega korozji i zwiększa trwałość elementu.

Odlewanie stali nierdzewnej – wyzwania i rozwiązania

Odlewanie stali nierdzewnej to złożony proces, który stwarza wiele wyzwań. Skutecznie stawiając czoła tym wyzwaniom, możesz zapewnić produkty wysokiej jakości i trwałe.

Typowe problemy z castingiem

- Porowatość: W odlewie mogą pojawić się małe dziury lub wgłębienia spowodowane uwięzionymi gazami lub niewystarczającym wypełnieniem formy.

- Korozja i utlenianie: Wysokie temperatury mogą powodować korozję, wpływając na integralność i wygląd stopu.

- Wypaczenie i skurcz: Gdy stal nierdzewna stygnie, może się nierównomiernie kurczyć, powodując błędy wymiarowe lub wypaczone kształty.

- Zimno się zamyka: Występuje, gdy strumienie stopionego metalu nie łączą się prawidłowo w formie, co powoduje słabe punkty lub niekompletny odlew.

Rozwiązanie i najlepsze praktyki

Optymalizacja projektowania form

- Ulepszony system bram: Wydajny system zasuw zapewnia całkowite i równomierne wypełnienie formy, zmniejszając ryzyko zacięć i porowatości.

- Rozwiązanie wentylacyjne: Właściwa wentylacja umożliwi ucieczkę gazów i zminimalizuje porowatość, zapewniając czystszy odlew.

Kontrolowanie parametrów materiałów i procesów

- Prawidłowy wybór stopu: Wybór odpowiedniego stopu stali nierdzewnej może pomóc w zapobieganiu korozji.

- Regulacja temperatury: Kontrolowanie temperatury topnienia i zalewania zmniejsza utlenianie i zapewnia wypełnienie formy.

Zaawansowane techniki poprawy jakości

- Oprogramowanie symulacyjne: Oprogramowanie do symulacji odlewania przewiduje i rozwiązuje potencjalne problemy przed rozpoczęciem produkcji.

- Odlewanie próżniowe: Minimalizując ekspozycję na powietrze, techniki odlewania próżniowego mogą zmniejszyć utlenianie.

Zabiegi po odlewie

- Obróbka cieplna: Procesy takie jak wyżarzanie lub odprężanie mogą poprawić właściwości mechaniczne i zmniejszyć naprężenia wewnętrzne.

- Praktyki zapewnienia jakości: Wdrożenie ścisłego protokołu kontroli i testów, w tym metod badań niszczących i nieniszczących.

Odlewane aplikacje ze stali nierdzewnej

- Motoryzacja: Komponenty, takie jak kolektory wydechowe i części przekładni.

- Lotnictwo i kosmonautyka: krytyczne elementy lotu, części turbin i zespoły sprzętu do lądowania.

- Urządzenia medyczne: Narzędzia chirurgiczne, implanty i elementy urządzeń ortopedycznych.

- Dzieła sztuki i rzeźby: Trwałe i odporne na korozję dzieła sztuki odpowiednie do wnętrz i na zewnątrz.

- Sprzęt AGD: Obejmuje narzędzia kuchenne, sztućce i główne części urządzeń, takie jak ruszty palników i bębny do mycia.

Wnioski

Odlewanie stali nierdzewnej to niezbędny proces produkcyjny, łączący trwałość, precyzję i wszechstronność. Dostarcza dostosowane do indywidualnych potrzeb rozwiązania, które spełniają rygorystyczne normy dotyczące wytrzymałości i odporności na korozję. Przyjęcie najlepszych praktyk odlewniczych może poprawić funkcjonalność i jakość odlewów ze stali nierdzewnej.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

FAQ

Jak można zapobiec korozji podczas procesu odlewania stali nierdzewnej?

Można zapobiec utlenianiu, odlewając w obojętnym środowisku, stosując powłoki ochronne lub przeprowadzając proces w próżni. Metody te zmniejszają ekspozycję na tlen, co pomaga zminimalizować utlenianie.

Jakie są koszty odlewania stopów stali nierdzewnej?

Wyższe koszty materiałów i złożoność wymagana do osiągnięcia wysokiej jakości wyników i zarządzania utlenianiem sprawiają, że odlewanie stali nierdzewnej jest droższe. Zużycie narzędzi i form może również zwiększać koszty konserwacji.

Jaki wpływ na odlew ma temperatura otoczenia?

Temperatura otoczenia może wpływać na szybkość chłodzenia, zachowanie formy oraz właściwości i wymiary odlewu ze stali nierdzewnej. Aby utrzymać jakość produktu i wydajność procesu, należy kontrolować wahania temperatury.

Więcej zasobów:

Korzyści z odlewania próżniowego – Źródło: Projekty prototypowe

Badania nieniszczące odlewów metalowych – Źródło: American Metal Testing

Wpływ temperatury otoczenia na odlewy metali – Źródło: czujniki Syscon

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.