W przypadku precyzyjnego formowania nawet niewielkie zmiany w metodach prasowania mogą mieć wpływ na końcowy rezultat. Wielu inżynierów zmaga się z wyborem między prasowaniem jednopunktowym i wielopunktowym dla swoich pras serwo. Każda metoda ma swoje zalety i wyzwania, zwłaszcza gdy ważna jest dokładność, rozmiar części i koszty oprzyrządowania.

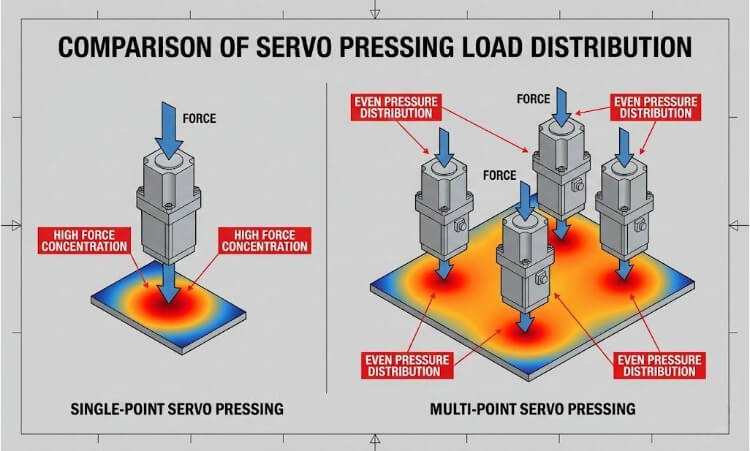

Prasowanie jednopunktowe wykorzystuje jeden siłownik do przyłożenia siły do części. Z kolei prasowanie wielopunktowe wykorzystuje kilka siłowników do równomiernego rozłożenia siły. Prasowanie jednopunktowe jest proste i niezawodne w przypadku małych części. Prasowanie wielopunktowe działa lepiej w przypadku większych lub bardziej złożonych kształtów, ponieważ utrzymuje płaską powierzchnię i zmniejsza naprężenia.

Obie metody pozwalają tworzyć precyzyjne części, ale są mocne na różne sposoby. Najlepszy wybór zależy od potrzeb projektowych, celów w zakresie tolerancji i priorytetów budżetowych.

Podstawy systemów serwonaprasowania

Serwoprasy zmieniają sposób, w jaki inżynierowie zarządzają siłą i ruchem w produkcji precyzyjnej. W przeciwieństwie do maszyn hydraulicznych lub pneumatycznych, które utrzymują stały nacisk, serwoprasy zamieniają energię elektryczną w siłę mechaniczną za pomocą systemu napędzanego silnikiem. Daje to inżynierom pełną kontrolę nad prędkością, ruchem i siłą na każdym etapie cyklu prasy.

Przegląd mechanizmów serwopras

Prasa z serwomechanizmem wykorzystuje serwomotor połączony ze śrubą kulową lub korbą do przesuwania suwaka w górę i w dół. Obrót silnika zamienia się w ruch prostoliniowy, dociskając narzędzie do części z programowalną dokładnością. Ponieważ silnik działa tylko wtedy, gdy następuje ruch, unika się marnowania energii w stanie bezczynności. Inżynierowie mogą ustawić profile ruchu z różnymi prędkościami - szybkie zbliżanie, powolne formowanie i kontrolowany powrót - w celu dopasowania do potrzeb związanych z materiałem i kształtem.

Engineering Insight: Nowoczesne małe prasy serwo mogą osiągnąć dokładność pozycjonowania ±0,01 mm i powtarzalność siły ±1%. Te poziomy precyzji sprawiają, że są one idealne do zadań takich jak wstawianie złączy, mikroformowanie i montaż obudowy czujnika, gdzie nawet małe błędy mogą powodować awarie.

Kontrola siły i przemieszczenia

Prasy serwo wykorzystują sterowanie w pętli zamkniętej w celu uzyskania stabilnych wyników. Czujniki obciążenia mierzą przyłożoną siłę, podczas gdy enkodery śledzą pozycję suwaka w czasie rzeczywistym. System sterowania natychmiast dostosowuje moment obrotowy do ustawionej krzywej siła-przemieszczenie. Inżynierowie mogą zaprogramować limity - na przykład zatrzymanie przy przemieszczeniu 3,2 mm lub utrzymanie siły 2,5 kN - aby zapewnić spójne formowanie lub wstawianie.

Każdy cykl prasy tworzy krzywą siła-przemieszczenie, która działa jako cyfrowy zapis tej operacji. Jeśli krzywa się zmienia, sygnalizuje to możliwe zużycie narzędzia lub zmianę materiału. W ten sposób prasa serwo staje się zarówno narzędziem formującym, jak i wbudowanym systemem kontroli jakości.

Rola punktów nacisku w stosowaniu obciążenia

"Punkty nacisku" opisują sposób, w jaki maszyna wywiera siłę - za pomocą jednego siłownika lub kilku pracujących razem.

- Nacisk jednopunktowy wykorzystuje jeden siłownik do przyłożenia wyśrodkowanej siły. Jest to proste, szybkie i skuteczne rozwiązanie w przypadku małych części lub skoncentrowanych obszarów formowania.

- Naciskanie wielopunktowe rozkłada siłę na kilka siłowników. Każdy z nich działa niezależnie, ale pozostaje zsynchronizowany, równoważąc nacisk w celu zmniejszenia zginania lub wypaczania większych lub złożonych części.

| Parametr | Jednopunktowe naciśnięcie | Tłoczenie wielopunktowe |

|---|---|---|

| Siłowniki | Jeden | Dwa lub więcej |

| Rozkład sił | Scentralizowany | Równomiernie rozłożone |

| Dokładność (typowa) | ±0,01 mm | ±0,02 mm na całej powierzchni |

| Naprężenie ramy | Wysoko w centrum | Zrównoważony |

| Najlepsze dla | Małe, symetryczne części | Duże, płaskie lub nieregularne powierzchnie |

Naciskanie pojedynczego punktu: Struktura i funkcja

Jednopunktowe serwoprasy są najprostszym, a jednocześnie najdokładniejszym typem systemu formowania. Wykorzystują one jeden siłownik, który przykłada siłę poprzez pojedynczy siłownik, co czyni je idealnymi do zadań wymagających precyzji, kompaktowej konstrukcji i krótkich czasów cyklu.

Konfiguracja podstawowa

Jednopunktowa prasa serwo składa się z trzech głównych części:

- A silnik serwo który wytwarza moment obrotowy.

- A śruba kulowa lub system korbowy która zamienia ruch obrotowy w ruch prostoliniowy.

- A zespół siłownika który dostarcza siłę do obrabianego przedmiotu.

Podczas każdej operacji serwomotor podąża za zaprogramowaną krzywą ruchu. Na początku porusza się szybko, zwalnia w pobliżu kontaktu, a następnie przykłada dokładnie taką siłę, jaka jest potrzebna. Informacje zwrotne z enkodera i czujnika obciążenia zapewniają, że każdy skok mieści się w ściśle określonych granicach.

Benchmarki wydajności:

- Dokładność pozycji: ±0,01 mm

- Powtarzalność siły: ±1%

- Szybkość cyklu: 40-60 uderzeń na minutę (w zależności od obciążenia)

Ponieważ jest tylko jeden siłownik, nie występują problemy z synchronizacją. Ta prosta konfiguracja zwiększa niezawodność i skraca czas instalacji. Nadaje się również do czystych środowisk, ponieważ nie wykorzystuje oleju ani sprężonego powietrza.

Dlaczego ma to znaczenie: Konstrukcja jednoosiowa zapewnia inżynierom pełną kontrolę nad prędkością i siłą przy mniejszej złożoności - idealna do zautomatyzowanych, odchudzonych systemów montażowych.

typowe aplikacje

Jednopunktowe prasy serwo są szeroko stosowane tam, gdzie precyzja, spójność i czystość mają kluczowe znaczenie.

Typowe zastosowania obejmują:

- Montaż na wcisk sworzni, tulei i łożysk.

- Wstawianie złącza w branży motoryzacyjnej, PCB i produkcji czujników.

- Mikroformowanie dla zacisków, wsporników lub terminali.

- Precyzyjne tyczenie lub przykuwający małych obudów lub metalowych skorup.

Przykład: Na linii czujników samochodowych jednopunktowa prasa serwo o nacisku 2 kN wstawia 20 mosiężnych kołków na sekundę. System sprawdza każdą krzywą wkładania i odrzuca każdą część, która różni się o więcej niż 0,02 mm od ustawionej głębokości - gwarantując doskonałe zespoły.

Zalety i ograniczenia

| Aspekt | Zalety | Ograniczenia |

|---|---|---|

| Projekt | Kompaktowa i prosta konstrukcja | Nie nadaje się do dużych lub złożonych części |

| Operacja | Szybka konfiguracja, łatwa kalibracja | Scentralizowane obciążenie może powodować naprężenia ramy |

| Koszt | Niższe koszty i prosta konserwacja | Mniejsza skuteczność w przypadku formowania wielostrefowego |

| Wydajność | Szybka reakcja, niezawodna precyzja | Nierównomierna siła na szerokich powierzchniach |

Prasowanie wielopunktowe: Koncepcja i działanie

Wielopunktowe prasowanie serwo rozszerza precyzję sterowania na większe lub bardziej złożone części, wykorzystując kilka zsynchronizowanych siłowników zamiast jednego. Każdy siłownik przykłada siłę w innym punkcie, rozkładając nacisk równomiernie na całej powierzchni. Zmniejsza to zginanie, pozwala uniknąć lokalnych naprężeń i utrzymuje stałą grubość części lub kompresję uszczelnienia.

Skoordynowane sterowanie wieloma siłownikami

W wielopunktowej prasie serwo każdy siłownik ma własny serwonapęd, ale komunikuje się ze wspólnym sterownikiem. System synchronizuje ruch, siłę i pozycję we wszystkich punktach prasy w czasie rzeczywistym. Jeśli jeden siłownik napotka większy opór, pozostałe automatycznie dostosowują się, aby utrzymać równowagę siły.

Koordynacja ta zapewnia równomierność siły w zakresie ±2%, nawet w przypadku szerokich lub elastycznych części. Sterownik aktualizuje dane co 1-2 milisekundy, zapewniając natychmiastową reakcję każdego siłownika na informacje zwrotne. Inżynierowie mogą również przypisać różne wartości docelowe skoku lub siły do oddzielnych punktów, umożliwiając jednej prasie obsługę kilku etapów, takich jak zaciskanie, formowanie i osadzanie, w jednym cyklu.

Przykład: Podczas montażu modułu baterii EV, czteropunktowa prasa serwo wywiera nacisk 40 kN, rozłożony równomiernie z siłą 10 kN na siłownik. System utrzymuje kompresję uszczelnienia w zakresie ±0,03 mm na powierzchni o szerokości 300 mm, zapewniając spójne uszczelnienie bez deformacji.

Synchronizacja mechaniczna i elektroniczna

Wielopunktowa precyzja zależy zarówno od konstrukcji, jak i oprogramowania sterującego. Każdy siłownik jest montowany na wzmocnionej ramie, która jest odporna na zginanie i skręcanie. Czujniki obciążenia i enkodery zbierają dane w czasie rzeczywistym, a algorytmy synchronizacji dokonują regulacji w ciągu mikrosekund.

Jeśli jeden z siłowników przesunie się z linii o zaledwie 0,05 mm, sterownik natychmiast rozdzieli obciążenie i przeliczy moment obrotowy. Zapobiega to nierównomiernej sile, szczelinom uszczelniającym lub zużyciu narzędzia. Wysokiej klasy prasy obejmują również systemy kompensacji termicznej, które korygują niewielkie rozszerzenia w dużych konfiguracjach wieloosiowych.

Dlaczego ma to znaczenie: Nawet przesunięcie o 0,05 mm może spowodować deformację części lub nierównomierne łączenie. Synchronizacja w czasie rzeczywistym eliminuje te problemy i chroni jakość części.

Przykłady zastosowań

Wielopunktowe prasy serwo są idealne, gdy rozmiar części, geometria lub dokładność powierzchni przekraczają ograniczenia pras jednopunktowych.

Typowe zastosowania obejmują:

- Kompresja akumulatorów EV - zapewnia jednolite uszczelnienie i wiązanie.

- Laminowanie dużych płytek drukowanych - zapewnia równomierny nacisk, aby zapobiec wypaczeniom lub pęknięciom lutowia.

- Czujnik i zespół optyczny - utrzymuje precyzyjne wyrównanie przy delikatnym nacisku.

- Narzędzia do formowania wielostrefowego - umożliwia jednoczesne wykonywanie operacji w celu skrócenia czasu cyklu.

| Zastosowanie | Typowa siła | Tolerancja płaskości | Korzyści |

|---|---|---|---|

| Uszczelnienie akumulatora | 30-50 kN łącznie | ±0,03 mm | Stały docisk uszczelki |

| Duże tłoczenie płytek drukowanych | 5-10 kN | ±0,05 mm | Zapobiega zginaniu lub podnoszeniu |

| Łączenie elementów optycznych | <1 kN | ±0,01 mm | Utrzymuje stabilne wyrównanie optyczne |

Inżynieria na wynos: Wielopunktowe serwonapinanie to coś więcej niż dodawanie siłowników - to inteligentna koordynacja. Rozproszone sterowanie zapewnia, że każda powierzchnia styku otrzymuje równą, mierzalną i powtarzalną siłę.

Analiza porównawcza: Systemy jedno- i wielopunktowe

Każdy system sprawdza się w innych warunkach technicznych. Porównanie ich wydajności, kosztów i elastyczności pomaga określić najlepsze dopasowanie do celów produkcyjnych.

Rozkład sił i dokładność

W prasie jednopunktowej cała siła przechodzi przez jeden siłownik. Zapewnia to doskonałą kontrolę na małym obszarze, ale może powodować różnice w nacisku na szerokich lub nierównych powierzchniach. W przypadku kompaktowych części dokładność osiąga ±0,01 mm przy zmienności siły około ±5%.

Systemy wielopunktowe rozprowadzają siłę przez kilka siłowników, które regulują się w czasie rzeczywistym. Ich synchronizacja utrzymuje zrównoważony nacisk i płaskość na dużych lub nieregularnych kształtach. Zaawansowane systemy osiągają równomierność siły ±2% i odchylenie płaskości w zakresie ±0,02 mm, nawet na powierzchniach szerszych niż 300 mm.

Dlaczego ma to znaczenie: Nierównomierny nacisk może powodować zużycie narzędzia, wypaczanie części lub niespójne formowanie. Systemy wielopunktowe rozwiązują ten problem poprzez ciągłe sprzężenie zwrotne i korektę.

Koszt i złożoność sprzętu

Prasy jednopunktowe są prostsze i tańsze. Obejmują one jeden napęd, jeden siłownik i kompaktową ramę. Typowe koszty wahają się od $4,000 do $15,000, w zależności od tonażu i poziomu kontroli.

Prasy wielopunktowe wykorzystują kilka siłowników, napędów i wzmocnionych konstrukcji, co zwiększa zarówno cenę, jak i złożoność konfiguracji. Systemy kosztują zazwyczaj od $15,000 do $40,000, w zależności od liczby osi. Inwestycja zwraca się w postaci lepszej jakości, elastyczności i identyfikowalności - szczególnie w przypadku części wymagających płaskości powierzchni lub jednolitego uszczelnienia.

Przykład: Linia produkcyjna PCB zastąpiła trzy jednopunktowe prasy jedną czteropunktową zsynchronizowaną prasą. Ilość odpadów i poprawek spadła na tyle, że różnica w kosztach zwróciła się w ciągu zaledwie dziewięciu miesięcy.

Elastyczność i skalowalność

Prasy jednopunktowe najlepiej sprawdzają się w przypadku prototypów i małych partii. Inżynierowie mogą łatwo przeprogramować profile skoku i siły dla nowych projektów. Jednak ich mały obszar roboczy ogranicza ich zdolność do obsługi dużych lub nierównych części.

Prasy wielopunktowe łatwiej się skalują. Dodatkowe siłowniki można dodawać lub zmieniać ich położenie w celu dopasowania do różnych części. W zautomatyzowanych systemach jedna wielopunktowa jednostka może zastąpić kilka mniejszych pras, oszczędzając zarówno miejsce, jak i czas cyklu.

Dlaczego ma to znaczenie: Systemy wielopunktowe pasują do celów nowoczesnej produkcji cyfrowej - są modułowe, skalowalne i można je dostosować do szerokiej gamy produktów.

Efektywność energetyczna i wydajność cyklu

Prasy jednopunktowe są generalnie bardziej energooszczędne, ponieważ w jednym cyklu pracuje tylko jeden silnik. Zużywają one około 0,6-0,8 kWh na godzinę. Ich krótszy skok i prostsze sterowanie sprawiają, że są szybsze, idealne do montażu wielkoseryjnego.

Systemy wielopunktowe zużywają 1,2-1,8 kWh na godzinę, ponieważ wiele siłowników działa razem. Mimo to wiele z nich odzyskuje energię podczas zwalniania, poprawiając ogólną wydajność. Ich czasy cykli są nieco dłuższe, ale wzrost jakości części i zmniejszenie ilości odpadów często rekompensują tę różnicę.

Inżynieria na wynos: Prasy jednopunktowe wyróżniają się prostotą i szybkością. Prasy wielopunktowe wyróżniają się spójnością i jakością. Wybór najlepszego systemu zależy od tego, czy priorytetem w produkcji są szybkie cykle, czy zrównoważona precyzja na dużych powierzchniach.

Rozważania dotyczące projektu technicznego

Sztywność mechaniczna i sprzężenie zwrotne czujnika definiują precyzję prasowania. Analiza tych czynników projektowych pokazuje, w jaki sposób struktura, kalibracja i kontrola zapewniają długoterminową stabilność i dokładność.

Rozkład obciążenia i konstrukcja ramy

Rama prasy jest podstawą każdego precyzyjnego systemu. Każde wygięcie lub skręcenie zmienia sposób przenoszenia siły przez siłownik, co może wpływać na dokładność i jakość części.

- Prasy jednopunktowe muszą być odporne na zginanie poza osią, ponieważ cała siła przemieszcza się wzdłuż jednej linii środkowej. Większość z nich wykorzystuje ramę typu C lub H wykonaną z wysokowytrzymałej stali o module sprężystości bliskim 210 GPa.

- Prasy wielopunktowe rozłożenie obciążenia na kilka siłowników, tworząc bardziej złożone ścieżki naprężeń. Inżynierowie zazwyczaj przeprowadzają analizę elementów skończonych (MES) w celu zbadania zarówno ugięcia pionowego, jak i bocznego, aby utrzymać wszystkie punkty nacisku równolegle.

Dobrze zbudowana rama zazwyczaj ogranicza ugięcie do mniej niż 0,01 mm na 10 kN siły. Wzmocnione belki, grube kolumny prowadzące i dokładna obróbka pomagają ramie zachować równowagę i sztywność.

Sprzężenie zwrotne czujników i sterowanie w pętli zamkniętej

Serwoprasy zależą od czujników, które śledzą wydajność w czasie rzeczywistym.

- Ogniwa obciążnikowe monitorować siłę nacisku.

- Enkodery liniowe mierzy przemieszczenie w mikronach.

- Czujniki temperatury i wibracji wykrywanie niewielkich przesunięć lub niewspółosiowości.

W systemie jednopunktowym jedna pętla sprzężenia zwrotnego zarządza zarówno pozycją, jak i siłą. W systemie wielopunktowym każdy siłownik ma własne czujniki, które raportują do wspólnego kontrolera. System aktualizuje się co 1-2 milisekundy, równoważąc moment obrotowy i ruch we wszystkich osiach.

| Element sterujący | Pojedynczy punkt | Wielopunktowy |

|---|---|---|

| Kanały zwrotne | 1 | Wiele zsynchronizowanych |

| Interwał aktualizacji | 1-2 ms | 1-2 ms na oś |

| Typ sterowania | Pętla zamknięta (pojedyncza oś) | Koordynacja wieloosiowa |

| Wynagrodzenie | Lokalny | Globalny |

Procedury kalibracji i strojenia

Kalibracja zapewnia dokładność pras serwo podczas ciągłego użytkowania. W modelach jednopunktowych inżynierowie wyrównują suwak i matrycę, zerują czujnik wagowy i weryfikują przemieszczenie za pomocą mierników lub wskaźników.

W przypadku pras wielopunktowych kalibracja jest bardziej skomplikowana. Każdy siłownik musi najpierw zostać przetestowany samodzielnie, a następnie wyregulowany jako zsynchronizowana grupa. Inżynierowie stosują obciążenia testowe, aby potwierdzić, że wszystkie siłowniki równomiernie rozdzielają siłę. Wszelkie wykryte różnice są korygowane w oprogramowaniu.

Najlepsze praktyki w zakresie kalibracji:

- Należy używać certyfikowanych narzędzi kalibracyjnych lub czujników zgodnych z normami ISO.

- Sprawdzenie i ponowna kalibracja po wymianie narzędzi lub poważnej konserwacji.

- Sprawdź ponownie, gdy temperatura zmieni się o więcej niż ±5°C, aby skorygować rozszerzalność cieplną.

- Sprawdź płaskość powierzchni, naciskając płytkę kalibracyjną i mierząc zmiany siły.

Wnioski

Jednopunktowe i wielopunktowe serwoprasy odgrywają odrębną rolę w produkcji precyzyjnej. Systemy jednopunktowe oferują prostą konfigurację, szybką obsługę i niższe koszty - dzięki czemu idealnie nadają się do kompaktowych lub symetrycznych części, które wymagają dokładnej, ale zlokalizowanej siły.

Z drugiej strony, systemy wielopunktowe zapewniają zsynchronizowaną kontrolę i równomiernie rozłożone obciążenie. Są one preferowanym wyborem w przypadku większych lub bardziej złożonych zespołów, w których stała płaskość i równomierność nacisku mają kluczowe znaczenie dla jakości i niezawodności.

Chcesz znaleźć odpowiednią serwo prasę do swojej produkcji?

Nasz zespół inżynierów może przeanalizować projekt części, wymagania dotyczące obciążenia i cele procesu, aby zalecić optymalną konfigurację. Skontaktuj się z nami już dziś w celu uzyskania szczegółowej konsultacji i spersonalizowanego planu konfiguracji serwoprasy.Często zadawane pytania

Jaka jest główna różnica między prasowaniem jednopunktowym i wielopunktowym?

Prasowanie jednopunktowe przykłada siłę przez jeden siłownik, skupiając nacisk na jednym obszarze. Prasowanie wielopunktowe wykorzystuje kilka siłowników, które równomiernie rozkładają obciążenie, poprawiając płaskość i równowagę na większych powierzchniach.

Która metoda prasowania jest lepsza dla delikatnych komponentów?

Jednopunktowe prasy serwo najlepiej sprawdzają się w przypadku małych lub delikatnych części. Ich prosta konstrukcja i precyzyjna kontrola siły redukują wibracje i naprężenia, chroniąc wrażliwe komponenty.

Czy wielopunktowa prasa serwo może działać jako niezależna pojedyncza prasa?

Tak. Wiele systemów wielopunktowych może przełączać tryby, pozwalając siłownikom pracować osobno lub razem. Taka konfiguracja umożliwia jednej maszynie wydajne wykonywanie kilku różnych operacji prasowania.

Jak synchronizacja wpływa na jakość tłoczenia?

Synchronizacja zapewnia, że każdy siłownik porusza się w tym samym czasie i przykłada taką samą siłę. Bez niej różnice w czasie lub obciążeniu mogą powodować nierównomierne formowanie, niewspółosiowość lub zużycie narzędzia. Informacje zwrotne w czasie rzeczywistym zapewniają stabilną i powtarzalną jakość prasowania.

Jakie branże odnoszą największe korzyści z wielopunktowego prasowania serwo?

Branże takie jak elektronika, montaż baterii EV, urządzenia medyczne i systemy optyczne zyskują najwięcej. Sektory te wymagają zrównoważonego ciśnienia, czystej pracy i szczegółowego śledzenia procesu na poziomie mikronów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.