Jasna komunikacja jest jednym z najpotężniejszych narzędzi w produkcji blach. Nawet jedno źle zrozumiane słowo może przesunąć gięcie o milimetr, źle ustawić zawias lub spowodować awarię części podczas montażu. Inżynierowie mogą projektować z myślą o jednej definicji, podczas gdy warsztat kieruje się inną. Gdy tak się dzieje, wyceny stają się niedokładne, próbki wymagają przeróbek, a produkcja spowalnia.

Wiele zespołów napotyka te problemy, nie zdając sobie sprawy z ich przyczyny. Kupujący może zażądać "wąskiej tolerancji", ale termin ten oznacza różne rzeczy dla różnych fabryk. Inżynier może ustawić promień gięcia, który wygląda dobrze na ekranie, ale materiał pęka podczas procesu formowania. Problemy te często przypominają błędy produkcyjne, ale ich podstawowa przyczyna często tkwi w niejasnej terminologii używanej na etapie projektowania.

Celem niniejszego przewodnika jest zapobieganie powstawaniu takich luk. W poniższych sekcjach wyjaśniono terminy związane z blachą, które mają wpływ na koszty, dokładność i długoterminową wydajność. Każdy termin pojawia się codziennie na hali produkcyjnej, w przeglądach projektów i w zapytaniach ofertowych.

Terminy związane z projektowaniem i DFM

Dobre projekty zależą od zrozumienia, jak zachowuje się metal podczas zginania lub formowania. Poniższe terminy pomagają zespołom uniknąć pęknięć, wypaczeń i dryftu wymiarowego podczas produkcji.

Promień zgięcia

Promień gięcia to wewnętrzny promień powstający podczas zginania metalu. Wpływa on na pękanie, rozciąganie i wytrzymałość końcową. Zbyt mały promień powoduje, że materiał rozciąga się poza swoje granice, szczególnie w przypadku stali nierdzewnej lub aluminium.

Większość projektów rozpoczyna się od promienia równego 1× grubości materiału. Bardziej złożone stopy - takie jak stal nierdzewna lub stal o wysokiej wytrzymałości - często wymagają 1,5× do 2×. Prawidłowy promień zmniejsza sprężynowanie i pomaga tworzyć czystsze, bardziej precyzyjne kąty.

Przykład:

Wspornik ze stali nierdzewnej o grubości 1,0 mm i promieniu 0,5 mm często pęka na linii zgięcia. Zwiększenie promienia do 1,0-1,5 mm zwykle eliminuje ten problem.

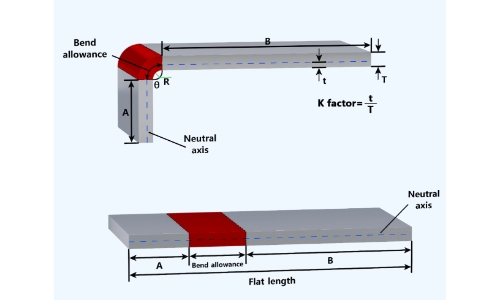

Współczynnik K

Współczynnik K określa położenie osi neutralnej podczas zginania. Oś ta nie rozciąga się ani nie ściska. Jej położenie określa stopień wydłużenia materiału.

Gięcie pneumatyczne zazwyczaj daje współczynniki K w zakresie od 0,3 do 0,5. Gięcie do dołu lub wyginanie ściska metal głębiej, przesuwając oś neutralną do wewnątrz. Zastosowanie prawidłowego współczynnika K zapewnia dokładne długości płaskiego wzoru i zapobiega przesuwaniu się otworów po gięciu.

Zastosowanie w świecie rzeczywistym:

Nieprawidłowe współczynniki K są jednym z najczęstszych powodów, dla których płaskie wzory nie pasują do gotowych części.

Dodatek za zgięcie i odliczenie za zgięcie

Dodatek za zginanie (BA) mierzy długość łuku utworzonego przez gięcie. Odjęcie gięcia (BD) kompensuje, jak bardzo długość kołnierza musi się zmienić, aby uzyskać dokładne wymiary.

Obie wartości zależą od grubości, promienia, kąta i współczynnika K. Nieprawidłowe wartości BA lub BD prowadzą do niedopasowanych krawędzi, niedomykania się drzwi lub niewspółosiowości zakładek. Dokładne wartości skracają czas potrzebny na dostrojenie prototypu.

Dlaczego ma to znaczenie:

Błąd 0,2 mm w BA na pojedynczym zagięciu może się zwielokrotnić na wielu zagięciach w obudowie.

Długość kołnierza

Długość kołnierza to prosty odcinek wychodzący z zagięcia. Prasy krawędziowe wymagają minimalnej długości kołnierza dla bezpiecznego mocowania. Standardowe wytyczne to:

Minimalny kołnierz = 4× grubość + promień gięcia

Krótsze kołnierze mogą ślizgać się podczas gięcia lub powodować zakłócenia w oprzyrządowaniu. Odpowiednia długość kołnierza zapewnia stabilne, powtarzalne formowanie.

Przykład:

Część stalowa o grubości 1,5 mm z kołnierzem o grubości 3 mm jest często niemożliwa do uformowania bez specjalnego oprzyrządowania.

Tolerancja i stos tolerancji

Tolerancja określa dopuszczalne odchylenia dla danego wymiaru. Podczas formowania blachy często stosuje się tolerancje od ±0,1 mm do ±0,3 mm, w zależności od geometrii i procesu.

Zbieżność tolerancji odnosi się do nagromadzenia drobnych odchyleń w wielu cechach. Nawet jeśli każdy wymiar mieści się w specyfikacji, łączny błąd może spowodować niewspółosiowość zawiasów, otworów montażowych lub lokalizacji PCB.

Dlaczego stack-up ma znaczenie:

W dużej obudowie odchylenie o 0,2 mm w pięciu miejscach może skutkować niewspółosiowością o wartości 1,0 mm na końcowym etapie montażu.

Odskoczyć

Odskoczyć Występuje, gdy metal rozluźnia się po zginaniu i nieznacznie powraca do swojego pierwotnego kształtu. Stal nierdzewna, stal o wysokiej wytrzymałości i aluminium często wykazują większe sprężynowanie niż stal miękka.

Wartości zazwyczaj wahają się od 1° do 5°, w zależności od grubości, kąta, narzędzia i stopu. Projektanci kompensują to poprzez nadmierne gięcie lub dostosowanie oprzyrządowania. Planowanie sprężynowania poprawia spójność we wszystkich partiach.

Praktyczne spostrzeżenia:

Ignorowanie sprężynowania jest jedną z najczęstszych przyczyn niespójności kątów między prototypami a częściami produkowanymi masowo.

Określenia materiału i grubości

Wybór materiału wpływa na wytrzymałość, odporność na korozję, wagę i łatwość formowania części. Terminy te pomagają zespołom wybrać odpowiedni arkusz zarówno pod kątem funkcji, jak i kosztów.

Miara a grubość

Miernik jest systemem numerycznym używanym do opisu grubości, ale wartości miernika zmieniają się w zależności od materiału.

Przykład:

- Stal o grubości 16 mm ≈ 1,52 mm

- Aluminium o grubości 16 mm ≈ 1,29 mm

Ponieważ grubość różni się w zależności od stopu, większość fabryk preferuje stosowanie milimetrów lub cali. Bezpośrednie wartości grubości eliminują zamieszanie i sprawiają, że gięcie i spawanie jest bardziej przewidywalne.

Punkt bólu:

Każdego roku fabryki otrzymują rysunki wykorzystujące niewłaściwy system pomiarowy. Prowadzi to do nieprawidłowych wyników gięcia i opóźnień w wycenach.

Rodzaje stopów

Różne stopy wykazują różne zachowania podczas cięcia, formowania i spawania.

- Łagodna stal Łatwo się wygina, czysto spawa i jest materiałem opłacalnym.

- Stal nierdzewna są odporne na korozję, ale często wymagają większych promieni gięcia i większej mocy podczas cięcia.

- Aluminium jest lekki i odporny na korozję, ale mięknie pod wpływem ciepła, jeśli spawanie nie jest kontrolowane.

Przykład:

Wspornik zawiasu ze stali nierdzewnej o małym promieniu wewnętrznym często pęka, chyba że promień zostanie zwiększony lub użyty zostanie wyżarzony materiał.

Wybór odpowiedniego stopu umożliwia zespołom skuteczne zrównoważenie wytrzymałości, trwałości, kosztów i wyglądu.

Kierunek ziarna

Kierunek ziarna wynika z procesu walcowania.

- Pochylenie się równoległy do ziarna zwiększa ryzyko pękania.

- Pochylenie się w poprzek Ziarno poprawia plastyczność i zapewnia gładsze rezultaty.

Jest to szczególnie istotne w przypadku stopów aluminium, takich jak 5052 i 6061.

Przykład:

Panel 6061 wygięty równolegle do włókien pod ostrym kątem często tworzy pęknięcia. Obrócenie części o 90° rozwiązuje problem bez zmiany grubości.

Pozostałość

Pozostałość to arkusz pozostały po wycięciu wszystkich części. Pozostałości zależą od tego, jak dobrze części są zagnieżdżone. Lepsze zagnieżdżanie zmniejsza ilość odpadów i obniża koszty materiałów.

W przypadku zamówień o dużej objętości, planowanie pozostałości wpływa na rentowność. Kupujący, którzy pytają o wykorzystanie resztek, często otrzymują dokładniejsze wyceny.

Przykład:

Przejście ze słabego nestingu na zoptymalizowany często pozwala zaoszczędzić 3-8% materiału na znaczących częściach.

Terminy dotyczące cięcia i formowania

Cięcie definiuje kształt. Formowanie przekształca płaski wzór w trójwymiarową część. Terminy te wyjaśniają procesy wpływające na dokładność i jakość wykończenia.

Cięcie laserowe

Cięcie laserowe wykorzystuje skupioną wiązkę do tworzenia precyzyjnych kształtów. Typowe tolerancje wynoszą od ±0,1 do ±0,2 mm, w zależności od materiału i grubości.

Lasery wytwarzają czyste krawędzie i mogą obsługiwać złożone kształty bez potrzeby stosowania specjalnych narzędzi. Są idealne do prototypów, mieszanych partii i szczegółowych projektów.

Punkt bólu:

Konstrukcje z ostrymi narożnikami wewnętrznymi mogą się przegrzewać lub powodować mikropęknięcia. Dodanie małego promienia rozwiązuje ten problem.

Wykrawanie / wykrawanie rewolwerowe CNC

Wbijanie wykorzystuje narzędzie i matrycę do mechanicznego wycinania lub formowania kształtów. Jest to szybkie i opłacalne rozwiązanie w przypadku dużych zamówień, szczególnie w przypadku powtarzających się wzorów, takich jak żaluzje i otwory.

Wykrawanie jest bardziej opłacalne w skali, ale wymaga użycia odpowiednich rozmiarów stempli. Duże lub niestandardowe kształty mogą wymagać nowego oprzyrządowania.

Przykład:

Panel wentylacyjny z setkami identycznych otworów jest zwykle tańszy do wykrawania niż do cięcia laserowego.

Gratowanie

Gratowanie usuwa ostre krawędzie pozostałe po cięciu. Poprawia to bezpieczeństwo, ułatwia płynny montaż części i zapewnia silną przyczepność farby lub powłoki proszkowej.

Fabryki wykorzystują do obróbki materiałów szczotkowanie, bębnowanie, szlifowanie lub zautomatyzowane maszyny do usuwania zadziorów. Pominięcie tego kroku prowadzi do wad powłoki i zagrożeń dla bezpieczeństwa.

Hem

Obszycie to zagięta krawędź, która zwiększa sztywność i usuwa ostre krawędzie. Jest ono powszechnie stosowane w drzwiach, osłonach i wspornikach.

Odpowiednia szerokość obszycia zapobiega pękaniu. Projekty wykorzystujące obszycia zapewniają większe bezpieczeństwo i czystszy wygląd bez zwiększania grubości materiału.

Żebra i żaluzje

Żebra usztywniają panele bez zwiększania wagi. Żaluzje umożliwiają przepływ powietrza przy zachowaniu wytrzymałości.

Cechy te wymagają specjalnego oprzyrządowania. Są one szeroko stosowane w obudowach elektrycznych, systemach HVAC i osłonach maszyn.

Przykład:

Panel o grubości 1,2 mm z żebrami może dorównać sztywnością płaskiemu panelowi o grubości 2,0 mm, zmniejszając zarówno wagę, jak i koszty.

Terminy dotyczące spawania i łączenia

Łączenie zamienia oddzielne elementy w kompletny zespół. Wybór odpowiedniej metody zależy od potrzeb wytrzymałościowych, wyglądu i szybkości produkcji.

Spawanie TIG

Spawanie TIG zapewnia czyste, precyzyjne spoiny z minimalną ilością odprysków. Idealnie nadaje się do stali nierdzewnej i aluminium.

Daje wysokiej jakości spoiny, ale wymaga więcej czasu niż spawanie MIG. Metoda TIG jest często stosowana w przypadku widocznych powierzchni, części medycznych i komponentów o wysokiej wartości.

Przykład:

Kosmetyczna obudowa ze stali nierdzewnej prawie zawsze wykorzystuje metodę TIG do uzyskania gładkich szwów narożnych.

Spawanie MIG-em

Spawanie MIG wykorzystuje ciągły posuw drutu. Jest ono szybsze niż TIG i dobrze sprawdza się w przypadku grubszych elementów stalowych.

Jest szeroko stosowana do ram, ciężkich wsporników i obudów przemysłowych. Spoiny MIG są mocne, ale mogą nie oferować takiej samej jakości wykończenia jak TIG.

Zgrzewanie punktowe

Zgrzewanie punktowe łączy dwa arkusze poprzez zastosowanie nacisku i prądu elektrycznego w jednym punkcie. Jest to metoda szybka, powtarzalna i ekonomiczna.

Najlepiej sprawdza się w przypadku połączeń zakładkowych i stałej grubości. Jest stosowany w szafkach, częściach samochodowych i metalowych drzwiach.

Instalacja sprzętu

Osprzęt samozaciskowy dodaje gwinty do cienkiej blachy. Typowe rodzaje obejmują nakrętki, kołki i elementy dystansowe.

Prawidłowy rozmiar otworu i grubość blachy mają kluczowe znaczenie. Prawidłowo zainstalowany sprzęt pozostaje na swoim miejscu i zapewnia solidne wsparcie dla PCB i pokryw.

Zakładki i gniazda

Wypustki i szczeliny pomagają wyrównać części podczas spawania lub montażu. Zmniejszają liczbę mocowań, przyspieszają produkcję i poprawiają dokładność.

Fabryki często wbudowują elementy z wypustkami i rowkami w obudowy i ramy, aby prowadzić części na miejsce.

Punkt bólu:

Bez funkcji wyrównywania spawacze często spędzają dodatkowy czas na ręcznym dopasowywaniu części.

Warunki wykończenia

Wykończenie chroni części przed korozją, poprawia wygląd i wpływa na dopasowanie wymiarowe. Właściwe wykończenie zależy od środowiska i wymagań projektowych.

Malowanie proszkowe

Malowanie proszkowe to sucha, elektrostatyczna metoda wykańczania, która tworzy sztywną, odporną na korozję powierzchnię. Typowa grubość wynosi od 60 do 100 μm, w zależności od koloru i geometrii materiału.

Daje to jednolite wykończenie, ale dodaje mierzalne narosty wokół krawędzi i otworów. Projektanci muszą wziąć to pod uwagę, aby uniknąć zakłóceń podczas montażu.

Przykład:

Otwór o średnicy 5,0 mm może skurczyć się do 4,8 mm po powlekaniu, co może mieć wpływ na dopasowanie śruby, jeśli nie zostanie to uwzględnione.

Anodowanie

Anodowanie wzmacnia zewnętrzną powierzchnię aluminium i zwiększa odporność na korozję. Zapewnia również stabilne, odporne na zarysowania wykończenie.

Typowa grubość waha się od:

- 5-15 μm dla typu II (kosmetyczny)

- 20-25 μm dla typu III (twarda anodyzacja)

W przeciwieństwie do malowania proszkowego, anodowanie tworzy się w strukturze metalu, co minimalizuje zmiany wymiarów.

Przypadek użycia:

Obudowy aluminiowe z ciasnymi zawiasami często wybierają anodowanie, aby zapobiec gromadzeniu się powłoki.

Powłoka galwaniczna / cynkowa

Cynkowanie chroni stal przed rdzą, tworząc cienką warstwę protektorową. Nawet w przypadku zarysowania cynk spowalnia korozję, utleniając się jako pierwszy.

Powłoka galwaniczna jest cienka i nie ma prawie żadnego wpływu na tolerancję. Jest to powszechne w przypadku wsporników, elementów złącznych i komponentów przemysłowych o dużej objętości, gdzie kontrola kosztów ma znaczenie.

Wykończenie ziarniste / szczotkowane

Graining tworzy kierunkową szczotkowaną teksturę na stali nierdzewnej lub aluminium. Ukrywa drobne zadrapania i poprawia wygląd.

Wykończenie to jest popularne w przypadku urządzeń, paneli sterowania i odsłoniętych powierzchni. Dopasowanie kierunku słojów na panelach zapewnia spójny wygląd.

Przykład:

Jeśli drzwi szafy i rama mają różne kierunki usłojenia, niedopasowanie staje się widoczne pod światło.

Warunki jakości i kontroli

Warunki jakości określają, w jaki sposób dokładność, powtarzalność i stabilność są mierzone i oceniane. Kontrole te chronią zarówno wydajność, jak i koszty.

FAI (kontrola pierwszego artykułu)

Kontrola pierwszego artykułu weryfikuje, czy pierwsza wyprodukowana część jest zgodna z zatwierdzonym rysunkiem. Sprawdza każdy krytyczny wymiar, materiał i cechę formowania.

FAI jest niezbędna w przypadku nowych projektów, zespołów z częściami współpracującymi i produktów o wąskich tolerancjach. Zapobiega to nieprawidłowej produkcji dużych partii.

Płaskość / prostopadłość

Płaskość zapewnia, że powierzchnia jest równa i nie jest wypaczona. Prostopadłość sprawdza, czy dwie powierzchnie stykają się dokładnie pod kątem 90°.

Słaba płaskość może powodować luki montażowe, wycieki światła lub problemy z montażem PCB. Słaba prostopadłość może powodować niewspółosiowość drzwi lub powstawanie szczelin w obudowach.

Cpk / Zdolność procesowa

Cpk mierzy, jak konsekwentnie proces produkcyjny pozostaje w granicach tolerancji. Proces o wartości Cpk wynoszącej 1,33 lub więcej jest uważany za stabilny w większości branż.

Wskaźnik ten umożliwia nabywcom ocenę wiarygodności dostawców. Wysokie wartości Cpk zmniejszają liczbę odpadów, przeróbek i ukrytych zagrożeń dla jakości.

Przykład:

Proces gięcia z niskim współczynnikiem Cpk wytwarza różne kąty w ciągu dnia, co powoduje problemy z montażem.

Urządzenia Go / No-Go

Przyrządy Go/No-Go zapewniają szybką kontrolę kluczowych wymiarów. Są one powszechnie stosowane w produkcji wielkoseryjnej, ponieważ skracają czas kontroli.

Oprzyrządowanie to pomaga utrzymać stałą jakość i zapobiega przemieszczaniu się wadliwych części.

Warunki produkcji i oprzyrządowania

Terminy te wyjaśniają, w jaki sposób projekty skalują się od prototypów do powtarzalnej produkcji i jak wybór narzędzi wpływa na koszty i wydajność.

Prototyp a produkcja

Części prototypowe wykorzystują elastyczne procesy, takie jak cięcie laserowe i spawanie ręczne. Umożliwiają one szybkie przeglądy i aktualizacje projektu.

Części produkcyjne wymagają stabilnych procesów, mocowań i spójnego oprzyrządowania. Zmniejsza to koszty jednostkowe i poprawia powtarzalność po zablokowaniu projektu.

Narzędzia miękkie vs. narzędzia twarde

Miękkie oprzyrządowanie wykorzystuje proste, tańsze narzędzia, które są odpowiednie do produkcji małych i średnich partii. Działa dobrze, gdy projekty są nadal w stanie płynności.

Złożone oprzyrządowanie wykorzystuje trwałe matryce zaprojektowane specjalnie do wydłużonych serii produkcyjnych. Obniża to koszty jednostkowe przy produkcji seryjnej, ale wymaga wyższej inwestycji początkowej.

Przykład:

Projekt obejmujący tylko 300-500 części rocznie zazwyczaj wykorzystuje miękkie oprzyrządowanie, podczas gdy zamówienie na 10 000 części korzysta ze złożonego oprzyrządowania.

Zagnieżdżanie

Nesting układa części na arkuszu w celu zmniejszenia ilości odpadów. Dobry nesting poprawia wykorzystanie materiału o 3-15%, w zależności od geometrii.

Lepsze zagnieżdżanie obniża koszty, zmniejsza ilość odpadów i skraca czas dostawy.

Rozmiar partii

Wielkość partii wpływa na koszty, czas konfiguracji, szybkość produkcji i kontrolę zapasów.

- Małe partie = elastyczność, ale wyższy koszt jednostkowy

- Duże partie = wydajność, ale mniejsza elastyczność

Wybór odpowiedniego rozmiaru zależy od stabilności projektu i planowania popytu.

Wnioski

Produkcja blach działa najlepiej, gdy wszyscy używają tego samego języka technicznego. Gdy zespoły rozumieją te terminy, projekty stają się łatwiejsze do zbudowania, wyceny są zgodne z rzeczywistymi warunkami, a produkcja pozostaje stabilna. Ta wspólna wiedza pomaga również zapobiegać błędom podczas gięcia, spawania, formowania i wykańczania. Zapewnia inżynierom, kupującym i producentom płynniejszy sposób współpracy.

Nasi inżynierowie mogą pomóc w uzyskaniu mniejszej liczby poprawek, czystszych zagięć i krótszych czasów realizacji. Podziel się z nami swoimi rysunkamia my dokonamy przeglądu projektu, sprawdzimy możliwości produkcyjne i bezpłatnie prześlemy szczegółowy raport DFM.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.