Koszty produkcji blach często zaskakują inżynierów i kupujących. Rosnące ceny materiałów, złożone projekty i napięte terminy stanowią wyzwanie dla budżetu. Co jednak wpływa na te wydatki i jak można je kontrolować? Przeanalizujmy kluczowe czynniki i praktyczne strategie optymalizacji wydatków bez poświęcania jakości.

Wybór materiału, złożoność projektu, robocizna i wielkość produkcji mają bezpośredni wpływ na koszty - grubsze metale, takie jak stal nierdzewna, kosztują więcej niż aluminium. Proste zagięcia i standardowe wzory otworów skracają czas obróbki, a zamówienia hurtowe często obniżają ceny jednostkowe. Aby zaoszczędzić pieniądze, należy wcześnie uprościć projekty i porównać oferty dotyczące gatunków materiałów i opcji wykończenia.

Przeanalizujmy główne czynniki wpływające na koszty i zbadajmy, w jaki sposób można zoptymalizować projekt pod kątem lepszego budżetowania.

Podstawowe składniki kosztów produkcji blach

Zrozumienie czterech filarów kosztów produkcji pomaga kontrolować budżet. Elementy te mają wpływ na każdy projekt, niezależnie od jego wielkości i złożoności.

Koszty materiałów

Surowce stanowią podstawę budżetu projektu i zazwyczaj stanowią 40-60% całkowitych kosztów. Wybór odpowiedniego materiału równoważy wymagania dotyczące wydajności z ograniczeniami kosztowymi.

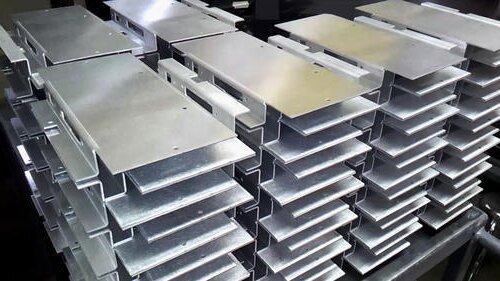

Typowe materiały stosowane w produkcji blach

Produkcja blach powszechnie wykorzystuje stal nierdzewną, aluminium i stal węglową. Każdy materiał ma unikalne właściwości, takie jak wytrzymałość, waga i odporność na korozję, co wpływa na jego przydatność do różnych zastosowań.

Różnice cenowe w zależności od rodzaju, grubości i gatunku materiału

Koszty materiałów znacznie się różnią. Przykładowo, stal nierdzewna waha się od $3.0-$4.5/kg, podczas gdy aluminium kosztuje $1.6-$3.2/kg. Grubsze arkusze i materiały wyższej jakości również podnoszą ceny. Przy obliczaniu kosztów należy zawsze uwzględniać naddatki na krawędzie (6-10 mm) i ilość odpadów (10%-25%).

Wpływ wahań rynkowych na koszty materiałów

Ceny materiałów mogą ulegać zmianom ze względu na popyt rynkowy, kwestie związane z łańcuchem dostaw lub wydarzenia globalne. Przykładowo, ceny aluminium często rosną w okresie wysokiego popytu w branżach takich jak lotnictwo czy motoryzacja. Regularnie monitoruj trendy rynkowe, aby dostosować swój budżet.

Koszty pracy

Pomimo postępów w automatyzacji prac blacharskich, czynnik ludzki pozostaje kluczowy. Inteligentna alokacja siły roboczej może wpłynąć na rentowność projektu.

Wykwalifikowana siła robocza a zautomatyzowane procesy: Jak siła robocza wpływa na ceny

Wykwalifikowana siła robocza jest niezbędna do wykonywania złożonych zadań, takich jak spawanie lub precyzyjne gięcie, ale wiąże się z wyższymi kosztami. Zautomatyzowane procesy, takie jak wykrawanie CNC, zmniejszają koszty pracy, ale wymagają znacznych inwestycji początkowych.

Regionalne różnice w kosztach pracy

Koszty pracy różnią się w zależności od regionu. Na przykład siła robocza w Azji Południowo-Wschodniej może kosztować $4,4 za godzinę, podczas gdy stawki w USA lub Europie są wyższe. Rozważ regionalne źródła zaopatrzenia, aby zrównoważyć jakość i koszty.

Szkolenie i wiedza specjalistyczna: Jak złożoność wpływa na koszty pracy

Złożone projekty wymagają bardziej wykwalifikowanych pracowników, co zwiększa koszty pracy. Szkolenie pracowników do wykonywania specjalistycznych zadań również może zwiększyć wydatki. Uproszczenie projektów i standaryzacja procesów może obniżyć te koszty.

Koszty maszyn i urządzeń

Nowoczesny sprzęt produkcyjny stanowi znaczną inwestycję, ale zapewnia precyzję i wydajność. Różne procesy mają różne struktury kosztów, które wpływają na wyniki finansowe.

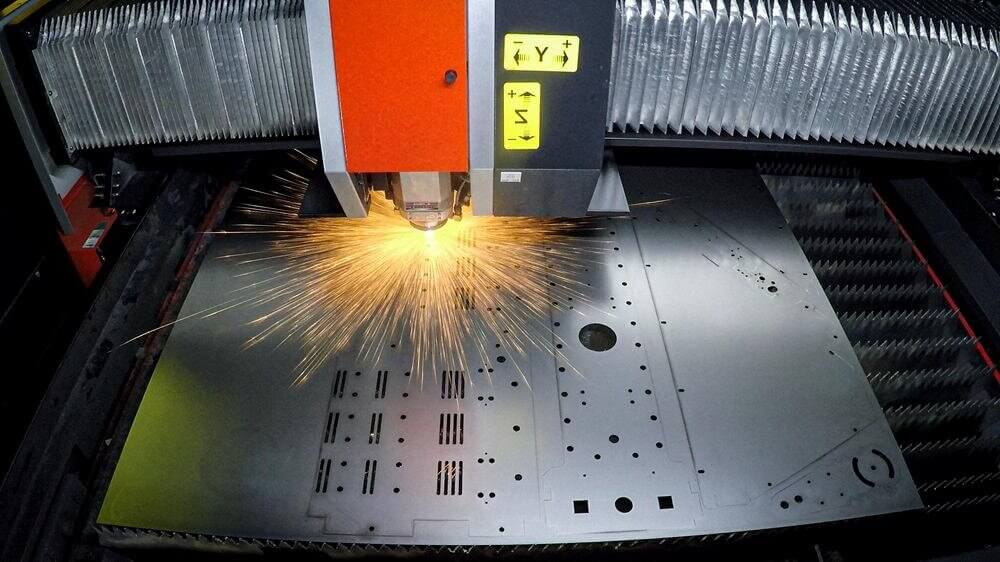

Cięcie laserowe, obróbka CNC, tłoczenie i gięcie: podział kosztów

Cięcie laserowe kosztuje $13-$20 /godzinę, podczas gdy Wykrawanie CNC średnio $27/godz. Gięcie kosztuje $0.011-$0.024 za godzinę. schylać sięoraz spawanie dodaje $3.5/m dla szwów ciągłych. Każdy proces ma unikalne czynniki kosztowe, takie jak amortyzacja maszyny i zużycie energii.

Zużycie energii i koszty utrzymania

Maszyny takie jak wycinarki laserowe o mocy 4 kW zużywają znaczną ilość energii, co zwiększa koszty operacyjne. Regularna konserwacja jest również niezbędna, aby uniknąć przestojów i wydatków na naprawy.

Wpływ postępu technologicznego na efektywność kosztową

Nowsze maszyny są szybsze i bardziej precyzyjne, zmniejszając nakład pracy i straty materiałowe. Na przykład zaawansowane oprogramowanie do nestingu może obniżyć koszty materiałów o 40%-60% w przypadku zamówień masowych.

Koszty narzędzi i konfiguracji

Początkowe koszty konfiguracji mogą znacząco wpłynąć na cenę jednostkową, zwłaszcza w przypadku mniejszych serii produkcyjnych. Strategiczne decyzje dotyczące oprzyrządowania przynoszą korzyści przez cały cykl życia projektu.

Jednorazowe koszty narzędzi do tłoczenia i formowania

Niestandardowe oprzyrządowanie dla cechowanie Lub formowanie może kosztować $210-$420 za zestaw. Są to wydatki jednorazowe, ale mogą znacząco wpłynąć na początkowe koszty projektu.

Koszty przygotowania prototypu w porównaniu z produkcją masową

Ze względu na niestandardowe konfiguracje, prototypowanie często wiąże się z wyższymi kosztami konfiguracji. Produkcja masowa korzysta z ekonomii skali, zmniejszając koszty konfiguracji na jednostkę.

Strategie oszczędzania kosztów w celu zmniejszenia wydatków na narzędzia

W miarę możliwości używaj standardowego oprzyrządowania. Rozważ zamówienia hurtowe, aby rozłożyć koszty oprzyrządowania na więcej jednostek w przypadku części niestandardowych. Dodatkowo, warto rozważyć alternatywne procesy, takie jak nitowanie, które może zmniejszyć koszty robocizny i narzędzi o 25%.

Koszty specyficzne dla procesu

Każdy proces produkcji wnosi unikalną wartość i koszty do projektu blacharskiego. Zrozumienie tych specyficznych dla procesu czynników pomaga w podejmowaniu decyzji, które równoważą jakość z ograniczeniami budżetowymi.

Cięcie kosztów

Operacje cięcia tworzą podstawę dla wszystkich kolejnych procesów. Wybrana metoda wpływa nie tylko na koszty początkowe, ale także na dalsze operacje.

Cięcie laserowe vs. cięcie plazmowe vs. cięcie strumieniem wody: porównanie kosztów

Cięcie laserowe jest precyzyjne i kosztuje $13-$20 za godzinę, idealne do cienkich materiałów. Cięcie plazmowe jest tańszy w przypadku grubszych metali, ale mniej dokładny. Cięcie strumieniem wody działa dla wszystkich materiałów, ale jest wolniejsza i droższa, kosztując $1.5-$3.0/m.

Czynniki wpływające na wydajność cięcia i ceny

Koszty cięcia zależą od rodzaju, grubości i złożoności materiału. Grubsze materiały wymagają więcej energii i czasu, co zwiększa koszty. Skomplikowane projekty z wieloma otworami lub krzywiznami również podnoszą ceny ze względu na dłuższy czas obróbki.

Jak grubość i złożoność materiału wpływa na koszty cięcia

Grubsze materiały spowalniają prędkość cięcia i szybciej zużywają narzędzia, podnosząc koszty. Złożone projekty o wąskich tolerancjach wymagają większej precyzji, co zwiększa nakład pracy i wydłuża czas pracy maszyn. Aby zaoszczędzić pieniądze, należy uprościć projekty i wybrać odpowiednią metodę cięcia.

Koszty gięcia i formowania

Gięcie przekształca płaski metal w funkcjonalne kształty 3D, ale wprowadza znaczące zmienne kosztowe. Wybór metody formowania ma bezpośredni wpływ zarówno na inwestycję w oprzyrządowanie, jak i na cenę jednostkową.

Prasa krawędziowa a formowanie rolkowe: różnice w kosztach

Prasy krawędziowe są wszechstronne i kosztują $0.011-$0.024 za gięcie, odpowiednie dla małych partii. Formowanie rolkowe jest szybsze i tańsze w przypadku dużych ilości, ale wymaga drogiego niestandardowego oprzyrządowania.

Precyzja i tolerancje: jak wpływają na koszty

Węższe tolerancje wymagają bardziej precyzyjnych maszyn i wykwalifikowanych operatorów, co zwiększa koszty. Luźne tolerancje mogą zmniejszyć koszty, ale mogą wpłynąć na jakość produktu. Zrównoważ precyzję z kosztami, aby spełnić wymagania projektu.

Optymalizacja sekwencji gięcia w celu redukcji kosztów

Zaplanuj sekwencję gięcia, aby zminimalizować czas ustawiania i obsługi maszyny. Mniejsza liczba ustawień oznacza niższe koszty robocizny i maszyny. Użyj oprogramowania do symulacji i optymalizacji sekwencji przed rozpoczęciem produkcji.

Koszty spawania i montażu

Operacje łączenia często stanowią najbardziej pracochłonny etap produkcji. Właściwe podejście do spawania równoważy wymagania wytrzymałościowe z wydajnością produkcji.

MIG, TIG i spawanie punktowe: wpływ na koszty

Spawanie MIG-em jest szybki i kosztuje $3.5/m, co jest idealne dla grubych materiałów. Spawanie metodą TIG jest wolniejsze i droższe, ale zapewnia lepszą precyzję w przypadku cienkich metali. Spawanie punktowe kosztuje $0,07 za punkt i świetnie nadaje się do montażu blach.

Spawanie pracochłonne a spawanie zrobotyzowane: porównanie efektywności kosztowej

Spawanie wymagające dużego nakładu pracy jest elastyczne, ale kosztowne ze względu na płace wykwalifikowanych pracowników. Spawanie zrobotyzowane jest szybsze i bardziej spójne, co z czasem zmniejsza koszty pracy. Wymaga jednak wyższej inwestycji początkowej.

Alternatywy mocowania: nity, śruby i kleje a koszty spawania

Nity i śruby są tańsze i szybsze niż spawanie, co pozwala zaoszczędzić do 25% na kosztach pracy. Kleje są lekkie i ekonomiczne, ale mogą nie nadawać się do zastosowań o wysokiej wytrzymałości. Wybierz metodę, która równoważy cenę i wydajność.

Koszty wykończenia i obróbki powierzchni

Obróbka powierzchni zapewniają zarówno estetyczny wygląd, jak i funkcjonalną ochronę. Wybór odpowiedniego wykończenia oznacza rozważenie kosztów początkowych i wymagań dotyczących długoterminowej trwałości.

Malowanie proszkowe, anodowanie i powlekanie galwaniczne: podział kosztów

Malowanie proszkowe Kosztuje $1.1-$2.6/m² i doskonale nadaje się do ogólnego użytku. Anodowanie kosztuje $2,9-$7,1/m² i idealnie nadaje się do elektroniki. Podobnie jak niklowanie, powlekanie galwaniczne kosztuje $4.3-$11.4/m² i nadaje się do trudnych warunków.

Jak wykończenie powierzchni wpływa na trwałość i cenę

Lepsze wykończenia zwiększają trwałość, ale kosztują więcej. Na przykład anodowanie zwiększa odporność na korozję, ale jest droższe niż malowanie proszkowe. Dopasuj wykończenie do zamierzonego zastosowania produktu, aby uniknąć nadmiernych wydatków.

Zgodność z przepisami dotyczącymi ochrony środowiska i jej wpływ na koszty wykończenia

Ekologiczne wykończenia i metody utylizacji odpadów mogą zwiększyć koszty. Na przykład powłoki na bazie wody lub proszki o niskiej zawartości LZO mogą kosztować więcej z góry, ale pomagają spełnić przepisy i uniknąć kar.

Wpływ wielkości i skali produkcji na koszty

Wielkość produkcji jest często największym czynnikiem decydującym o kosztach jednostkowych. Zrozumienie efektów skali pomaga w podejmowaniu strategicznych decyzji dotyczących wielkości partii i planowania produkcji.

Prototypowanie a produkcja masowa

Przepaść między kosztami prototypu a kosztami produkcji masowej może być szokująca bez odpowiedniego planowania. Inteligentne strategie mogą pomóc w pokonaniu tej przepaści finansowej przy jednoczesnym zachowaniu jakości.

Dlaczego produkcja małoseryjna jest droższa w przeliczeniu na jednostkę

Produkcja małoseryjna kosztuje więcej w przeliczeniu na jednostkę, ponieważ koszty konfiguracji i oprzyrządowania rozkładają się na mniejszą liczbę części. Niestandardowe konfiguracje, częste regulacje maszyn i wyższe nakłady pracy również zwiększają koszty.

Korzyści finansowe wynikające z ekonomii skali

Masowa produkcja obniża koszty jednostkowe poprzez rozłożenie stałych wydatków, takich jak oprzyrządowanie i konfiguracja, na wiele części. Zautomatyzowane procesy i masowe zakupy materiałów dodatkowo obniżają koszty, czyniąc produkcję na dużą skalę bardziej ekonomiczną.

Strategie efektywnego kosztowo prototypowania

Wykorzystanie standardowych materiałów i procesów w celu skrócenia czasu konfiguracji. Uproszczenie konstrukcji w celu zminimalizowania kosztów obróbki i robocizny. Rozważ drukowanie 3d lub modułowe oprzyrządowanie do tanich prototypów przed rozpoczęciem pełnej produkcji.

Projekty niestandardowe a standardowe

Wybór projektu na wczesnym etapie rozwoju blokuje około 70% kosztów produkcji. Równoważenie personalizacji ze standaryzacją tworzy najlepsze warunki dla opłacalnej produkcji.

Jak złożone geometrie zwiększają koszty produkcji

Złożone projekty wymagają specjalistycznego oprzyrządowania, dłuższego czasu obróbki i wykwalifikowanej siły roboczej. Wąskie tolerancje i skomplikowane cechy zwiększają również ilość odpadów materiałowych i koszty kontroli, zwiększając ogólne wydatki.

Korzyści ze standaryzacji projektu w celu redukcji kosztów

Standaryzowane projekty wykorzystują wspólne materiały, narzędzia i procesy, zmniejszając koszty konfiguracji i produkcji. Upraszczają również zaopatrzenie i zarządzanie zapasami, oszczędzając czas i pieniądze.

Ekonomiczne strategie projektowania części blaszanych

Unikaj niepotrzebnych zagięć, cięć i spawów. Używaj standardowych rozmiarów i kształtów otworów, aby zminimalizować liczbę niestandardowych narzędzi. Zoptymalizuj układy zagnieżdżania, aby zmniejszyć ilość odpadów materiałowych. Współpracuj z zespołem produkcyjnym na wczesnym etapie, aby zidentyfikować możliwości obniżenia kosztów.

Strategie optymalizacji kosztów

Inteligentne zarządzanie kosztami zaczyna się od dobrego planowania. Oto sprawdzone sposoby na obniżenie kosztów produkcji blach.

Projektowanie pod kątem produktywności (DFM)

DFM pomaga tworzyć części, które są łatwiejsze i tańsze w produkcji. Takie podejście pozwala zaoszczędzić pieniądze na każdym etapie.

Zmniejszenie złożoności w celu obniżenia kosztów produkcji

Uproszczenie konstrukcji poprzez zminimalizowanie zagięć, cięć i spawów. Mniej skomplikowanych elementów oznacza mniej czasu i pracy na maszynie. Na przykład skomplikowane kształty można zastąpić standardowymi geometriami, aby zaoszczędzić na narzędziach i kosztach konfiguracji.

Optymalizacja zużycia materiału dzięki wydajnemu zagnieżdżaniu

Układaj części ściśle na arkuszach, aby zmniejszyć ilość odpadów. Użyj oprogramowania do nestingu, aby zmaksymalizować wykorzystanie materiału. Może to obniżyć koszty materiałów o 10%-20%, szczególnie w przypadku dużych serii produkcyjnych.

Wybór opłacalnych tolerancji bez poświęcania jakości

Węższe tolerancje zwiększają koszty związane z precyzyjną obróbką i kontrolą. Tam, gdzie to możliwe, należy stosować luźniejsze tolerancje bez wpływu na funkcjonalność. Skraca to czas obróbki i obniża koszty.

Praktyki Lean Manufacturing

Techniki Lean eliminują marnotrawstwo i poprawiają wydajność produkcji blach.

Techniki redukcji odpadów w produkcji blach

Identyfikacja i eliminacja marnotrawstwa materiałów, czasu i pracy. Na przykład recykling złomu i usprawnienie przepływu pracy w celu skrócenia czasu przestojów. Praktyki Lean mogą zaoszczędzić do 15%-30% kosztów produkcji.

Automatyzacja i robotyka: potencjał oszczędności

Zautomatyzowane spawanie zrobotyzowane lub wykrawanie CNC zmniejsza koszty pracy i poprawia spójność. Chociaż początkowa inwestycja jest wysoka, automatyzacja opłaca się w produkcji na dużą skalę, obniżając koszty jednostkowe.

Produkcja just-in-time (JIT) w celu obniżenia kosztów zapasów

Produkuj części tylko wtedy, gdy są potrzebne, aby zminimalizować koszty magazynowania i zapasów. JIT zmniejsza ilość odpadów i zapewnia efektywne wykorzystanie materiałów, obniżając ogólne koszty.

Wybór odpowiedniego partnera produkcyjnego

Wybór producenta ma bezpośredni wpływ na wyniki finansowe.

Jak skutecznie porównywać oferty

Spójrz poza wynik finansowy. Porównaj jakość materiałów, czas realizacji i dołączone usługi. Nieco wyższa wycena może oferować lepszą wartość, jeśli obejmuje szybszą dostawę lub lepsze wykończenia.

Kluczowe czynniki, które należy wziąć pod uwagę poza ceną

Oceń doświadczenie, sprzęt i osiągnięcia partnera. Sprawdź, czy oferuje wsparcie DFM lub usługi prototypowania. Niezawodny partner może pomóc zoptymalizować koszty i uniknąć kosztownych błędów.

Równoważenie kosztów, jakości i czasu realizacji

Wybierz partnera, który równoważy przystępną cenę, jakość i terminowość dostaw. Przyspieszenie produkcji w celu zaoszczędzenia czasu może zwiększyć koszty, podczas gdy nadanie priorytetu niskim kosztom może pogorszyć jakość. Znajdź kompromis, który spełni potrzeby Twojego projektu.

Wnioski

Koszty produkcji blach zależą od kilku czynników: wyboru materiału, złożoności projektu, robocizny i wykorzystania maszyn. Zrozumienie tych elementów pozwala podejmować świadome decyzje w celu optymalizacji budżetu.

Jeśli szukasz niezawodnego partnera, który pomoże Ci obniżyć koszty bez obniżania jakości, jesteśmy tutaj, aby Ci pomóc. Skontaktuj się z nami aby uzyskać bezpłatną konsultację i wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.