Spawanie łukiem plazmowym (PAW) to precyzyjny sposób łączenia metali. Wiele osób porównuje je do spawania TIG, ponieważ obie metody działają podobnie. PAW zapewnia jednak większą kontrolę i wykorzystuje większą moc. Niniejszy przewodnik obejmuje podstawy spawania PAW. Wyjaśnimy, jak to działa i pokażemy sytuacje, w których najlepiej sprawdza się w produkcji.

Czym jest spawanie łukiem plazmowym?

Spawanie łukiem plazmowym to proces wykorzystujący skupiony łuk do wytworzenia bardzo gorącego strumienia plazmy. Strumień ten topi metal i tworzy spoinę. W zależności od konfiguracji, łuk powstaje między elektrodą wolframową a przedmiotem obrabianym lub między elektrodą a dyszą.

Proces osiąga temperatury powyżej 25 000 °C, co pozwala na głębokie wtopienie i szybkie spawanie. PAW działa dobrze zarówno na cienkim, jak i grubym metalu, a operatorzy mogą regulować łuk, aby kontrolować ścieg i głębokość spoiny.

Istotną zaletą jest jego stabilność. Skupiony łuk pozostaje stabilny nawet przy niskim natężeniu prądu. Umożliwia to precyzyjne spawanie bardzo cienkich materiałów. Branże takie jak lotnictwo, elektronika i urządzenia medyczne korzystają z tego poziomu kontroli.

Podstawowe zasady działania

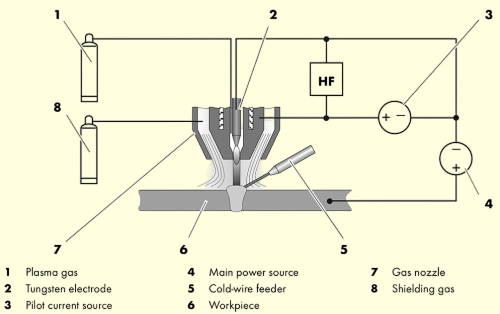

Spawanie łukiem plazmowym tworzy i kontroluje strumień plazmy o wysokiej temperaturze. Proces ten opiera się na fizyce plazmy, komponentach systemu oraz sekwencji łuków pilotujących i transferowych.

Fizyka wytwarzania plazmy

Plazma to zjonizowany gaz, który może przenosić energię elektryczną. W PAW gaz - zwykle argon, wodór lub ich mieszanka - jest przepuszczany przez wąską dyszę. Łuk elektryczny jonizuje gaz, zamieniając go w plazmę, która osiąga bardzo wysokie temperatury.

Dysza zwęża łuk, dzięki czemu strumień plazmy jest skupiony i stabilny. Ta skoncentrowana energia głęboko topi metal, jednocześnie utrzymując niewielką strefę wpływu ciepła. Z tego powodu PAW działa dobrze zarówno na cienkich, jak i grubych materiałach.

Gęstość energii plazmy jest znacznie wyższa niż w przypadku standardowego łuku. Skutkuje to mocniejszymi, czystszymi spoinami i mniejszymi odkształceniami niż w przypadku innych metod spawania.

Podstawowe elementy systemu PAW

System spawania łukiem plazmowym składa się z kilku kluczowych części, które współpracują ze sobą w celu wytworzenia i kontrolowania strumienia plazmy:

- Zasilanie: Zapewnia stały prąd do utrzymania łuku.

- Palnik plazmowy: Mieści elektrodę wolframową, dyszę i układ chłodzenia. Umożliwia zwężenie łuku i precyzyjną kontrolę.

- System zasilania gazem: Dostarcza gaz plazmowy i gaz osłonowy. Gaz plazmowy tworzy łuk, podczas gdy gaz osłonowy chroni jeziorko spawalnicze.

- System chłodzenia: Zapewnia cyrkulację wody lub chłodziwa, aby zapobiec przegrzaniu palnika.

- Jednostka sterująca: Reguluje natężenie prądu, przepływ gazu i charakterystykę łuku w celu uzyskania spójnych wyników.

Ustanowienie łuków pilotażowych i transferowych

Proces rozpoczyna się od łuku pilotującego, który tworzy się między elektrodą wolframową palnika a dyszą. Ten niewielki, stabilny łuk jonizuje gaz plazmowy.

Następnie palnik jest przesuwany blisko przedmiotu obrabianego. Łuk przenosi się z dyszy na metal, tworząc łuk transferowy. Łuk ten topi metal podstawowy i tworzy spoinę.

Używanie łuku pilotującego i transferowego ułatwia zajarzenie łuku, zapewnia stabilność procesu i umożliwia precyzyjną kontrolę. Jest to jeden z powodów, dla których PAW jest bardziej niezawodny niż wiele tradycyjnych metod spawania.

Tryby pracy spawania łukiem plazmowym

Spawanie łukiem plazmowym może przebiegać w różnych trybach w zależności od natężenia prądu i zastosowania. Każdy tryb ma swoje własne cechy, zalety i idealne zastosowania.

Mikroplazma (0,1 - 15 A)

Spawanie mikroplazmowe wykorzystuje bardzo niskie natężenie prądu. Łuk jest mały i stabilny, dzięki czemu idealnie nadaje się do cienkich materiałów o grubości nawet 0,1 mm.

Tryb ten jest standardem w pracach precyzyjnych, takich jak elektronika, urządzenia medyczne i małe części. Ciepło jest dokładnie kontrolowane, co zmniejsza ryzyko przepalenia lub wypaczenia. Zapewnia czyste, spójne spoiny przy minimalnym wymaganym wykończeniu.

Mikroplazma jest idealna, gdy delikatne materiały lub niewielkie komponenty wymagają mocnych, niezawodnych połączeń.

Średni prąd (15 - 200 A)

Średni prąd jest najczęściej używanym trybem w PAW. Dobrze równoważy penetrację i prędkość, dzięki czemu jest wszechstronny do wielu zadań.

Dobrze sprawdza się w przypadku materiałów o średniej grubości, zwykle 1-6 mm. Ten tryb zapewnia gładkie, mocne spoiny o schludnym wyglądzie ściegu. Wiele branż używa go do spawania blach, części maszyn i ogólnej produkcji.

Operatorzy wybierają średni prąd, gdy potrzebują wiarygodnych wyników bez nadmiernych zniekształceń lub przegrzania.

Tryb dziurki od klucza (ponad 100 A)

Tryb dziurki od klucza wykorzystuje wysokoenergetyczny strumień plazmy, który przebija metal. Łuk tworzy mały otwór lub "dziurkę od klucza", która przesuwa się wzdłuż złącza w miarę postępu spawania.

Tryb ten jest idealny do grubych materiałów wymagających głębokiego wtopienia. Może spawać sekcje o grubości 10 mm lub więcej w jednym przejściu. W przemyśle lotniczym, stoczniowym i ciężkich maszyn często używa się tego trybu ze względu na jego wydajność.

Spawanie dziurkowe zmniejsza potrzebę stosowania wielu ściegów, oszczędzając czas i zwiększając produktywność. Rezultatem jest mocna, jednolita spoina biegnąca przez całą grubość metalu.

Kompatybilność materiałowa i zastosowania

Spawanie łukiem plazmowym jest cenione ze względu na możliwość łączenia szerokiej gamy metali. Jego stabilny łuk i wysoka temperatura sprawiają, że nadaje się do wymagających gałęzi przemysłu.

Spawanie stopów lotniczych

Komponenty lotnicze wymagają wytrzymałości, lekkości i odporności na ekstremalne warunki. PAW jest używany do spawania stopów takich jak tytan, nikiel i aluminium. Metale te występują w łopatkach turbin, częściach silników i elementach konstrukcyjnych.

Proces ten zapewnia precyzyjną kontrolę nad wprowadzanym ciepłem, redukując zniekształcenia i wzmacniając stopy. Czyste spoiny spełniają również surowe normy lotnicze, dzięki czemu PAW jest niezawodny w przypadku krytycznych części, które muszą działać pod obciążeniem.

Łączenie materiałów o wysokiej wydajności

Materiały takie jak stal nierdzewna, stopy kobaltu i stale specjalne wymagają dokładnego spawania, aby zachować swoje właściwości mechaniczne. PAW dostarcza skoncentrowane ciepło, minimalizując strefę wpływu ciepła.

Kontrola ta pomaga zapobiegać pękaniu, wypaczaniu lub osłabianiu materiału. Branże takie jak energetyka, przetwórstwo chemiczne oraz ropa naftowa i gaz wykorzystują PAW do komponentów narażonych na działanie ciśnienia, ciepła lub środowisk korozyjnych. Proces ten zapewnia, że połączenia spawane pozostają mocne i trwałe.

Precyzyjne aplikacje w produkcji urządzeń medycznych

Urządzenia medyczne wymagają małych, precyzyjnych i czystych spoin. PAW doskonale sprawdza się w tych zadaniach, ponieważ zapewnia dokładne, powtarzalne wyniki bez zanieczyszczania metalu.

Producenci używają go do łączenia narzędzi chirurgicznych, implantów i miniaturowych komponentów. Dobrze sprawdza się na stali nierdzewnej i tytanie, które są powszechne w produktach medycznych. Jego zdolność do tworzenia gładkich, pozbawionych wad połączeń spełnia rygorystyczne standardy higieny i wydajności.

Zalety spawania łukiem plazmowym

Spawanie łukiem plazmowym oferuje szereg korzyści, co czyni je preferowanym wyborem dla wielu producentów. Jego dokładność, wytrzymałość i elastyczność zapewniają niezawodne wyniki w wymagających zastosowaniach.

Precyzja i kontrola

PAW zapewnia doskonałą kontrolę nad łukiem spawalniczym. Skoncentrowany strumień plazmy tworzy stabilne, skoncentrowane źródło ciepła, umożliwiając operatorom tworzenie spójnych spoin o minimalnych odchyleniach.

Proces ten dokładnie radzi sobie z delikatnymi materiałami i złożonymi kształtami. Inżynierowie polegają na tej kontroli w przypadku części, które nie tolerują zniekształceń lub nadmiernego ciepła. Regulowane parametry zapewniają powtarzalne, wysokiej jakości rezultaty.

Głęboka penetracja i wysokiej jakości spoiny

Strumień plazmy osiąga bardzo wysokie temperatury, umożliwiając głęboką penetrację nawet w grubych metalach. Zmniejsza to potrzebę wielokrotnych przejść, oszczędzając zarówno czas, jak i zasoby.

Spoiny są mocne, czyste i wolne od wad, takich jak porowatość lub podcięcie. Wąska strefa wpływu ciepła pozwala zachować wytrzymałość i trwałość materiału. Cechy te sprawiają, że spoiny PAW nadają się do krytycznych zastosowań wymagających niezawodności.

Wszechstronność w zakresie materiałów i grubości

PAW działa z wieloma metalami, w tym aluminium, stalą nierdzewną, tytanem i wysokowydajnymi stopami. Może skutecznie spawać bardzo cienkie arkusze lub grube sekcje.

Ta wszechstronność sprawia, że jest on ceniony w przemyśle lotniczym, medycznym, motoryzacyjnym i maszyn ciężkich. Od małych komponentów medycznych po duże części konstrukcyjne, PAW dostosowuje się do potrzeb danego zadania.

Ograniczenia spawania łukiem plazmowym

Spawanie łukiem plazmowym oferuje wiele korzyści, ale wiąże się też z pewnymi wyzwaniami. Należą do nich wyższe koszty, wymagania dotyczące umiejętności i możliwość wystąpienia wad, jeśli nie jest starannie zarządzane.

Koszt wyposarzenia

Sprzęt PAW jest droższy niż standardowe systemy spawalnicze. Konstrukcja palnika, system chłodzenia i precyzyjne sterowanie zwiększają początkową inwestycję.

Konserwacja zwiększa koszty długoterminowe. Materiały eksploatacyjne, takie jak elektrody i dysze, muszą być regularnie wymieniane. Może to sprawić, że PAW będzie mniej atrakcyjny dla małych sklepów lub projektów niskonakładowych, w których kluczowe znaczenie ma utrzymanie niskich kosztów.

Wymagania dotyczące umiejętności operatora

Proces ten wymaga wykwalifikowanych operatorów. Ustawianie parametrów, takich jak natężenie prądu, przepływ gazu i prędkość przesuwu, wymaga szkolenia i doświadczenia. Bez odpowiedniej konfiguracji łuk może stać się niestabilny.

Operatorzy muszą również nauczyć się obsługi różnych materiałów i trybów pracy. Wiele firm inwestuje w szkolenia, aby zapewnić spójne wyniki. Bariera umiejętności może spowolnić przyjęcie technologii.

Potencjalne wady i problemy z jakością

PAW może powodować wady, jeśli nie jest dokładnie kontrolowany. Jeśli ustawienia są nieprawidłowe, mogą wystąpić problemy, takie jak porowatość, niepełne wtopienie lub niewspółosiowość spoin.

Sterowanie strumieniem plazmy wymaga precyzji. Niewielkie błędy w kącie palnika lub prędkości przesuwu mogą wpłynąć na jakość spoiny. Wrażliwe materiały mogą nadal pękać lub odkształcać się, jeśli dopływ ciepła jest niewłaściwie zarządzany.

Krytyczne parametry procesu

Wydajność spawania łukiem plazmowym zależy od kontroli kluczowych parametrów. Natężenie prądu, napięcie, przepływ gazu, prędkość przesuwu i odległość palnika mają wpływ na jakość spawania.

Natężenie i napięcie

Natężenie prądu kontroluje ciepło łuku. Niskie natężenie prądu (0,1-15 A) jest używane do spawania mikroplazmowego cienkich blach o grubości poniżej 1 mm. Średnie natężenie (15-200 A) jest typowe dla ogólnej produkcji. Wysokie natężenie (ponad 100 A) obsługuje tryb dziurki od klucza do głębokiej penetracji grubych materiałów.

Napięcie zazwyczaj mieści się w zakresie od 20 do 50 V, w zależności od natężenia prądu i konstrukcji palnika. Stabilne napięcie jest niezbędne do utrzymania spójnego łuku i uniknięcia uszkodzenia ściegu spoiny.

Natężenia przepływu gazu i mieszaniny

Przepływ gazu stabilizuje łuk plazmowy i osłania jeziorko spawalnicze. Przepływ gazu plazmowego wynosi zazwyczaj 0,5-5 l/min w przypadku spawania niskoprądowego i do 15 l/min w przypadku spawania wysokoprądowego.

Argon jest głównym gazem plazmowym. Wodór jest często dodawany w proporcjach 2-10% w celu zwiększenia ciepła łuku i penetracji. Gaz osłonowy, zwykle argon, przepływa z prędkością 10-20 l/min w celu ochrony stopionego jeziorka przed utlenianiem.

Prędkość jazdy i odległość odłączenia latarki

Prędkość przesuwu wpływa na wtopienie i jakość ściegu. W przypadku spawania średnim prądem standardem jest 100-250 mm/min. Zbyt wolne przesuwanie może spowodować przegrzanie materiału i poszerzenie ściegu, natomiast zbyt szybkie przesuwanie może spowodować niepełne wtopienie.

Odstęp palnika - szczelina między dyszą a przedmiotem obrabianym - wynosi zwykle 1,5-3 mm. Krótsza szczelina skupia ciepło, podczas gdy większa szczelina osłabia łuk i może powodować niestabilność.

Porównanie z innymi metodami spawania

Spawanie łukiem plazmowym ma cechy wspólne z innymi procesami spawania i oferuje unikalne zalety. Porównanie go z pokrewnymi metodami podkreśla jego mocne strony i ograniczenia.

Spawanie łukiem plazmowym a spawanie plazmowe

Spawanie plazmowe i spawanie plazmowe wykorzystują elektrodę wolframową do wytworzenia łuku elektrycznego, ale oba procesy różnią się precyzją i koncentracją energii. W standardowym spawaniu plazmowym łuk jest mniej skoncentrowany, co ogranicza penetrację i kontrolę.

Spawanie łukiem plazmowym poprawia tę konfigurację dzięki zwężonej dyszy w palniku. Dysza przyspiesza elektrony i jonizuje gaz, wytwarzając silnie skupiony strumień plazmy. Skutkuje to wyższą gęstością ciepła, głębszą penetracją i bardziej stabilnym łukiem niż podstawowe spawanie plazmowe.

Skupiony łuk zmniejsza również strefę wpływu ciepła, umożliwiając wykonywanie wąskich, precyzyjnych spoin. PAW działa skutecznie na cienkich i grubych metalach, dzięki czemu idealnie nadaje się do zastosowań wymagających dokładności i wytrzymałości. Z kolei standardowe spawanie plazmowe nadaje się do prostszych zadań, ale nie zapewnia takiego samego poziomu kontroli i wszechstronności.

Spawanie łukiem plazmowym a spawanie TIG

Spawanie metodą TIG wykorzystuje elektrodę wolframową do zajarzenia łuku bezpośrednio między palnikiem a obrabianym przedmiotem, tworząc czyste, wysokiej jakości spoiny. Spawanie plazmowe opiera się na tym pomyśle dzięki bardziej zaawansowanej konstrukcji palnika. Zwężona dysza zwiększa prędkość elektronów i koncentruje łuk, zapewniając większą gęstość energii.

Skoncentrowany strumień plazmy umożliwia głębsze wtopienie przy użyciu mniejszego prądu niż w przypadku spawania TIG. Wąska strefa wpływu ciepła zmniejsza odkształcenia i poprawia tolerancje. PAW oferuje również bardziej stabilną kontrolę łuku i większą elastyczność w zakresie odległości od palnika, co ma kluczowe znaczenie dla precyzji i powtarzalności wyników.

Krótko mówiąc, spawanie plazmowe można postrzegać jako zaawansowaną formę spawania TIG. Oferuje większą wydajność, lepszą kontrolę i lepszą wydajność w szerszym zakresie materiałów i grubości, dzięki czemu dobrze nadaje się do branż wymagających precyzji i spójnych wyników.

| Funkcja | Spawanie łukiem plazmowym | Spawanie plazmowe | Spawanie TIG |

|---|---|---|---|

| Kontrola łuku | Wysoce skoncentrowany i stabilny | Mniej skoncentrowany | Umiarkowany, mniej skoncentrowany |

| Gęstość ciepła | Wysoki | Średni | Średni |

| Penetracja | Głęboki | Umiarkowany | Płytkie do umiarkowanych |

| Strefa wpływu ciepła | Mały | Większy | Umiarkowany |

| Precyzja | Wysoki | Średni | Wysoka dla cienkich materiałów |

| Aktualne wymagania | Niższa niż TIG | Umiarkowany | Wyższy niż PAW dla głębokich spoin |

| Odległość stand-off | Elastyczność i stabilność | Mniej stabilny | Umiarkowany |

| Najlepsze zastosowanie | Cienkie i grube metale, aplikacje o wysokiej precyzji | Ogólna fabrykacja | Cienkie materiały, szczegółowa praca |

| Kompatybilność z automatyką | Wysoki | Średni | Średni |

Wnioski

Spawanie łukiem plazmowym to precyzyjna i elastyczna metoda. Zapewnia głębokie wtopienie i czyste spoiny oraz sprawdza się w przypadku wielu rodzajów metali i grubości. Skoncentrowany strumień plazmy zapewnia lepszą kontrolę, mniejsze strefy wpływu ciepła i wyższą wydajność niż tradycyjne metody, takie jak spawanie TIG.

Zwiększenie jakości i wydajności produkcji dzięki spawaniu łukiem plazmowym, skontaktuj się z nami już dziś aby omówić swój projekt i otrzymać niestandardowe rozwiązanie.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.