Produkcja metali może być skomplikowana. Wielu inżynierów i projektantów ma trudności z wyborem odpowiedniej techniki dla swoich projektów. Często prowadzi to do opóźnień, zwiększonych kosztów i słabych wyników. Jednak dzięki odpowiedniej wiedzy można podejmować świadome decyzje i osiągać optymalne wyniki.

TPiercing, dziurkowanie i blanking to trzy kluczowe techniki obróbki metalu. Każda metoda ma unikalne cechy i zastosowania. TPiercing tworzy otwory bez usuwania materiału. Dziurkowanie wycina kształty z blachy. Blanking wytwarza oddzielne elementy z większego arkusza.

Przyjrzyjmy się szczegółowo każdej z tych technik. Omówimy ich procesy, zalety i idealne przypadki użycia. Informacje te pomogą w podejmowaniu lepszych decyzji w projektach związanych z produkcją metali.

Podstawy procesów cięcia metalu

Czym jest piercing?

Piercing to technika wytwarzania metalu która tworzy otwory w blasze. Wykorzystuje stempel do penetracji materiału, tworząc otwór bez usuwania metalu. Proces ten powoduje przemieszczenie materiału, często tworząc lekkie wybrzuszenie wokół krawędzi otworu.

Przebijanie dobrze sprawdza się w produkcji małych, precyzyjnych otworów w cienkich blachach. Jest powszechnie stosowany w branżach takich jak motoryzacja i elektronika.

Co to jest uderzenie?

Wbijanie polega na wycinaniu określonych kształtów z blachy. Prasa wykrawająca przeciska narzędzie przez materiał, tworząc z góry określony kształt. Wycięty element, zwany ślimakiem, jest zwykle wyrzucany jako złom.

Technika ta doskonale sprawdza się w szybkim tworzeniu powtarzalnych kształtów. Jest idealna do masowej produkcji części o spójnych cechach.

Co to jest blanking?

Wygaszanie to proces polegający na wycięciu pożądanego kształtu z większego arkusza metalu. W przeciwieństwie do wykrawania, wycięty element jest gotowym produktem, a nie złomem. Pozostały arkusz staje się odpadem.

Metoda ta pozwala uzyskać płaskie, jednolite części o czystych krawędziach. Jest bardzo wydajna w przypadku tworzenia dużych ilości identycznych elementów.

Jak działają przebijanie, wykrawanie i zaślepianie?

Mechanizm przebijania w produkcji metali

Piercing to precyzyjna operacja. Oto jak to działa:

- Ostre narzędzie zwane stemplem wyrównuje się z blachą.

- Cios porusza się w dół z dużą siłą.

- Wnika w metal, tworząc niewielki otwór.

- Nadmiar metalu, czyli ślimak, spada przez znajdującą się pod nim matrycę.

Proces jest szybki i powtarzalny. Jest idealny do tworzenia wielu małych otworów w jednej operacji.

Mechanizm wykrawania w produkcji metali

Przebijanie działa na podobnej zasadzie jak przekłuwanie, ale na większą skalę:

- Stempel i matryca ustawione w prasie.

- Blacha jest umieszczona pomiędzy nimi.

- Cios uderza z dużą siłą.

- Przepycha się przez metal, tworząc otwór.

- Dziurkacz cofa się, pozostawiając żądany otwór.

Wykrawanie może tworzyć różne kształty. Stempel i matryca określają ostateczną formę.

Mechanizm wykrawania w produkcji metali

Wykrawanie wycina całe kształty z blachy:

- Specjalnie zaprojektowana matryca montowana jest na prasie.

- Blacha jest podawana do prasy.

- Matryca spada z dużą siłą.

- Przecina metal, oddzielając pożądany kształt.

- Wycięty element staje się gotowym produktem.

Wykrawanie zapewnia czyste krawędzie wyciętego elementu. Pozostała blacha staje się złomem.

Porównanie kluczowych różnic

Usuwanie materiału: Przebijanie vs Wykrawanie vs Zaślepianie

Piercing wyróżnia się w tym porównaniu. Nie usuwa materiału z arkusza. Zamiast tego wypiera metal, tworząc otwór. Proces ten może prowadzić do niewielkiego odkształcenia wokół krawędzi otworu.

Zarówno wykrawanie, jak i wykrawanie matrycowe usuwają materiał. W przypadku wykrawania usuwany element jest odpadem. Pozostawiony otwór jest pożądanym rezultatem. Wykrawanie odwraca tę koncepcję. Usunięty element staje się gotowym produktem, podczas gdy pozostały arkusz jest wyrzucany lub poddawany recyklingowi.

Kształt i rozmiar otworów: Przebijanie vs Wykrawanie vs Zaślepianie

Piercing zazwyczaj tworzy mniejsze, prostsze otwory. Często są one okrągłe, ale mogą być kwadratowe lub mieć inne podstawowe kształty. W porównaniu do innych metod, zakres rozmiarów jest ograniczony.

Wykrawanie oferuje większą wszechstronność pod względem kształtu i rozmiaru. Może tworzyć różne formy, od prostych okręgów po złożone projekty. Zakres rozmiarów jest szerszy niż w przypadku przekłuwania, ale nadal ma górne limity w zależności od sprzętu.

Wykrawanie skupia się na wyciętym elemencie, a nie na otworze. Może tworzyć większe kształty niż wykrawanie, często produkując całe części. Pozostawiona "dziura" jest zasadniczo negatywną przestrzenią pożądanego produktu.

Konfiguracje matryc i stempli: Co wyróżnia każdą z nich?

Piercing wykorzystuje prosty stempel bez pasującej matrycy. Konstrukcja narzędzia określa kształt otworu. Ta prostota pozwala na szybką konfigurację i zmiany.

Wykrawanie wymaga dopasowanego zestawu stempla i matrycy. Stempel przepycha materiał przez otwór matrycy. Ta konfiguracja umożliwia precyzyjne, czyste cięcie, ale wymaga więcej czasu na konfigurację.

Wykrawanie również wykorzystuje system wykrojnika i matrycy. Jednak otwór matrycy jest często większy, aby pomieścić gotową część. Prześwit między stemplem a matrycą ma kluczowe znaczenie dla uzyskania czystych krawędzi na półfabrykacie.

Zastosowanie siły: Różnice w przebijaniu, przebijaniu i zaślepianiu

Przebijanie stosuje skoncentrowaną siłę na małym obszarze. Stempel wywiera nacisk bezpośrednio na punkt, w którym powstanie otwór. Ta skoncentrowana siła pozwala na skuteczną penetrację materiału.

Wykrawanie rozkłada siłę na większy obszar. Stempel wywiera nacisk wzdłuż całego zarysu pożądanego kształtu. Takie rozłożenie siły umożliwia czyste cięcie bardziej złożonych form.

Wykrawanie wymaga użycia największej siły spośród wszystkich trzech metod. Konieczne jest pokonanie oporu materiału na całym obwodzie wykroju, a siła musi być wystarczająca do przecięcia całej grubości arkusza.

Szybkość i precyzja: Analiza porównawcza

Piercing oferuje wysoką prędkość i dobrą precyzję w przypadku małych otworów. Jest to idealne rozwiązanie do szybkiej produkcji części z wieloma prostymi otworami.

Wykrawanie dobrze równoważy szybkość i precyzję. Umożliwia szybkie i dokładne tworzenie złożonych kształtów.

Wykrawanie może być wolniejsze, szczególnie w przypadku dużych lub skomplikowanych kształtów. Zapewnia jednak doskonałą precyzję gotowej części.

Wpływ na wytrzymałość i trwałość materiału

Przebicie może nieznacznie osłabić materiał wokół otworu. Przemieszczenie metalu tworzy punkty naprężeń. Efekt ten jest jednak zazwyczaj minimalny w przypadku cienkich blach.

Wykrawanie może spowodować pewne odkształcenia na krawędziach otworu. Może to wpłynąć na wytrzymałość materiału w tym obszarze.

Wykrawanie ma generalnie najmniejszy negatywny wpływ na wytrzymałość materiału. Gotowy blank zachowuje swoją integralność strukturalną.

Tabela szybkiego porównania

Oto krótka tabela porównawcza przebijania, dziurkowania i zaślepiania:

| Aspekt | Przeszywający | Wbijanie | Wygaszanie |

|---|---|---|---|

| Usuwanie materiału | Bez usuwania, wypiera materiał | Usuwa materiał, otwór jest produktem | Usuwa materiał, wycięcie jest produktem |

| Kształt i rozmiar | Małe, proste kształty | Różne kształty i rozmiary | Większe kształty, pełne części |

| Wykrojnik i stempel | Prosty stempel, bez matrycy | Dopasowany zestaw wykrojników i matryc | Większy otwór matrycy dla gotowej części |

| Zastosowanie siły | Skoncentrowany na małym obszarze | Rozmieszczone wzdłuż konturu kształtu | Najwyższa siła na całym obwodzie |

| Prędkość | Szybko do małych otworów | Szybkość w przypadku złożonych kształtów | Może być wolniejszy w przypadku dużych/skomplikowanych kształtów. |

| Precyzja | Dobry do małych otworów | Wysoka precyzja, szczególnie w przypadku CNC | Doskonały dla gotowej części |

| Wpływ na materiał | Nieznaczne osłabienie wokół otworu | Możliwe odkształcenie krawędzi | Minimalny wpływ na wytrzymałość, mogą mieć zadziory |

Zastosowania każdego z procesów

Powszechne zastosowania piercingu w produkcji

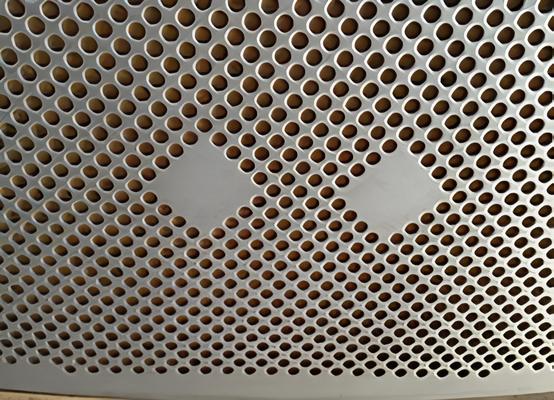

Piercing znajduje szerokie zastosowanie w różnych branżach:

- Elektronika: Tworzenie otworów na komponenty płytki drukowanej.

- Automobilowy: Wykonywanie otworów wentylacyjnych w panelach nadwozia.

- Przemysł lotniczy: Tworzenie lekkich konstrukcji z precyzyjnymi perforacjami.

- Budowa: Wykonywanie otworów na elementy złączne w elementach konstrukcyjnych.

Gdzie uderzenia są najbardziej skuteczne

Wykrawanie wyróżnia się w scenariuszach wymagających większych lub bardziej złożonych otworów:

- Systemy HVAC: Tworzenie otworów wentylacyjnych i kanałów.

- Produkcja urządzeń: Wykonywanie wycięć w panelu sterowania.

- Obudowy elektryczne: Wykonywanie otworów umożliwiających dostęp do przewodów.

- Przemysł motoryzacyjny: Produkcja paneli nadwozia z dużymi otworami.

Branże korzystające z zaślepiania

Zaślepienie ma kluczowe znaczenie w branżach, które wymagają wycięć w całym kształcie:

- Automobilowy: Produkcja uszczelek, wsporników i paneli nadwozia.

- Elektroniki użytkowej: Tworzenie obudowy i komponentów wewnętrznych.

- Opakowanie: Produkcja metalowych pojemników i pokryw.

- Przemysł lotniczy: Produkcja elementów konstrukcyjnych dla samolotów.

Zalety i wady każdego z procesów

Plusy i minusy przekłuwania w produkcji metalu

Zalety piercingu:

- Prędkość: Piercing jest szybki, szczególnie w przypadku tworzenia wielu małych otworów.

- Ekonomiczne: Proces ten wymaga minimalnej ilości odpadów materiałowych.

- Prostota: Narzędzia do przekłuwania są proste, umożliwiając szybką konfigurację i zmiany.

- Nadaje się do cienkich materiałów: Działa dobrze z blachą i cienkimi płytami.

Wady piercingu:

- Ograniczone rozmiary otworów: Piercing jest zazwyczaj ograniczony do mniejszych otworów.

- Odkształcenie materiału: Proces ten może spowodować lekkie wybrzuszenie wokół otworu.

- Ograniczenia głębokości: Piercing jest mniej skuteczny w przypadku grubszych materiałów.

- Zmniejszona wytrzymałość materiału: Obszar wokół otworu może być nieco osłabiony.

Plusy i minusy wykrawania w produkcji metali

Zalety uderzeń:

- Wszechstronność: Wykrawanie może tworzyć szeroką gamę kształtów i rozmiarów.

- Wysokie tempo produkcji: Doskonale nadaje się do produkcji wielkoseryjnej.

- Precyzja: Nowoczesne prasy wykrawające CNC oferują wysoką dokładność.

- Czyste cięcia: Dziurkowanie zazwyczaj zapewnia czyste, pozbawione zadziorów krawędzie.

Wady uderzania:

- Zużycie narzędzia: Stemple i matryce wymagają regularnej konserwacji i wymiany.

- Koszt początkowy: Sprzęt do wykrawania może być drogi w zakupie.

- Ograniczenia materiałowe: Wykrawanie działa najlepiej w przypadku materiałów o określonej grubości.

- Hałas: Proces ten może być głośny, potencjalnie wymagając ochrony słuchu.

Plusy i minusy wykrawania w produkcji metali

Zalety zaślepiania:

- Integralność części: Gotowy półfabrykat zachowuje swoje właściwości strukturalne.

- Duże części: Wykrawanie może produkować większe komponenty niż wykrawanie.

- Wydajność materiałowa: Jest to idealne rozwiązanie do tworzenia wielu części z jednego arkusza.

- Precyzja: Wykrawanie zapewnia doskonałą dokładność wymiarową gotowej części.

Wady wygaszania:

- Wytwarzanie złomu: Pozostały arkusz staje się odpadem, choć często nadaje się do recyklingu.

- Koszt sprzętu: Prasy i matryce do wykrawania mogą być drogie.

- Ustawienia czasu: Przygotowanie do pustego przebiegu może być czasochłonne.

- Jakość krawędzi: Proces ten może powodować niewielkie zadziory, wymagające dodatkowego wykończenia.

Wybór odpowiedniego procesu dla danego projektu

Kluczowe kwestie dotyczące wyboru między przekłuwaniem, przebijaniem i zaślepianiem

Wybór odpowiedniego procesu zależy od kilku czynników:

- Rozmiar i kształt części

- Wielkość produkcji

- Wymagana precyzja

- Właściwości materiału

Przebijanie jest często najlepszym rozwiązaniem w przypadku małych otworów w cienkich arkuszach. Wykrawanie nadaje się do większych otworów lub złożonych kształtów. Wykrawanie jest idealne dla kompletnych płaskich części w dużych ilościach.

Rodzaj i grubość materiału: Jak wpływa na decyzję

Właściwości materiału odgrywają kluczową rolę w wyborze procesu:

- Cienkie arkusze (< 3 mm): Nadaje się do wszystkich trzech procesów

- Średnia grubość (3-6 mm): Lepsze do dziurkowania lub wykrawania

- Grube materiały (> 6 mm): Może wymagać alternatywnych metod

Rodzaj materiału również ma znaczenie:

- Metale miękkie (aluminium, miedź): Dobra współpraca ze wszystkimi procesami

- Metale twarde (stal, tytan): Może potrzebować silniejszych narzędzi lub innych technik.

Przy wyborze metody produkcji należy zawsze brać pod uwagę właściwości materiału.

Rozważania dotyczące kosztów: Który proces jest bardziej ekonomiczny?

Opłacalność różni się w zależności od kilku czynników:

Wielkość produkcji:

- Niski poziom głośności: Przebijanie lub wykrawanie może być bardziej ekonomiczne

- Wysoka głośność: Wygaszanie staje się bardziej opłacalne

Koszty oprzyrządowania:

- Przeszywający: Niższe koszty początkowe dla prostych otworów

- Wykrawanie: Umiarkowane koszty oprzyrządowania

- Wygaszanie: Najwyższa początkowa inwestycja w oprzyrządowanie

Odpad materiałowy:

- Przebijanie i uderzanie: Minimalne odpady

- Wygaszanie: Może produkować znaczną ilość złomu

Szybkość produkcji:

- Wszystkie procesy są szybkie, ale wygaszanie często ma najwyższą wydajność

Weź pod uwagę zarówno koszty początkowe, jak i długoterminowe wydatki na produkcję. Najbardziej ekonomiczny wybór zależy od konkretnych wymagań projektu i skali produkcji.

Wnioski

Przebijanie, wykrawanie i wykrawanie to kluczowe procesy w produkcji metali. Każdy z nich ma wyjątkowe zalety. Przebijanie tworzy małe, precyzyjne otwory. Wykrawanie oferuje wszechstronność w przypadku większych otworów. Wykrawanie wyróżnia się w produkcji części na dużą skalę.

Wybór zależy od konkretnych potrzeb projektu. Należy wziąć pod uwagę takie czynniki jak rozmiar części, wielkość produkcji i właściwości materiału. Właściwy proces może znacząco wpłynąć na jakość, wydajność i koszty.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen jest właściwym miejscem. Specjalizujemy się w głębokim tłoczeniu, laserowym cięciu blach, tłoczeniu, wykańczaniu powierzchni i obróbce CNC. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Czy przebijanie, dziurkowanie i wykrawanie mogą być wykonywane na tej samej maszynie?

Wiele nowoczesnych maszyn CNC może wykonywać wszystkie trzy czynności, ale specjalistyczny sprzęt często daje lepsze wyniki. Twoje potrzeby produkcyjne i możliwości sprzętowe określą najlepsze podejście.

Który proces jest bardziej odpowiedni dla cienkich materiałów?

Wszystkie mogą obsługiwać cienkie materiały, ale przebijanie jest często najlepsze w przypadku cienkich arkuszy i małych otworów. Zazwyczaj oferuje najwyższą precyzję i minimalne zniekształcenia w przypadku delikatnych materiałów.

Jak wypada porównanie kosztów tych procesów?

Koszty różnią się w zależności od narzędzi, szybkości produkcji i odpadów materiałowych. Przebijanie ma zwykle najniższe koszty początkowe, podczas gdy wykrawanie jest najszybsze w przypadku dużych ilości. W przypadku małych serii, przebijanie lub wykrawanie może być bardziej opłacalne. W przypadku dużych nakładów szybkość wykrawania może zrównoważyć wyższe koszty początkowe.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.