Części metalowe są narażone na korozję, zużycie i słabą przyczepność farby. Problemy te skracają żywotność i zwiększają koszty konserwacji. Inżynierowie i producenci potrzebują niezawodnego sposobu ochrony powierzchni metalowych. Fosforanowanie oferuje rozwiązanie. Tworzy trwałą warstwę, która poprawia odporność na korozję i przyczepność powłoki.

Wiele branż polega na fosforanowaniu w celu przedłużenia żywotności części metalowych. Proces ten jest prosty, ale wybór odpowiedniego typu zależy od zastosowania. Przyjrzyjmy się, jak to działa i dlaczego ma znaczenie.

Co to jest fosforanowanie?

Fosforanowanie to proces chemiczny, w którym na powierzchnię metalu nakładana jest powłoka fosforanowa. Powłoka ta jest trudną do rozpuszczenia warstwą transformacyjną złożoną z fosforanów metali. Działa ona jako warstwa ochronna, zabezpieczając metal przed korozją, zużyciem i innymi szkodami środowiskowymi.

Fosforanowanie polega na reakcji chemicznej między powierzchnią metalu a roztworem fosforanu. Gdy metal jest zanurzony w roztworze, kwas fosforowy reaguje z jonami metalu, tworząc warstwę nierozpuszczalnych kryształów fosforanu.

Warstwa ta ściśle przylega do metalu, tworząc szorstką, porowatą powierzchnię. Chropowatość pomaga farbie i innym powłokom lepiej przylegać, podczas gdy porowatość pozwala na dodatkowe zabiegi, takie jak zatrzymywanie oleju w celu smarowania.

Reakcje chemiczne podczas fosforanowania

Podstawową reakcję chemiczną fosforanowania można uprościć w następujący sposób:

- Rozpuszczanie metali: Kwas fosforowy reaguje z powierzchnią metalu, uwalniając jony metalu.

Przykład: Fe (żelazo) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Tworzenie warstwy fosforanowej: Jony metali reagują z jonami fosforanowymi, tworząc nierozpuszczalne kryształy fosforanów.

Przykład: 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Wzrost powłoki: Kryształy fosforanu rosną i łączą się z powierzchnią metalu, tworząc jednolitą warstwę.

Rodzaje powłok fosforanowych

Różne powłoki fosforanowe służą określonym celom. Każdy rodzaj ma unikalne właściwości, które czynią go odpowiednim do określonych zadań.

Fosforan cynku

Fosforan cynku jest najczęściej stosowanym rodzajem powłoki do poważnej ochrony przed korozją. Tworzy grubą, krystaliczną warstwę o barwie od jasno- do ciemnoszarej.

Powłoka ta dobrze sprawdza się w zastosowaniach zewnętrznych i trudnych warunkach. Tworzy silne wiązanie z farbą i zapewnia doskonałą odporność na rdzę.

Obróbka fosforanem cynku zazwyczaj zawiera fosforan cynku, kwas fosforowy i specjalne dodatki. W zależności od konkretnej formuły i procesu, grubość powłoki wynosi od 5 do 25 mikronów.

Części samochodowe, urządzenia i sprzęt zewnętrzny często wykorzystują powłoki z fosforanu cynku. Powłoka ta kosztuje więcej niż fosforan żelaza, ale jest trwalsza w trudnych warunkach.

Fosforan żelaza

Fosforan żelaza tworzy cieńszą i lżejszą powłokę niż fosforan cynku. Powstała warstwa ma kolor od niebiesko-szarego do czarnego i zapewnia umiarkowaną ochronę przed korozją.

Ten rodzaj powłoki kosztuje mniej i jest przetwarzany szybciej niż fosforan cynku. Sprawdza się dobrze w przypadku produktów wewnętrznych lub przedmiotów, które nie są narażone na trudne warunki.

Grubość powłoki wynosi zazwyczaj od 0,3 do 1,0 mikrona. Chociaż jest cieńsza niż fosforan cynku, nadal stanowi dobrą bazę dla farby i lekkiej ochrony antykorozyjnej.

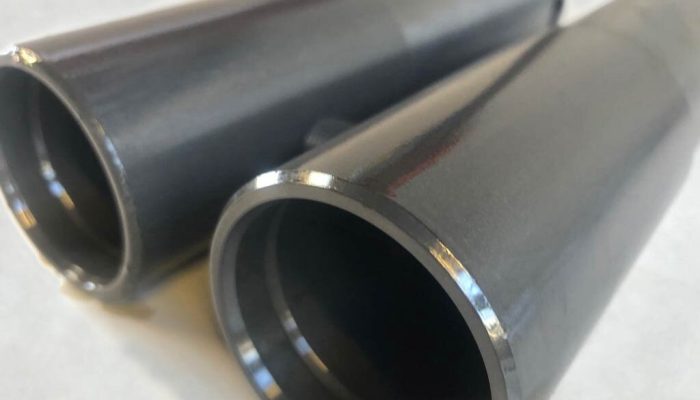

Fosforan manganu

Fosforan manganu tworzy najgrubszą i najciemniejszą powłokę z trzech głównych typów. Tworzy głęboką czarną lub ciemnoszarą warstwę o doskonałej odporności na zużycie.

Powłoka ta zmniejsza tarcie między ruchomymi częściami i pomaga im płynniej się docierać. Dobrze zatrzymuje również olej, dzięki czemu idealnie nadaje się do części silnika.

Warstwy fosforanu manganu mają zazwyczaj grubość od 5 do 30 mikronów. Proces przebiega w wyższych temperaturach niż inne metody fosforanowania.

Proces fosforanowania krok po kroku

Każdy etap fosforanowania ma znaczenie dla uzyskania wysokiej jakości rezultatów. Prawidłowe przestrzeganie procesu pozwala uzyskać mocne, spójne powłoki.

Krok 1: Obróbka wstępna: Przygotowanie powierzchni

Przygotowanie powierzchni wpływa na proces fosforanowania. Oleje, brud, rdza i inne zanieczyszczenia muszą zostać usunięte.

Proces czyszczenia zazwyczaj obejmuje:

- Czyszczenie alkaliczne w celu usunięcia olejów i smarów

- Trawienie kwasem w celu usunięcia rdzy i kamienia

- Dokładne płukanie wodą pomiędzy poszczególnymi krokami

Niektóre sklepy stosują metody mechaniczne, takie jak śrutowanie Lub szlifowanienajpierw. Metody te usuwają ciężką rdzę i kamień przed czyszczeniem chemicznym.

Krok 2: Aplikacja kwaśnej kąpieli fosforanowej

Po oczyszczeniu metal trafia do kąpieli fosforanowej. Roztwór ten zawiera kwas fosforowy i sole fosforanowe cynku, żelaza lub manganu.

Temperatura kąpieli waha się zazwyczaj w zakresie 130-180°F (55-82°C). W zależności od rodzaju powłoki i wymaganej grubości, metal pozostaje w kąpieli przez 5-30 minut.

W tym czasie kwas atakuje powierzchnię metalu, rozpoczynając reakcję chemiczną, która tworzy warstwę fosforanową.

Krok 3: Krystalizacja i tworzenie powłoki

Kryształy fosforanu tworzą się na powierzchni, gdy kwas reaguje z metalem. Kryształy te rosną i rozprzestrzeniają się, aż pokryją całą część.

Powłoka stopniowo zmienia kolor podczas formowania. Ta wizualna zmiana pomaga operatorom monitorować proces.

Krok 4: Płukanie i suszenie

Po utworzeniu powłoki, dokładne płukanie usuwa nadmiar chemikaliów. Słabe płukanie może pozostawić reaktywne chemikalia, które później spowodują korozję.

Wiele procesów obejmuje końcowe płukanie uszczelniające. Następnie części całkowicie wysychają, zwykle przy użyciu wymuszonego obiegu powietrza lub ciepła. Wszelka uwięziona wilgoć może prowadzić do korozji pod powłoką.

Kluczowe czynniki wpływające na fosforanowanie

Sukces w fosforanowaniu zależy od kilku krytycznych czynników. Ich właściwe dobranie prowadzi do uzyskania spójnych powłok wysokiej jakości.

Temperatura i stężenie roztworów

Temperatura bezpośrednio wpływa na szybkość reakcji i tworzenie się kryształów. Zbyt niska temperatura sprawia, że powłoka tworzy się powoli lub niekompletnie. Zbyt wysoka temperatura sprawia, że powłoka tworzy się zbyt szybko i ma słabą strukturę.

Większość kąpieli do fosforanowania działa najlepiej w temperaturze od 55 do 82°C (130-180°F). Dokładna temperatura zależy od rodzaju powłoki i zastosowanej formuły.

Stężenie roztworu musi mieścić się w ściśle określonych granicach. Jeśli jest zbyt słabe, powłoka tworzy się zbyt wolno lub zbyt cienko. Jeśli jest zbyt silne, może zbyt agresywnie wytrawić metal.

Wymagania dotyczące obróbki wstępnej

Czyste powierzchnie metalowe są niezbędne do uzyskania odpowiednich powłok fosforanowych. Nawet niewielkie ilości oleju lub brudu mogą uniemożliwić prawidłowe utworzenie powłoki.

Różne metale wymagają różnych metod czyszczenia:

- Stal może wymagać silnych alkalicznych środków czyszczących i aktywacji kwasem

- Stal ocynkowana często wymaga łagodniejszego czyszczenia, aby uniknąć uszkodzenia warstwy cynku.

- Aluminium wymaga specjalnych środków czyszczących ze względu na inny skład chemiczny powierzchni

Grubość i jednorodność powłoki

Grubość powłoki wpływa zarówno na poziom ochrony, jak i przyczepność farby. Zbyt cienka powłoka nie będzie dobrze chronić. Zbyt gruba może się łuszczyć lub pękać.

Równomierna powłoka zapewnia stałą ochronę całej części. Złożone kształty stanowią wyzwanie dla równomiernego powlekania. Odpowiednie stawianie i mieszanie w kąpieli pomaga w równomiernym dotarciu roztworu do wszystkich powierzchni.

Przemysłowe zastosowania fosforanowania

Fosforanowanie to wszechstronny proces stosowany w różnych branżach w celu zwiększenia wydajności i trwałości części metalowych. Przyjrzyjmy się jego zastosowaniu w kluczowych sektorach.

Branża motoryzacyjna

Przemysł motoryzacyjny w dużym stopniu polega na fosforanowaniu w celu ochrony komponentów przed korozją i zużyciem.

Typowe zastosowania:

- Karoserie i ramy samochodowe w celu zapobiegania rdzy.

- Części silnika, takie jak tłoki i cylindry, pod kątem odporności na zużycie.

- Elementy złączne i śruby, aby zapewnić długoterminową niezawodność.

Przemysł lotniczy

W przemyśle lotniczym fosforanowanie ma kluczowe znaczenie dla zapewnienia bezpieczeństwa i wydajności komponentów lotniczych.

Typowe zastosowania:

- Podwozie i układy hydrauliczne odporne na korozję.

- Komponenty silnika odporne na wysokie temperatury i naprężenia.

- Części konstrukcyjne zapewniające wytrzymałość i niezawodność.

Produkcja i obróbka metali

Fosforanowanie jest szeroko stosowane w produkcja metalu przygotowanie części do dalszego przetwarzania lub użycia.

Typowe zastosowania:

- Części blaszane do urządzeń i maszyn.

- Narzędzia i wyposażenie zapewniające odporność na zużycie.

- Stal konstrukcyjna dla projektów budowlanych.

Przemysłu naftowo-gazowego

W przemyśle naftowym i gazowym fosforanowanie chroni sprzęt przed trudnymi warunkami pracy.

Typowe zastosowania:

- Rurociągi i zawory odporne na korozję.

- Sprzęt wiertniczy odporny na środowisko ścierne.

- Zbiorniki magazynowe zapobiegające rdzewieniu i wyciekom.

Zalety i ograniczenia fosforanowania

Fosforanowanie oferuje wiele korzyści, ale wiąże się też z pewnymi wyzwaniami. Rozważmy zalety i wady tej metody, aby zrozumieć, gdzie się ona sprawdza, a gdzie nie.

Korzyści z fosforanowania

Poprawiona odporność na korozję

Fosforanowanie tworzy barierę ochronną, która zabezpiecza metal przed rdzą i korozją. Jest to szczególnie ważne w przypadku części narażonych na działanie wilgoci, chemikaliów lub środowiska zewnętrznego.

Zwiększona przyczepność farby

Szorstka, porowata powierzchnia powłoki fosforanowej pomaga farbie i podkładom lepiej przylegać. Ogranicza to łuszczenie i odpryskiwanie, zapewniając częściom trwalsze wykończenie.

Odporność na zużycie

Powłoki fosforanowe, zwłaszcza fosforan manganu, zmniejszają tarcie i zużycie ruchomych części. Sprawia to, że są one idealne do zastosowań, w których występują duże obciążenia, takich jak przekładnie i łożyska.

Efektywność kosztowa

W porównaniu z innymi metodami powlekania, fosforanowanie jest stosunkowo przystępne cenowo. Zapewnia doskonałą ochronę bez rozbijania banku, dzięki czemu jest popularnym wyborem wśród producentów.

Wady i wyzwania

Problemy środowiskowe i utylizacja chemikaliów

Fosforanowanie obejmuje substancje chemiczne, takie jak kwas fosforowy, które wymagają ostrożnego obchodzenia się i utylizacji. Niewłaściwe zarządzanie może zaszkodzić środowisku, dlatego obowiązują surowe przepisy.

Ograniczenia w ekstremalnych środowiskach

Podczas gdy fosforanowanie sprawdza się w wielu warunkach, może nie wytrzymać w ekstremalnych temperaturach lub środowiskach silnie korozyjnych. W takich przypadkach konieczne może być zastosowanie bardziej zaawansowanych powłok.

Alternatywy dla fosforanowania

Inne metody, takie jak galwanizacja lub malowanie proszkowe, oferują inne korzyści. Galwanizacja zapewnia doskonałą odporność na korozję, podczas gdy malowanie proszkowe oferuje szerszą gamę kolorów i wykończeń.

Fosforanowanie a inne metody obróbki powierzchni

Fosforanowanie to tylko jeden z wielu sposobów ochrony powierzchni metalowych. Porównajmy go z innymi popularnymi metodami, aby zobaczyć, jak wypada w zestawieniu.

Fosforanowanie a anodowanie

Fosforanowanie:

- Działa na różnych metalach, w tym stali i żelazie.

- Tworzy szorstką, porowatą powierzchnię idealną do przylegania farby.

- Zapewnia dobrą odporność na korozję i ochronę przed zużyciem.

- Używany głównie do aluminium.

- Tworzy twardą, trwałą warstwę tlenku, która może być barwiona na różne kolory.

- Zapewnia doskonałą odporność na korozję i opcje estetyczne.

Kiedy wybrać:

- Fosforanowanie należy stosować w przypadku części stalowych wymagających przyczepności farby lub odporności na zużycie.

- Wybierz anodowanie dla części aluminiowych wymagających opcji kolorystycznych lub zwiększonej trwałości.

Fosforanowanie a cynkowanie

Fosforanowanie:

- Dodaje cienką powłokę fosforanową zapewniającą odporność na korozję i przyczepność farby.

- Ekonomiczny i odpowiedni do użytku wewnątrz lub na zewnątrz pomieszczeń.

- Polega na pokryciu stali lub żelaza warstwą cynku w celu zapewnienia doskonałej ochrony przed korozją.

- Idealnie nadaje się do pracy na zewnątrz lub w środowiskach silnie korozyjnych.

Kiedy wybrać:

- Fosforanowanie zapewnia ekonomiczną ochronę w mniej surowych warunkach.

- W przypadku części narażonych na ekstremalne warunki pogodowe lub wilgoć należy wybrać cynkowanie galwaniczne.

Fosforanowanie a malowanie proszkowe

Fosforanowanie:

- Przygotowuje powierzchnie metalowe do dalszej obróbki, takiej jak malowanie.

- Zapewnia chropowatą powierzchnię dla lepszej przyczepności farby i odporności na korozję elementarną.

- Nakłada suchy proszek utwardzony do postaci twardego, trwałego wykończenia.

- Szeroka gama kolorów i tekstur zapewnia estetyczny wygląd.

Kiedy wybrać:

- Używaj fosforanowania jako warstwy bazowej dla części, które będą malowane lub powlekane.

- Wybierz malowanie proszkowe dla gotowych produktów wymagających dekoracyjnej lub bardzo trwałej powierzchni.

Wnioski

Fosforanowanie to wszechstronny i opłacalny proces, który zwiększa trwałość i wydajność części metalowych. Tworzenie ochronnej powłoki fosforanowej poprawia odporność na korozję, przyczepność farby i odporność na zużycie, dzięki czemu jest cennym rozwiązaniem dla przemysłu motoryzacyjnego, lotniczego i produkcyjnego.

W Shengen specjalizujemy się w wysokiej jakości fosforanowaniu i innych usługach wykańczania metali. Niezależnie od tego, czy potrzebujesz odporności na korozję, lepszej przyczepności farby czy ochrony przed zużyciem, nasz zespół jest tutaj, aby pomóc. Skontaktuj się z nami już dziś, aby omówić swój projekt i dowiedzieć się, w jaki sposób możemy dostarczyć idealne rozwiązanie dla Twoich potrzeb.

Często zadawane pytania

Jak długo utrzymuje się powłoka fosforanowa?

Powłoka fosforanowa może przetrwać lata, w zależności od środowiska i zastosowania. W umiarkowanych warunkach zapewnia długotrwałą ochronę przed korozją i zużyciem.

Czy fosforanowanie można stosować do wszystkich metali?

Fosforanowanie jest najlepsze dla stali, żelaza i cynku. Jest mniej skuteczne w przypadku metali nieżelaznych, takich jak aluminium lub miedź, które mogą wymagać innych zabiegów.

Czy fosforanowanie jest przyjazne dla środowiska?

Fosforanowanie wiąże się z chemikaliami, które wymagają ostrożnego obchodzenia się i utylizacji. Właściwe zarządzanie odpadami, choć skuteczne, ma kluczowe znaczenie dla zminimalizowania wpływu na środowisko.

Jaka substancja chemiczna jest używana podczas fosforanowania?

Podstawową substancją chemiczną jest kwas fosforowy. Reaguje on z powierzchnią metalu, tworząc ochronną powłokę fosforanową.

Jak często należy konserwować sprzęt do fosforanowania?

Regularna konserwacja jest niezbędna. Sprzęt należy sprawdzać i czyścić co miesiąc oraz przeprowadzać dokładne kontrole co 6-12 miesięcy, aby zapewnić stałą wydajność i jakość.

Więcej zasobów:

Konserwacja sprzętu do fosforanowania – Źródło: Feeco

Wytyczne dotyczące ścieków związanych z obróbką metali – Źródło: EPA

Rozwiązania do malowania i powlekania przemysłowego – Źródło: Dnow

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.