Problemy z jakością codziennie nękają procesy produkcyjne, kosztując firmy miliony wycofań i napraw. Badania nieniszczące (NDT) badają materiały i komponenty bez powodowania uszkodzeń, wykrywając wady, zanim staną się katastrofalnymi awariami.

Metody NDT ujawniają ukryte wady przy jednoczesnym zachowaniu integralności produktu. Zaawansowane techniki, takie jak badania ultradźwiękowe, radiografia i kontrola cząstek magnetycznych, pomagają producentom wcześnie zidentyfikować potencjalne problemy, zmniejszając ilość odpadów i zapewniając niezawodność produktu. To proaktywne podejście oszczędza czas i zasoby.

Chcesz opanować metody NDT, które mogą zrewolucjonizować kontrolę jakości? Zapoznajmy się z technikami najlepszych producentów, aby osiągnąć niemal idealne wskaźniki jakości.

Czym są badania nieniszczące?

Badania nieniszczące (NDT) odnoszą się do technik testowania, które badają i oceniają materiały, komponenty lub systemy bez powodowania uszkodzeń lub zmiany ich właściwości. Właściwości te obejmują wytrzymałość, integralność, wygląd, odporność na korozję, przewodność, odporność na zużycie i wytrzymałość.

W branży ta metodologia testowania znana jest pod kilkoma różnymi nazwami. Obejmują one ocenę nieniszczącą, analizę nieniszczącą, badanie nieniszczące i kontrolę nieniszczącą.

Kluczową cechą NDT jest to, że badany produkt pozostaje w pełni funkcjonalny po badaniu. Proces testowania nie powoduje żadnych szkodliwych skutków dla próbki, więc produkt może być nadal normalnie używany po kontroli.

Badania nieniszczące NDT mogą być wykonywane przy użyciu pojedynczego procesu testowania lub wielu technik. Wybór zależy od wymagań kontroli, a łączenie różnych technik pomaga zebrać kompleksowe informacje o charakterystyce produktu.

Dlaczego badania nieniszczące są niezbędne?

Badania nieniszczące odgrywają istotną rolę w nowoczesnym przemyśle, badając materiały i komponenty bez narażania ich integralności. Dzięki zaawansowanym metodom kontroli, NDT pomaga zapobiegać awariom, obniżać koszty i utrzymywać doskonałość operacyjną w wielu sektorach.

Bezpieczeństwo i zapewnienie jakości

Badania nieniszczące NDT wykrywają potencjalne problemy, zanim przerodzą się one w katastrofalne awarie, chroniąc personel i sprzęt. Technika ta identyfikuje ukryte wady niewidoczne gołym okiem, w tym wady wewnętrzne, pęknięcia i korozję.

Efektywność kosztowa i wydajność

Badania pokazują, że wdrożenie regularnych protokołów NDT może obniżyć koszty konserwacji nawet o 30%, jednocześnie wydłużając żywotność infrastruktury krytycznej o 20%. Kontrola komponentów bez demontażu lub wyłączania pozwala na ocenę w czasie rzeczywistym, optymalizując wykorzystanie zasobów.

Minimalizacja przestojów i konserwacji

Techniki NDT umożliwiają predykcyjne strategie konserwacji, które redukują nieoczekiwane awarie i zakłócenia operacyjne. Dzięki wczesnej identyfikacji potencjalnych problemów, firmy mogą zaplanować konserwację podczas planowanych przestojów, zamiast zajmować się naprawami awaryjnymi. To systematyczne podejście pomaga:

- Wydłużenie żywotności sprzętu

- Optymalizacja harmonogramów konserwacji

- Zapobieganie nieplanowanym wyłączeniom

- Obniżenie kosztów napraw

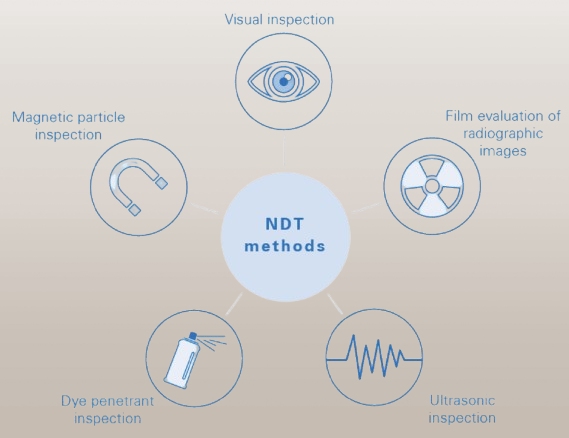

Rodzaje metod badań nieniszczących

NDT obejmuje wiele wyspecjalizowanych technik, które oceniają materiały i komponenty bez powodowania uszkodzeń. Każda metoda spełnia określone potrzeby kontrolne i oferuje unikalne korzyści w zakresie kontroli jakości.

Kontrola wzrokowa

Badania wizualne (VT) są pierwszą linią kontroli w procesach NDT. Ta podstawowa metoda wymaga minimalnej ilości sprzętu i zapewnia natychmiastowe wyniki dla wad na poziomie powierzchni. Inspektorzy badają komponenty bezpośrednio lub używają specjalistycznych narzędzi do trudno dostępnych obszarów.

Badania ultradźwiękowe (UT)

UT wykorzystuje fale dźwiękowe o wysokiej częstotliwości od 1 do 10 MHz do wykrywania wad wewnętrznych i pomiaru grubości materiału. Fale przemieszczają się przez materiał, a zmiany gęstości powodują zniekształcenia, które ujawniają wady. Metoda ta doskonale sprawdza się w wykrywaniu nieciągłości podpowierzchniowych.

Badanie radiograficzne (RT)

RT wykorzystuje promieniowanie rentgenowskie do badania struktur wewnętrznych i wykrywania wad w materiałach. Metoda ta dostarcza danych ilościowych na temat wielkości i lokalizacji defektów, umożliwiając uzyskanie spójnych wyników u różnych operatorów.

Test cząstek magnetycznych (MPT)

MPT wykrywa wady powierzchniowe i przypowierzchniowe w materiałach ferromagnetycznych. Gdy pole magnetyczne napotyka defekt, tworzy pole wycieku strumienia, które przyciąga cząstki magnetyczne, ujawniając lokalizację defektu.

Test penetracyjny (DPT)

DPT identyfikuje wady powierzchniowe za pomocą płynnego penetranta o niskiej lepkości. Po zastosowaniu penetranta i wywoływacza, nieciągłości powierzchni stają się widoczne poprzez bezpośrednią kontrolę wizualną lub w czarnym świetle.

Testy wiroprądowe (ECT)

ECT wykorzystuje indukcję elektromagnetyczną do wykrywania wad powierzchniowych i przypowierzchniowych w materiałach przewodzących. Metoda ta jest szczególnie skuteczna w wykrywaniu pęknięć, korozji i zmian materiałowych.

Testy emisji akustycznej (AET)

AET monitoruje fale dźwiękowe wytwarzane przez materiały poddawane naprężeniom, wykrywając aktywne defekty i rosnące pęknięcia. Ta dynamiczna metoda zapewnia monitorowanie integralności strukturalnej w czasie rzeczywistym.

Termografia w podczerwieni (IRT)

IRT zyskała na znaczeniu w ostatnich dziesięcioleciach, wykorzystując obrazowanie fal termicznych do wykrywania wad podpowierzchniowych. Ta aktywna metoda wykorzystuje zewnętrzne źródła ciepła do identyfikacji pęknięć, korozji i innych wad wewnętrznych.

Badanie ultradźwiękowe w układzie fazowym (PAUT)

PAUT to zaawansowana forma badań ultradźwiękowych, która wykorzystuje wiele elementów do tworzenia skupionych wiązek dźwięku. Technika ta zapewnia zwiększone możliwości obrazowania i lepsze wykrywanie wad w porównaniu do konwencjonalnego UT.

Sprzęt i narzędzia NDT

Nowoczesne badania nieniszczące (NDT) opierają się na różnych urządzeniach i narzędziach, aby zapewnić dokładne, wydajne i niezawodne inspekcje. Od urządzeń przenośnych po zaawansowane systemy cyfrowe, wybór narzędzi zależy od konkretnych potrzeb operacyjnych i środowisk.

Przenośny sprzęt NDT

Przenośny sprzęt NDT jest idealny do inspekcji w terenie, oferując mobilność, analizę w czasie rzeczywistym i łatwość użytkowania. Narzędzia te są kompaktowe, zasilane bateryjnie i zaprojektowane do szybkiej konfiguracji w odległych lub ograniczonych przestrzeniach.

Stacjonarne urządzenia NDT

Urządzenia stacjonarne zapewniają większą precyzję i lepiej nadają się do kontrolowanych środowisk, takich jak laboratoria lub zakłady produkcyjne wymagające szczegółowej analizy.

Cyfrowe narzędzia NDT

Funkcje te obejmują cyfrowe odczyty, zautomatyzowaną analizę danych i elektroniczne przechowywanie wyników. Dzięki programowalnym operacjom systemy cyfrowe ograniczają błędy ludzkie i umożliwiają płynną integrację z technologiami Przemysłu 4.0, takimi jak sztuczna inteligencja i przetwarzanie w chmurze.

Analogowe narzędzia NDT

Narzędzia analogowe pozostają istotne w niektórych scenariuszach ze względu na ich prostotę i opłacalność. Systemy analogowe wyróżniają się w środowiskach o ograniczonym zasilaniu lub kompatybilności cyfrowej, zapewniając wiarygodne wyniki bez zaawansowanej technologii.

Różnica między testami nieniszczącymi i niszczącymi

Badania nieniszczące (NDT) i niszczące (DT) są niezbędne do oceny jakości, wydajności i niezawodności materiałów lub komponentów. Choć obie te metody odgrywają kluczową rolę, różnią się znacznie pod względem metodologii, zastosowania i wpływu.

Badania nieniszczące (NDT)

- Przechowywanie materiałów: NDT ocenia materiały lub komponenty bez powodowania jakichkolwiek uszkodzeń, zapewniając ich ciągłą użyteczność po kontroli.

- Wydajność: Badania nieniszczące są szybsze i bardziej opłacalne, ponieważ pozwalają uniknąć strat materiałowych i umożliwiają testowanie próbek o większych rozmiarach.

- Zastosowania: Powszechnie stosowane w przemyśle lotniczym, motoryzacyjnym i budowlanym do identyfikacji wad, takich jak pęknięcia, korozja lub wady wewnętrzne.

- Ograniczenia: NDT może wymagać większej dokładności dla niektórych właściwości, takich jak wytrzymałość na rozciąganie lub maksymalna nośność niż DT.

Badania niszczące (DT)

- Materialne poświęcenie: DT poddaje materiały ekstremalnym warunkom aż do zniszczenia, zapewniając ostateczny wgląd we właściwości, takie jak wytrzymałość, twardość i punkty pękania. Testowany materiał staje się jednak bezużyteczny.

- Precyzja: DT oferuje bardzo dokładne wyniki do oceny limitów wydajności, ale jest czasochłonne i kosztowne ze względu na straty materiału.

- Zastosowania: Używany w rozwoju produktu i ocenach krytycznych dla bezpieczeństwa, takich jak testy zderzeniowe w przemyśle motoryzacyjnym lub testy obciążenia konstrukcji.

- Ograniczenia: Marnotrawstwo i niepraktyczność w przypadku drogich lub niezastąpionych komponentów.

Kluczowe różnice

| Aspekt | Badania nieniszczące (NDT) | Badania niszczące (DT) |

|---|---|---|

| Wpływ materiału | Brak uszkodzeń; zachowuje funkcjonalność | Powoduje trwałe uszkodzenie lub zniszczenie |

| Efektywność kosztowa | Większa opłacalność; brak strat materialnych | Drogie ze względu na marnowanie materiałów |

| Zakres testów | Większe próby | Ograniczone do reprezentatywnych próbek |

| Dokładność | Skuteczne wykrywanie wad | Wysoka dokładność dla limitów wydajności |

| Zastosowania | Rutynowe kontrole | Oceny o kluczowym znaczeniu dla bezpieczeństwa |

Gdzie wymagane są badania nieniszczące?

Badania nieniszczące są niezbędne w wielu branżach, z których każda ma unikalne potrzeby kontrolne i wymogi bezpieczeństwa.

Lotnictwo i kosmonautyka

Przemysł lotniczy wymaga najwyższej precyzji w badaniach nieniszczących krytycznych komponentów. Badania ultradźwiękowe i radiografia badają struktury samolotów, które wytrzymują ekstremalne ciśnienia podczas pracy. Boeing i Airbus wykorzystują różne techniki NDT do kontroli:

- Łopatek turbinowych

- Podwozie

- Sekcje kadłuba

- Skrzydła samolotu

Motoryzacja

Sektor motoryzacyjny wykorzystuje badania nieniszczące NDT do kontroli jakości w całym procesie produkcyjnym. Producenci wykorzystują badania magnetyczno-proszkowe i badania penetracyjne cieczy do weryfikacji następujących elementów:

- Połączenia spawane integralność

- Elementy silnika

- Konstrukcje podwozia

- Obudowy akumulatorów do pojazdów elektrycznych

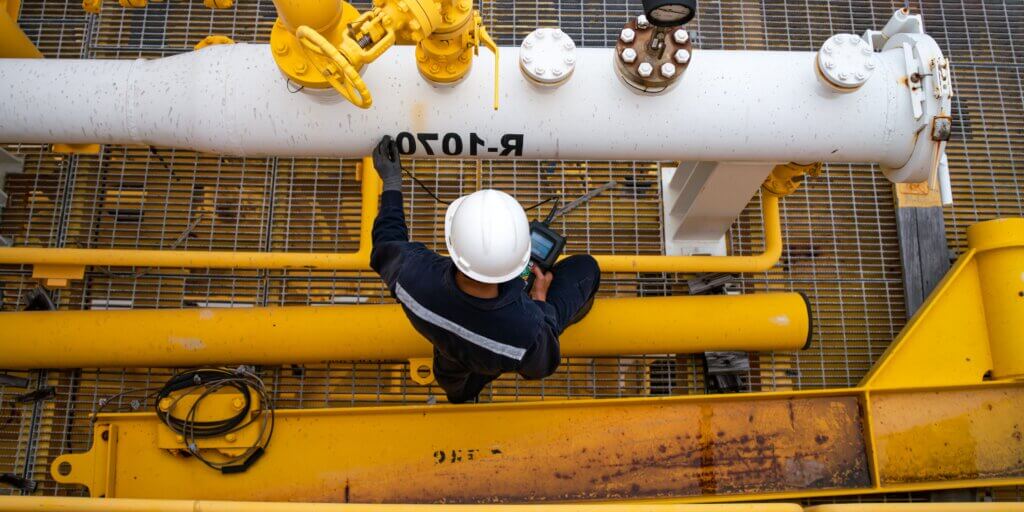

Ropa i gaz

W operacjach związanych z ropą i gazem badania nieniszczące koncentrują się na utrzymaniu integralności infrastruktury. Technologie ultradźwiękowe i radiografia wykrywają:

- Wady spawalnicze

- Pęknięcia i puste przestrzenie

- Korozja pod izolacją

- Integralność rurociągu

Budownictwo i inżynieria lądowa

Badania nieniszczące znacząco przyczyniają się do bezpieczeństwa i trwałości infrastruktury. Radar penetrujący grunt i termografia w podczerwieni pomagają w ocenie:

- Konstrukcje mostowe

- Integralność tunelu

- Elementy konstrukcyjne

- Betonowe i metalowe elementy konstrukcyjne

Wnioski

Badania nieniszczące nadal ewoluują jako kamień węgielny nowoczesnej kontroli jakości i zapewnienia bezpieczeństwa. Wraz z rozwojem przemysłu i wzrostem złożoności materiałów, rola NDT staje się coraz bardziej istotna dla zapewnienia niezawodności produktów i bezpieczeństwa publicznego.

Dla producentów dążących do utrzymania przewagi konkurencyjnej i zapewnienia doskonałości produktów, wdrożenie kompleksowych protokołów NDT nie jest już opcjonalne - to strategiczna konieczność. Inwestowanie w odpowiednie metody i sprzęt NDT opłaca się poprzez zmniejszenie ilości odpadów, poprawę jakości i zwiększenie zadowolenia klientów.

Szukasz wskazówek ekspertów w zakresie wdrażania badań nieniszczących? Nasz zespół inżynierów specjalizuje się w niestandardowych rozwiązaniach NDT do produkcji blach. Prześlij nam specyfikację swojego projektu, aby uzyskać szczegółowe konsultacje i dowiedzieć się, jak możemy zoptymalizować proces kontroli jakości.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.