Wielu inżynierów i kupujących uważa, że MOQ (minimalna ilość zamówienia) jest myląca przy zamawianiu niestandardowych części z blachy. Często rodzi to pytania - dlaczego dostawcy mają minimalną ilość i jak wpływa ona na koszty i produkcję?

MOQ to coś więcej niż tylko polityka fabryki. Odzwierciedla równowagę między wydajnością, cenami i zużyciem materiałów. Zrozumienie tego pomaga w bardziej efektywnym planowaniu, zmniejszaniu ilości odpadów i maksymalizowaniu wartości z każdej serii produkcyjnej.

W tym artykule wyjaśnimy, co oznacza MOQ w produkcji blach, dlaczego producenci go ustalają i jak można nim skutecznie zarządzać w następnym projekcie.

Co oznacza MOQ w produkcji blach?

W produkcji blach, MOQ oznacza Minimum Order Quantity - najmniejszą liczbę części, jaką fabryka wyprodukuje w ramach jednego zamówienia. Wyznacza ona punkt, w którym produkcja staje się praktyczna i opłacalna.

Każda metoda produkcji, taka jak cięcie laserowe, tłoczenie czy spawanie, wymaga prac przygotowawczych. Maszyny muszą zostać skalibrowane, programy załadowane, a operatorzy potrzebują czasu na przygotowanie. Kroki te wymagają wysiłku niezależnie od tego, czy zamawiasz jedną część, czy tysiąc.

Ustawienie MOQ pomaga rozłożyć koszty konfiguracji na kilka części. Pozwala to utrzymać rozsądną cenę jednostkową. Na przykład, jeśli konfiguracja prasy krawędziowej zajmuje dwie godziny, koszt tego czasu jest dzielony między wszystkie części w partii. Dziesięć sztuk sprawi, że każda część będzie dość droga, ale 500 sztuk obniży cenę za część. MOQ pomaga zarówno producentowi, jak i kupującemu utrzymać uczciwe i zrównoważone ceny.

Czynniki wpływające na MOQ w produkcji blach

MOQ w produkcji blach zależy od kilku kluczowych czynników. Każdy element - od użytego materiału po złożoność procesu - wpływa na sposób, w jaki producenci określają najbardziej praktyczną i opłacalną wielkość partii.

Rodzaj i grubość materiału

Materiał odgrywa znaczącą rolę w MOQ. Grubsze lub twardsze metale, takie jak stal nierdzewna, wymagają więcej czasu na cięcie i gięcie. Zwiększa to zużycie narzędzi i czas pracy maszyn, więc producenci zazwyczaj ustalają wyższe MOQ, aby pokryć te dodatkowe koszty.

Kolejną kwestią jest dostępność. Standardowe materiały, takie jak stal miękka lub aluminium, są łatwo dostępne w standardowych rozmiarach, co pozwala na realizację mniejszych zamówień. Jednak specjalne stopy lub nietypowe grubości mogą wymagać hurtowego zamówienia u dostawców. Nawet jeśli projekt wymaga tylko kilku części, fabryka może być zmuszona do zakupu całego arkusza lub zwoju, podnosząc MOQ, aby zrównoważyć ten dodatkowy koszt.

Proces produkcji

Różne procesy produkcyjne wpływają na MOQ na różne sposoby. Cięcie laserowe jest bardziej elastyczna, ponieważ konfiguracja odbywa się cyfrowo. Gdy plik projektu jest gotowy, produkcja może rozpocząć się od razu, dzięki czemu małe serie są bardziej praktyczne.

Jednak procesy takie jak zginanie, spawanie, Lub wykończenie powierzchni wymagają bardziej praktycznej konfiguracji. Na przykład gięcie na prasach krawędziowych wymaga regulacji oprzyrządowania i prób. Spawanie może wymagać przyrządów do utrzymywania części w odpowiedniej pozycji. Procesy wykończeniowe, takie jak malowanie proszkowe Lub anodowaniesą zazwyczaj wykonywane partiami, aby zapewnić spójny kolor i teksturę. Te dodatkowe kroki sprawiają, że mniejsze serie są mniej wydajne, więc MOQ rośnie.

Koszty narzędzi i konfiguracji

Czas konfiguracji i oprzyrządowanie to istotne powody, dla których istnieją MOQ. Każda maszyna - od wycinarek laserowych po prasy krawędziowe - musi zostać zaprogramowana i przetestowana przed rozpoczęciem pełnej produkcji. Operatorzy spędzają czas na ładowaniu materiałów, sprawdzaniu wyrównania i uruchamianiu części testowych w celu zapewnienia jakości.

Przygotowanie to zajmuje mniej więcej tyle samo czasu, niezależnie od tego, czy produkuje się 10 czy 500 części. W przypadku małych partii, koszty przygotowania są znacznie ważone w stosunku do każdej części. W przypadku większych partii koszty te są rozłożone, co skutkuje niższą ceną za sztukę.

Wydajność produkcji i czas realizacji

MOQ jest również powiązane z wydajnością produkcji. Fabryki działają najwydajniej, gdy maszyny pracują w sposób ciągły, bez częstych przestojów. Ciągłe przełączanie się między małymi zamówieniami marnuje czas, podczas gdy większe partie pomagają utrzymać stabilność operacji i zmniejszyć zużycie energii.

Gdy operatorzy mogą produkować wiele identycznych części w jednym cyklu, skracają czas obsługi i unikają błędów konfiguracji. Taka spójność skraca czas realizacji i obniża koszty jednostkowe.

Jak zmniejszyć MOQ w zamówieniach blach?

Zmniejszenie MOQ jest osiągalne dzięki odpowiedniej strategii. Połączenie innowacyjnego projektu i ścisłej współpracy z dostawcą może sprawić, że małe serie produkcyjne będą bardziej praktyczne i przystępne cenowo.

Optymalizacja konstrukcji części pod kątem wydajności

Projekt odgrywa znaczącą rolę w obniżaniu MOQ. Gdy części mają standardowe wymiary, materiały lub grubości, są szybsze w produkcji i łatwiejsze do zagnieżdżenia na arkuszu. Korzystanie ze standardowych rozmiarów pozwala producentom polegać na istniejących zapasach materiałów i narzędziach, unikając konieczności wprowadzania nowych ustawień.

Na przykład, jeśli projekt wykorzystuje typowe średnice otworów lub standardowe rozmiary arkuszy znajdujące się już w magazynie fabryki, zespół nie będzie musiał zmieniać narzędzi ani dostosowywać maszyn. Im mniej wymaganych regulacji, tym krótszy czas konfiguracji i mniejsze MOQ.

Uproszczenie projektu również pomaga. Zmniejszenie liczby zagięć, spawów lub skomplikowanych wycięć skraca czas przetwarzania i minimalizuje obsługę. Prostsza konstrukcja części umożliwia wydajną produkcję, pozwalając fabryce na wytwarzanie mniejszych partii bez ponoszenia dodatkowych kosztów.

Łączenie zamówień lub korzystanie ze wspólnych partii

Innym skutecznym sposobem na obniżenie MOQ jest łączenie wielu części w jeden cykl produkcyjny. Jeśli kilka komponentów wykorzystuje tę samą grubość materiału lub wykończenie, można je wyciąć razem z tego samego arkusza materiału. Takie podejście rozkłada koszty konfiguracji na wiele części, zmniejszając koszt jednostkowy.

Niektórzy producenci oferują również wspólną produkcję lub łączenie partii. W takiej konfiguracji, zamówienia od różnych klientów korzystających z tego samego materiału lub procesu są grupowane. Jest to inteligentna opcja dla startupów lub firm testujących prototypy, ponieważ zapewnia dostęp do produkcji na dużą skalę bez konieczności zakupu pełnych arkuszy.

Ten wspólny model pomaga małym firmom kontrolować koszty, jednocześnie czerpiąc korzyści z precyzji i spójności profesjonalnej produkcji blach.

Porównanie scenariuszy niskiego i wysokiego MOQ

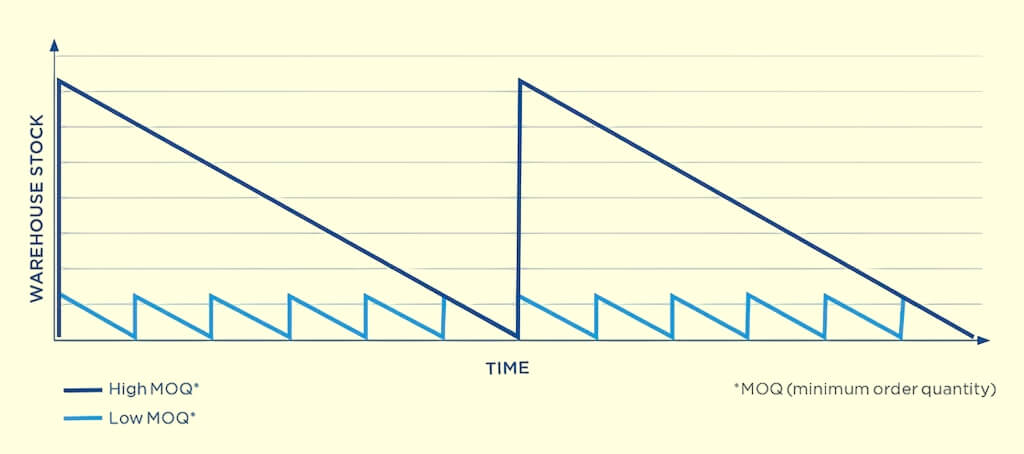

MOQ może się różnić w zależności od celów i etapu projektu. Wiedza o tym, kiedy wybrać niskie lub wysokie ilości, pomaga podejmować mądrzejsze i bardziej opłacalne decyzje dotyczące produkcji.

Kiedy niskie MOQ ma sens

Niskie MOQ są idealne dla projektów na wczesnym etapie lub wysoce niestandardowych części. Startupy i inżynierowie opracowujący nowe produkty często potrzebują tylko kilku prototypów do testowania i walidacji. Małe partie ułatwiają sprawdzenie dopasowania, montażu i wydajności przed rozpoczęciem masowej produkcji.

Niskie MOQ pasują również do produktów niestandardowych lub limitowanych edycji. Gdy projekty często się zmieniają lub są ukierunkowane na niszowe zastosowania, mniejsze serie zapobiegają nadprodukcji i nadmiarowi zapasów. Zmniejszają również ryzyko finansowe, jeśli projekt wymaga aktualizacji po testach.

Branże takie jak urządzenia medyczne, robotyka i rozwój produktów często preferują produkcję małoseryjną. W tych dziedzinach elastyczność ma większe znaczenie niż ilość. Niższe MOQ umożliwia szybsze iteracje, szybszą informację zwrotną i krótszą ścieżkę od koncepcji do rynku.

Kiedy wysokie MOQ jest korzystne

Wysokie MOQ są lepsze dla stabilnych, powtarzalnych produktów o stałym popycie. Po sfinalizowaniu projektu, produkcja w większych partiach rozkłada czas konfiguracji i programowania na więcej części, obniżając koszt jednostkowy. Zoptymalizowane zagnieżdżanie zmniejsza straty materiału, a dłuższe przebiegi maszyny zwiększają wydajność.

Produkcja masowa zapewnia również lepsze ceny. Zakup pełnych arkuszy lub kręgów pozwala fabryce uzyskać rabaty ilościowe od dostawców materiałów, podczas gdy klienci korzystają z bardziej stałej jakości.

W przypadku produktów o ugruntowanej pozycji, wysokie MOQ wspierają stały łańcuch dostaw. Firmy mogą utrzymywać zapasy wystarczające do szybkiej realizacji zamówień bez konieczności oczekiwania na nowe serie produkcyjne. Ta niezawodność jest szczególnie cenna dla producentów OEM i producentów, którzy polegają na ciągłym montażu lub zaplanowanych dostawach.

MOQ i relacja cenowa

MOQ ma bezpośredni wpływ na sposób obliczania cen. Zrozumienie, w jaki sposób wielkość zamówienia wpływa na koszt jednostkowy, pomaga zaplanować budżet produkcyjny z większą dokładnością i kontrolą.

Zrozumienie podziału kosztów

MOQ i ceny są ze sobą ściśle powiązane, ponieważ każde zadanie produkcyjne obejmuje zarówno koszty stałe, jak i zmienne. Koszty stałe obejmują konfigurację, programowanie i kalibrację maszyny - nie zmieniają się one niezależnie od tego, czy produkujesz 10 czy 500 części. Koszty zmienne obejmują materiały, czas pracy maszyny, wykończenie i robociznę, które rosną wraz ze wzrostem produkcji.

W przypadku małych partii koszty stałe są dzielone na mniejszą liczbę części, co podnosi cenę jednostkową. Przykładowo, jeśli konfiguracja wycinarki laserowej i prasy krawędziowej zajmuje dwie godziny, koszt konfiguracji pozostaje taki sam niezależnie od liczby zamówionych sztuk. Gdy wielkość produkcji wzrasta, te godziny konfiguracji rozkładają się na więcej części, a koszt jednostkowy gwałtownie spada.

Zużycie materiału również wpływa na ceny. Duże arkusze metalu pozostawiają małe odstępy między wyciętymi częściami, tworząc odpady. Przy większych ilościach zagnieżdżanie staje się bardziej wydajne i zmniejsza ilość odpadów. Ta wydajność przynosi dodatkowe oszczędności, które pojawiają się w ostatecznym koszcie.

Krzywa kosztu jednostkowego MOQ

Jeśli zestawisz ilość zamówienia z ceną za jednostkę, linia zakrzywi się w dół. Przy małych ilościach koszt jednostkowy jest wysoki, ponieważ przygotowanie i obsługa stanowią większość wydatków. Wraz ze wzrostem wielkości zamówienia koszt jednostkowy gwałtownie spada, a następnie wyrównuje się, gdy przygotowanie staje się stosunkowo niewielką częścią całkowitego czasu produkcji.

Krzywa ta wyjaśnia, dlaczego dostawcy ustalają MOQ. Wyznacza ona punkt, w którym produkcja staje się praktyczna i opłacalna. Poniżej tego progu trudno jest pokryć koszty przygotowania i robocizny bez podnoszenia cen.

Dla kupujących znajomość tej relacji pomaga w planowaniu i negocjacjach. Zamawianie nieco powyżej MOQ często zapewnia znacznie lepszą wartość. Przykładowo, zwiększenie zamówienia z 50 do 100 sztuk może obniżyć koszt jednostkowy na tyle, by zrównoważyć dodatkowe wydatki na materiały.

Gotowy do rozpoczęcia kolejnego projektu z blachy, ale nie masz pewności co do MOQ lub cen? Nasz zespół może pomóc w znalezieniu najbardziej opłacalnego podejścia bez poświęcania jakości. Prześlij swoje rysunki lub udostępnij szczegóły projektua nasi inżynierowie dokonają bezpłatnego przeglądu DFM wraz z indywidualną wyceną.

Często zadawane pytania

Jak mogę zmniejszyć MOQ przy zamawianiu niestandardowych części?

MOQ można obniżyć, upraszczając projekt, stosując standardowe materiały i dostosowując wymiary części do istniejącego oprzyrządowania producenta. Korzystne może być również połączenie wielu części w jeden cykl produkcyjny lub wybranie producenta specjalizującego się w produkcji małoseryjnej.

Dlaczego producenci ustalają wysokie MOQ?

Wysokie MOQ pomagają pokryć stałe koszty konfiguracji i utrzymać wydajność przepływu pracy. Każde zadanie wymaga programowania, kalibracji i kontroli przed rozpoczęciem produkcji. Większe partie ułatwiają rozłożenie tych kosztów na większą liczbę części, utrzymując stabilne ceny przy jednoczesnym zmniejszeniu ilości odpadów i przestojów.

Czy MOQ wpływa na czas realizacji i ceny?

Tak. Wyższe MOQ zazwyczaj obniża cenę za część, ale może wydłużyć całkowity czas produkcji ze względu na większy rozmiar partii. Mniejsze MOQ może skrócić czas realizacji prototypów lub pilnych zadań, ale każda jednostka może kosztować więcej, ponieważ koszty konfiguracji i materiałów są podzielone na mniejszą liczbę jednostek.

Czy Shengen może obsługiwać zamówienia małych partii?

Tak. Nasz zespół obsługuje zarówno prototypy, jak i małe serie produkcyjne. Wykorzystujemy elastyczne konfiguracje, wydajny nesting i zautomatyzowane systemy do produkcji wysokiej jakości części w konkurencyjnych cenach, nawet w przypadku małych ilości.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.