Producenci muszą dziś sprostać rosnącemu zapotrzebowaniu na części o dokładnych rozmiarach i gładkich powierzchniach. Tradycyjne tłoczenie często pozostawia drobne różnice, które podnoszą koszty wykończenia i obniżają dokładność. Wykrawanie metalu zapewnia sposób na rozwiązanie tych problemów. Proces ten kształtuje części z wysoką precyzją, wąskimi tolerancjami i czystymi powierzchniami w jednym kroku.

Cynkowanie metali jest szeroko stosowane w wielu branżach. W poniższych sekcjach przyjrzymy się, jak działa ten proces, gdzie jest stosowany i jakie oferuje korzyści.

Czym jest wybijanie metali?

Wykrawanie metalu to proces formowania, który wykorzystuje wysokie ciśnienie do wtłaczania metalu do matrycy. Ciśnienie sprawia, że materiał wpływa w drobne szczegóły matrycy, dokładnie odwzorowując kształty, krawędzie i wzory powierzchni. Ponieważ proces odbywa się poniżej temperatury rekrystalizacji metalu, utwardzanie odkształceniowe wzmacnia część.

Ciśnienie odgrywa kluczową rolę w procesie wybijania. Siła musi być wystarczająco duża, aby wcisnąć metal w każdy szczegół matrycy, tak aby nie pozostały żadne szczeliny ani brakujące elementy. Ten intensywny nacisk ściska również strukturę ziarna metalu, dzięki czemu część jest gęstsza i mocniejsza.

Proces monetyzacji krok po kroku

Droga od półfabrykatu do gotowej części jest metodyczna. Każdy krok jest kluczowy dla osiągnięcia bezbłędnego rezultatu.

Przygotowanie przedmiotu obrabianego

Proces rozpoczyna się od wyboru odpowiedniego materiału. Metale takie jak aluminium, miedź, mosiądz i stal nierdzewna są często wybierane, ponieważ dobrze reagują na wysokie ciśnienie. Arkusz lub półfabrykat musi mieć odpowiednią grubość i jakość powierzchni, aby zapewnić dokładność podczas wykrawania.

Przed wykrawaniem przedmiot obrabiany jest przycinany do odpowiedniego rozmiaru i kształtu. Czyszczenie powierzchni, takie jak odtłuszczanie lub usuwanie tlenków, pomaga osiągnąć gładki rezultat. Niektórzy producenci stosują również smarowanie w celu zmniejszenia zużycia narzędzia i poprawy przepływu materiału podczas prasowania.

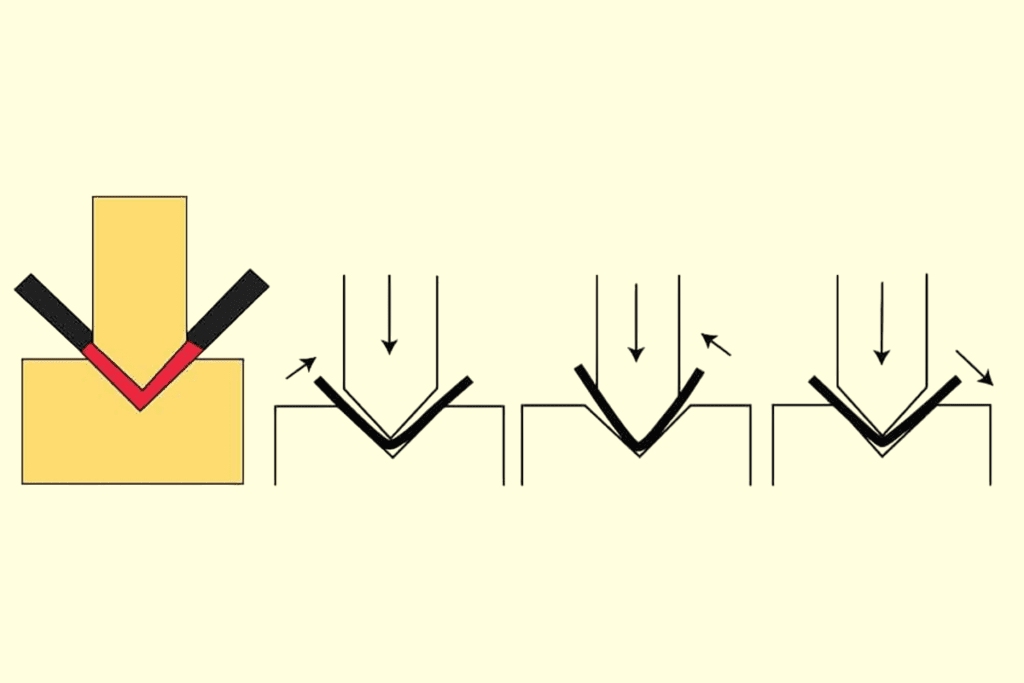

Pozycjonowanie i stosowanie siły

Po przygotowaniu przedmiotu obrabianego jest on umieszczany między górną i dolną matrycą. Matryce przenoszą dokładny wzór, który zostanie przeniesiony na metal. Pozycjonowanie ma kluczowe znaczenie, ponieważ nawet niewielka niewspółosiowość może spowodować wady lub straty materiału.

Następnie prasy hydrauliczne lub mechaniczne wywierają bardzo duży nacisk. W przeciwieństwie do zwykłego tłoczenia, coining wykorzystuje znacznie większą siłę, aby wcisnąć metal w każdy szczegół matrycy. Ciśnienie sprawia, że materiał przepływa w ograniczonej przestrzeni, tworząc ostre krawędzie, gładkie powierzchnie i precyzyjne wymiary.

Osiąganie wysokiej precyzji funkcji

Siła procesu wybijania polega na jego zdolności do tworzenia cech, których inne metody formowania nie są w stanie łatwo wytworzyć. Proces ten zapewnia niezwykle wąskie tolerancje, często w granicach kilku mikronów. Tworzy wyraźne szczegóły, takie jak logo, tekst, wzory lub mikrostruktury na powierzchni.

Gładkie wykończenie zmniejsza lub eliminuje potrzebę dodatkowego polerowania lub obróbki. Końcowa część ma lepszą wytrzymałość i trwałość, ponieważ ziarna metalu ściskają się i twardnieją pod ciśnieniem. Dzięki temu nadaje się zarówno do elementów funkcjonalnych, jak i dekoracyjnych.

Zabiegi i inspekcje po zakończeniu utwardzania

Po wybiciu części mogą zostać poddane dodatkowej obróbce w celu spełnienia ostatecznych wymagań. Obróbka cieplna może poprawić twardość lub dostosować właściwości materiału. Wykończenie powierzchni np. platerowanie, malowanie proszkowe, Lub polerowanie mogą być stosowane w celu zwiększenia odporności na korozję lub poprawy wyglądu.

Każda część jest sprawdzana pod kątem dokładności i jakości powierzchni. Precyzyjne narzędzia pomiarowe sprawdzają wymiary, podczas gdy kontrola wizualna zapewnia ostre i spójne szczegóły. Kroki te potwierdzają, że produkt spełnia specyfikacje przed przejściem do montaż lub wysyłki.

Rodzaje technik wybijania monet

Różne projekty wymagają różnych metod. Wybór techniki zależy od projektu części i wymaganego poziomu szczegółowości.

Wypalanie w zamkniętej matrycy

Najszerzej stosowaną metodą jest monetyzacja z zamkniętą matrycą. Opiera się ona na zestawie matryc z całkowicie zamkniętą wnęką. Stempel wbija półfabrykat w tę ciasną przestrzeń, nie pozostawiając metalowi możliwości ucieczki. Ograniczenie to wytwarza intensywny nacisk boczny i zmusza materiał do wypełnienia każdej części matrycy.

Z tego powodu monety z zamkniętą matrycą osiągają bardzo wysoką precyzję i ostre szczegóły. Jest to standardowa metoda produkcji monet, medali i innych precyzyjnych części.

Kopanie z otwartą matrycą

Coining z otwartą matrycą działa inaczej, ponieważ nie wykorzystuje w pełni zamkniętej wnęki. Zamiast tego matryca może mieć płaską powierzchnię lub prosty kształt. Po przyłożeniu wysokiego ciśnienia część metalu swobodnie wypływa na zewnątrz.

Metoda ta jest pomocna przy spłaszczaniu powierzchni lub formowaniu prostych wypukłych elementów. Nie zapewnia ona tak drobnych szczegółów, jak w przypadku wykrawania w matrycy zamkniętej, ale dobrze sprawdza się przy struganiu lub wygładzaniu powierzchni.

Mikrowygładzanie dla małych komponentów

Mikroobróbka jest przeznaczona do małych części. Matryce są wykonywane przy użyciu specjalistycznej mikroobróbki, co pozwala im precyzyjnie kształtować drobne elementy. Prasy są dokładnie kontrolowane i mają mniejsze siły.

Metoda ta jest niezbędna w branżach takich jak elektronika i urządzenia medyczne. Pozwala ona tworzyć miniaturowe złącza, styki i inne szczegółowe komponenty. Czasami musi być wykonywana w pomieszczeniach czystych, aby zapobiec zanieczyszczeniu.

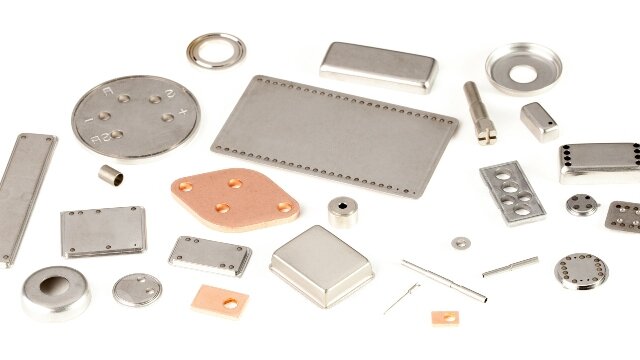

Zastosowania wybijania metali

Cynkowanie metali to elastyczny proces, który spełnia surowe wymagania nowoczesnej produkcji. Jego dokładność i jakość powierzchni sprawiają, że jest cenny w wielu branżach.

Lotnictwo i kosmonautyka

Przemysł lotniczy i kosmiczny wykorzystuje obróbkę skrawaniem do produkcji krytycznych części, które muszą działać w ekstremalnych warunkach. Wytwarza mocne, lekkie komponenty o dokładnych tolerancjach. Typowe zastosowania obejmują części silnika, elementy systemu kontroli lotu i elementy złączne o wysokiej wytrzymałości. Coining zapewnia, że części te pozostają niezawodne pomimo dużych naprężeń i gwałtownych zmian temperatury.

Motoryzacja

Coining jest kluczem do tworzenia trwałych i precyzyjnych komponentów w branży motoryzacyjnej. Jest powszechnie stosowane w przekładniach, częściach układu hamulcowego i czujnikach silnika. Proces ten zwiększa odporność na zużycie, co wydłuża żywotność. Pozwala również producentom samochodów na wytłaczanie znaków identyfikacyjnych lub logo bezpośrednio na metalowych częściach.

Podzespoły elektroniczne

Elektronika jest w dużym stopniu uzależniona od obróbki skrawaniem małych, precyzyjnych elementów. Proces ten kształtuje styki w złączach i gniazdach, zapewniając płaskość dla bezpiecznej wydajności elektrycznej. Stosuje się go również do produkcji puszek ekranujących, ramek ołowianych i mikroczęści w smartfonach i komputerach.

Dekoracyjny

Monety są również wysoko cenione za prace dekoracyjne. Tworzy biżuterię, medale, nagrody i monety okolicznościowe z drobnymi szczegółami. Metoda ta pozwala na tłoczenie tekstur i wzorów w sprzęcie architektonicznym lub towarach luksusowych. Zapewnia trwałe, wysokiej jakości wykończenie dla brandingu i ekspresji artystycznej.

Zalety wybijania metalu

Cynkowanie metali oferuje wyraźne korzyści, które poprawiają zarówno jakość części, jak i wydajność produkcji.

Wysoka dokładność wymiarowa

Coining produkuje części o bardzo wąskich tolerancjach. Proces ten kopiuje kształt matrycy z wysoką precyzją, zmniejszając lub eliminując potrzebę wtórnej obróbki. Części często wychodzą z prasy gotowe do użycia.

Gładkie wykończenie powierzchni

Metoda ta pozwala uzyskać polerowaną powierzchnię o wysokiej jakości. Wysokie ciśnienie wygładza niedoskonałości metalowego półfabrykatu. Dodatkowe szlifowanie lub polerowanie jest często zbędne, oszczędzając czas i wysiłek.

Stała powtarzalność

Po ustawieniu matryc każda prasa produkuje identyczne części. Ta spójność jest niezbędna w produkcji wielkoseryjnej. Zapewnia niezawodną wydajność i sprawia, że montaż i kontrola jakości są łatwiejsze i bardziej wydajne.

Efektywność kosztowa na dużą skalę

Chociaż koszty oprzyrządowania mogą być początkowo wysokie, są one kompensowane przy dużych seriach produkcyjnych. Koszt jednej części staje się bardzo niski w przypadku produkcji wielkoseryjnej. Coining zmniejsza również ilość odpadów materiałowych i łączy kilka etapów produkcji w jeden wydajny proces.

Wyzwania i ograniczenia

Choć coining jest bardzo skuteczny, nie nadaje się do każdego projektu. Znajomość jego ograniczeń pomaga zapewnić prawidłowe wykorzystanie procesu.

Wysokie koszty oprzyrządowania

Precyzyjne matryce są drogie w produkcji. Są one obrabiane z hartowanej stali narzędziowej, co wymaga czasu i umiejętności. Ten wysoki koszt początkowy sprawia, że wybijanie monet jest mniej praktyczne w przypadku prototypów lub małych serii produkcyjnych.

Ograniczenia materiałowe

Coining działa najlepiej z ciągliwymi, plastycznymi metalami. Kruche materiały, takie jak żeliwo lub stal wysokowęglowa, mogą pękać pod wysokim ciśnieniem. Twardość metalu i granica plastyczności określają, jak dużą siłę musi przyłożyć prasa.

Wymagania dotyczące energii i siły

Proces ten wymaga potężnych pras, które zużywają dużo energii. Wymagany tonaż jest często wyższy niż w przypadku innych metod formowania, co ogranicza rozmiar części, które można efektywnie wybić.

Zużycie matryc

Intensywny nacisk stopniowo zużywa matryce. Materiały ścierne przyspieszają to zużycie. Zużyte matryce produkują części o niższej dokładności i niewyraźnych detalach. Konserwacja i wymiana matryc zwiększa długoterminowe koszty.

Wnioski

Obróbka plastyczna metalu to wysoce precyzyjna metoda formowania metalu, która pozwala uzyskać dokładne, trwałe części o gładkim wykończeniu. Zapewnia stałą powtarzalność, efektywność kosztową w produkcji na dużą skalę oraz możliwość tworzenia drobnych szczegółów, których inne metody często nie są w stanie wykonać.

Gotowy do zwiększenia produkcji dzięki precyzyjnym, wysokiej jakości częściom metalowym? Skontaktuj się z nami już dziś aby omówić swój projekt i uzyskać szybkie, dostosowane do potrzeb rozwiązanie.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.