Czy kiedykolwiek poczułeś nieoczekiwaną, ostrą krawędź, przesuwając ręką po metalowym elemencie? W przemyśle metalowym nazywamy to „zadziorem”. Te irytujące małe wypukłości przyprawiają o ból głowy każdego, łącznie z producentami. Ten post rzuci światło na zadziory metalowe i wyjaśni, czym są, jak powstają i jakie rozwiązania stosujemy w Shengen.

Czy jesteś ciekaw, jak najlepiej usunąć te zadziory z metalu? Kontynuuj czytanie, aby uzyskać świetne wskazówki i spostrzeżenia.

Co to są zadziory metalowe?

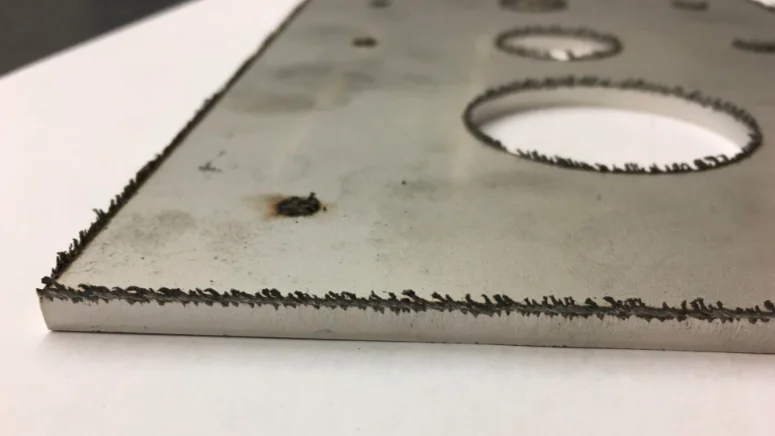

Zadziory metalowe mogą być małymi i ostrymi występami na krawędziach metalu po operacjach obróbki skrawaniem, takich jak wiercenie lub frezowanie. Są to kawałki metalu, które nie zostały dokładnie usunięte z części. Mogą pozostawić postrzępioną lub szorstką krawędź. Może to być spowodowane kilkoma czynnikami, w tym rodzajem metalu, stanem i konstrukcją narzędzia tnącego lub metodą obróbki.

Jak powstają metalowe zadziory?

Typowe procesy produkcyjne prowadzące do powstawania zadziorów

Zrozumienie pochodzenia zadziorów metalowych w naszym dążeniu do produkcji precyzyjnych elementów z blachy w Shengen ma kluczowe znaczenie. Różnorodne procesy produkcyjne powodują te występy. Każdy ma swoje unikalne wyzwania. Przyjrzymy się niektórym częstym przyczynom.

Obróbka

Procesy obróbki, takie jak przemiał, obrócenieoraz wiercenie często tworzą metalowe zadziory. Narzędzia tnące często pozostawiają drobne, nieregularne krawędzie lub kolce podczas cięcia metalu. Rodzaj narzędzia, jego ostrość i prędkość pracy mogą mieć wpływ na powstające zadziory.

Operacje na blachach

Zadziory są szczególnie powszechne w operacjach blacharskich, takich jak uderzanie, cięcie laseroweoraz strzyżenie. Siła używana do cięcia lub kształtowania blach może powodować przemieszczanie się materiału, powodując powstawanie zadziorów.

Procesy szlifowania i wykańczania

Nawet procesy rafinacji lub wykańczania, takie jak szlifowanie, mogą powodować powstawanie zadziorów. Kiedy materiał ścierny ściera powierzchnię metalu, może ją rozerwać zamiast przeciąć, powodując mikrozadziory.

Materiały: Podatność na zadziory

Ze względu na swoją plastyczność, miękkie metale, takie jak aluminium i miedź, są bardziej podatne na tworzenie się zadziorów. Nacisk narzędzi tnących lub kształtujących łatwo odkształca materiały. Prowadzi to do większej liczby zadziorów. Chociaż twardsze metale, takie jak stal i tytan, nie są odporne na zadziory, mogą powodować powstawanie mniejszych występów, które są łatwiejsze w obsłudze.

Zadziory metalowe: jakie są konsekwencje?

Zadziory metalowe są małe, ale mogą mieć znaczący wpływ na produkcję blachy. Zbadamy, w jaki sposób metalowe zadziory wpływają na nasze bezpieczeństwo, jakość i wydajność.

Względy bezpieczeństwa

Ryzyko urazów i środki zapobiegawcze

Metalowe zadziory mogą spowodować obrażenia. Te ostre krawędzie mogą przeciąć skórę i spowodować poważne obrażenia lub skaleczenia osób obsługujących części. Bezpieczeństwo w naszych obiektach traktujemy priorytetowo, stosując rygorystyczne protokoły postępowania i sprzęt ochronny, taki jak rękawiczki.

Jakość i wydajność

Wpływ na funkcjonalność produktu

Zadziory są istotnym czynnikiem wpływającym na wydajność produktu. Nawet niewielki występ w części może spowodować, że nie będzie ona idealnie dopasowana. Może powodować nieprawidłowe działanie sprzętu lub, w zastosowaniach związanych z bezpieczeństwem w przemyśle lotniczym i motoryzacyjnym, stanowić poważne ryzyko.

Względy estetyczne

Zadziory pełnią nie tylko funkcję użytkową, ale mogą również wpływać na walory estetyczne produktu. Zadziory są szkodliwe w branżach, które przywiązują dużą wagę do wyglądu i wykończenia komponentów, takich jak elektronika użytkowa lub zewnętrzne elementy wykończeniowe samochodów. Nasze części są błyszczący i polerowane, aby były atrakcyjne wizualnie i funkcjonalne.

Reperkusje gospodarcze

Niskie koszty zarządzania zadziorami

Zadziory, jeśli nie są odpowiednio zarządzane, mogą prowadzić do poważnych konsekwencji ekonomicznych. Ponowna obróbka lub złomowanie części z powodu nadmiernych zadziorów może zwiększyć koszty produkcji, marnować cenne materiały i robociznę oraz prowadzić do wzrostu kosztów.

Straty wydajności w produkcji

Brak wydajności w usuwaniu zadziorów metalowych może prowadzić do wąskich gardeł w produkcji i zmniejszenia ogólnej wydajności produkcji. Nasze inwestycje w technologię gratowania i szkolenie personelu pozwalają nam utrzymać tempo produkcji bez uszczerbku dla jakości części.

Narzędzia i metody gratowania

Zaglądając głębiej w produkcję, odkryjesz wiele dostępnych technik gratowania, które pozwalają uzyskać gładkie wykończenie części metalowych.

Stosowane procesy obejmują zakres od ręcznych po w pełni zautomatyzowane, co obejmuje szerokie spektrum metod. Wszechstronność technik gratowania pozwala producentom wybierać pomiędzy metodami termicznymi i mechanicznymi.

Przyjrzyjmy się najczęstszym technikom gratowania, aby uzyskać gładkie wykończenie części metalowych.

Ręczne gratowanie

Ręczne gratowanie jest metodą tradycyjną, ale wymaga wprawnego rzemiosła, aby osiągnąć optymalne rezultaty. To sprawia, że jest to proces czasochłonny i pracochłonny. Chociaż metoda ta jest skuteczna w przypadku operacji na małą skalę, nie jest praktyczna w przypadku dużych partii ze względu na jej nieefektywność.

Ręczne gratowanie pilnikiem

Najlepiej jest używać tej metody z narzędziami do gratowania, pilnikami, papierami ściernymi i innymi instrumentami polerskimi. Wyróżnia się elastyczność tej techniki i jej minimalne wymagania w stosunku do drogich maszyn.

Plusy:

- Bardzo elastyczny

- Nie ma potrzeby kupowania drogiego sprzętu

Cons:

- Niepraktyczne przy dużych ilościach

- Ograniczenia dotyczące prostych części i małych zadziorów

- Ekonomiczne tylko w przypadku małych ilości

Gratowanie stempla

W tej technice wykorzystuje się urządzenie wykrawające do stosowania różnych matryc, takich jak wykrojniki zgrubne i żebrowe oraz wykrojniki kalibrujące. Jest bardziej wydajna i produktywna niż metody ręczne.

Plusy:

- Bardziej wydajne niż ręczne gratowanie

- Zwiększ wydajność

Cons:

- Struktury złożone nie mają zastosowania

- Wymagane są specjalistyczne narzędzia

Gratowanie otworów

Metoda ta ma na celu gratowanie otworów wewnętrznych. Wykorzystuje narzędzia do płynnego wchodzenia i wychodzenia z otworu bez uszkadzania powierzchni. Niektóre narzędzia mają stożkową końcówkę do tworzenia fazowań. Jest to ekonomiczne i szybkie rozwiązanie w przypadku wielu elementów.

Plusy:

- Szybko i niedrogo

- Wieloczęściowe z doskonałym wykończeniem powierzchni.

Cons:

- Tylko na dziury

- Wymagane są specjalne narzędzia

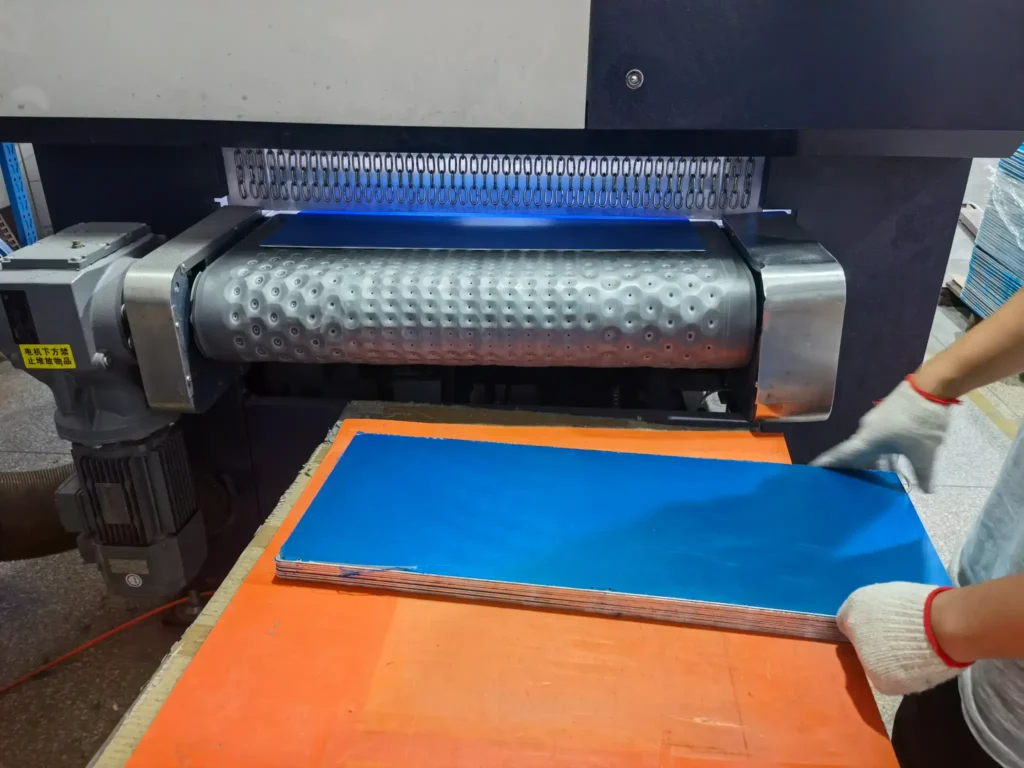

Szczotkowanie

Powierzchnię „czyści się” pędzlem podobnym do papieru ściernego, ale jest on bardziej wydajny i można go zautomatyzować po zamontowaniu na obrabiarce. Technika ta jest korzystna w przypadku części o skomplikowanych kształtach, takich jak wały korbowe.

Plusy:

- Szybki i ekonomiczny

- Kompatybilny ze złożonymi częściami

- Niedrogie szczotki oferują potencjał automatyzacji

Cons:

- Może potrzebować wielu pędzli dla skuteczności

- Aby zwiększyć wydajność, będziesz potrzebować zmieniacza narzędzi

Gratowanie elektrochemiczne

Gratowanie elektrochemiczne lub elektropolerowanie to najlepsza opcja w przypadku małych części z zadziorami. Proces ten odwraca proces platerowania metalu poprzez usunięcie materiału za pomocą elektrody, prądu elektrycznego i elektrolitu na bazie sodu.

Plusy:

- Precyzja w najbardziej wymagających obszarach

- Proces gratowania można zastosować na wielu częściach jednocześnie

- Brak stref wpływu ciepła i zużycia narzędzia

Cons:

- Ograniczenia dotyczące małych części

- Wymagane są narzędzia niestandardowe, które mogą przypadkowo wpłynąć na obszar inny niż docelowy

Koziołkujący

Zastosowanie płynów i materiałów ściernych w bębnie odśrodkowym lub wibracyjnym może zapewnić doskonałe wykończenie, eliminując zadziory i zapobiegając jednocześnie uszkodzeniom powierzchni. Nadaje się do tworzyw sztucznych i ceramiki.

Plusy:

- Wysoce wydajny, ale mniej agresywny

- Inne niedoskonałości zostały usunięte

Cons:

- Potrzebne specjalne maszyny

- Do różnych zastosowań wymagane są różne media

Szlifowanie i walcowanie

Mechaniczne gratowanie poprzez szlifowanie lub walcowanie jest dobrą opcją dla tych, którzy oczekują wysokiej jakości wykończenia. Oferuje elastyczność, opłacalność i wysoką wydajność w porównaniu do metody ręcznej.

Plusy:

- Prosto, szybko i elastycznie

- Wysokie wskaźniki produkcji i opłacalność ekonomiczna

Cons:

- Mniejsze produkty są na ogół bardziej odpowiednie.

- Może to wymagać dodatkowego przetwarzania.

Gratowanie termiczne

Metoda energii cieplnej (TEM) wykorzystuje kontrolowane spalanie w celu jednoczesnego usuwania zadziorów z wielu części. Opiera się na precyzyjnej mieszance tlenu i paliwa, która zapobiega uszkodzeniu części, ale skutecznie usuwa cienkie zadziory.

Plusy:

- Szybki i wszechstronny

- Można przetwarzać wiele części jednocześnie

- Wysoka wydajność produkcji

Cons:

- Niektóre części mogą wymagać środków ochronnych

- Usunięty materiał staje się tlenkiem i wymaga dalszej obróbki

Strategie zapobiegania i kontroli

Zapobieganie tworzeniu się metalowych zadziorów jest tak samo istotne, jak ich usuwanie. Przeanalizujemy strategie ograniczania powstawania zadziorów.

Rozważania projektowe

Projektowanie minimalizujące powstawanie zadziorów to świetny sposób na zmniejszenie ich liczby.

Podczas początkowej fazy projektowania, jednym z najlepszych sposobów na uniknięcie powstawania zadziorów jest ich unikanie. Zrozumienie, w jaki sposób różne procesy produkcyjne wpływają na materiał, pozwala nam projektować części, które są mniej podatne na powstawanie zadziorów. Należy wziąć pod uwagę kierunek cięć, umiejscowienie części na materiale oraz cechy, które mogą wytrzymać naprężenia produkcyjne bez powstawania zadziorów. formowanie zadziory.

Optymalizacja procesu

Korekty parametrów obróbki

Dostosowując parametry obróbki, takie jak prędkość skrawania, posuw i chłodziwo, można zmniejszyć prawdopodobieństwo powstawania zadziorów. Możemy zmniejszyć zadziory poprzez dostrojenie parametrów.

Jak wybrać odpowiedni sprzęt i narzędzia

Wybór odpowiedniego sprzętu i narzędzi do cięcia może również zapobiec powstawaniu zadziorów. Stosowanie ostrych, wysokiej jakości narzędzi skrawających oraz odpowiedniego narzędzia do każdego materiału i zadania, zmniejszy powstawanie i wzrost zadziorów.

Konserwacja i kontrola jakości

Regularna konserwacja sprzętu

Regularna konserwacja naszego sprzętu jest niezbędna, aby zapobiec powstawaniu zadziorów. Tępe lub uszkodzone narzędzia, źle wyosiowane maszyny i zużyte łożyska mogą być przyczyną problemu.

Wdrażanie programu kontroli jakości

Naszą strategię ograniczania powstawania zadziorów metalicznych opieramy na solidnym programie kontroli jakości. Na różnych etapach procesu produkcyjnego przeprowadzane są regularne inspekcje, aby wcześnie zidentyfikować i skorygować potencjalne problemy.

Wnioski

Shengen bardzo poważnie podchodzi do problemu zadziorów metalowych. Nasze podejście do eliminowania zadziorów i zarządzania nimi, od pierwszej fazy projektowania po końcową kontrolę kontroli jakości, jest dokładne i skrupulatne. Zadziory to drobny, ale istotny problem dla bezpieczeństwa, estetyki i funkcjonalności naszych produktów. Szkodzą także naszej wydajności i rentowności.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen jest właściwym miejscem. Specjalizujemy się w cięciu laserowym blach, gięciu, wykańczaniu powierzchni i spawaniu blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania:

Jaka jest najlepsza metoda gratowania?

Techniki gratowania mogą się różnić w zależności od materiałów, złożoności i wymagań projektu. Wykańczanie wibracyjne to świetny sposób na gratowanie dużych części. Gratowanie elektrochemiczne to skuteczna metoda gratowania trudno dostępnych powierzchni. Projektujemy nasze produkty z myślą o wydajności i najwyższej jakości.

Jakie właściwości materiału wpływają na powstawanie zadziorów i jaki mają na to wpływ?

Struktura ziarna i właściwości materiału, takie jak twardość, elastyczność i wielkość ziarna, mają znaczący wpływ na powstawanie zadziorów. Aluminium, które jest bardziej miękkim materiałem, ma tendencję do wytwarzania większych zadziorów i jest bardziej elastyczne. Natomiast stal nierdzewna i inne bardziej złożone materiały mogą wytwarzać mniejsze zadziory, które są bardziej sztywne.

Czy można całkowicie zapobiec tworzeniu się zadziorów?

Trudno jest całkowicie zapobiec tworzeniu się zadziorów podczas procesów wytwarzania i obróbki metalu. Staranne projektowanie, optymalizacja parametrów obróbki oraz odpowiedni sprzęt i narzędzia mogą je zminimalizować.

Jakie środki bezpieczeństwa należy wziąć pod uwagę podczas gratowania?

Gratowanie nie jest wyjątkiem. Bezpieczeństwo jest najważniejszym czynnikiem w każdym procesie produkcyjnym, łącznie z gratowaniem. Aby chronić pracowników przed gruzem i ostrymi krawędziami, niezbędny jest sprzęt ochrony osobistej.

Jaki wpływ mają różne metody gratowania na środowisko?

Techniki gratowania mogą mieć szeroki zakres wpływu na środowisko. Gratowanie metodami mechanicznymi i ręcznymi ma niewielki wpływ na środowisko, natomiast techniki chemiczne i termiczne mogą być energochłonne lub wiązać się z użyciem materiałów niebezpiecznych.

Więcej zasobów:

Podręcznik gratowania i wykańczania krawędzi – Źródło: Książki Google

Rodzaje zadziorów metalowych – Źródło: Deburr

Gratowanie elektrochemiczne (ECD) – Źródło: Extrudehone

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.