W projektowaniu i wytwarzaniu produktów szybkość i elastyczność mają kluczowe znaczenie. Jednak praca z metalem często oznacza powolną konfigurację, wysokie koszty i długi czas realizacji. Metal Binder Jetting oferuje rozwiązanie. Zmienia sposób, w jaki inżynierowie i producenci podchodzą do produkcji części metalowych, czyniąc ją szybszą, bardziej elastyczną i przystępną cenowo.

Metoda ta zyskuje na popularności w przemyśle lotniczym, motoryzacyjnym i medycznym. Przyjrzyjmy się, jak to działa i dlaczego coraz więcej firm z niej korzysta.

Co to jest rozpylanie spoiw metalowych?

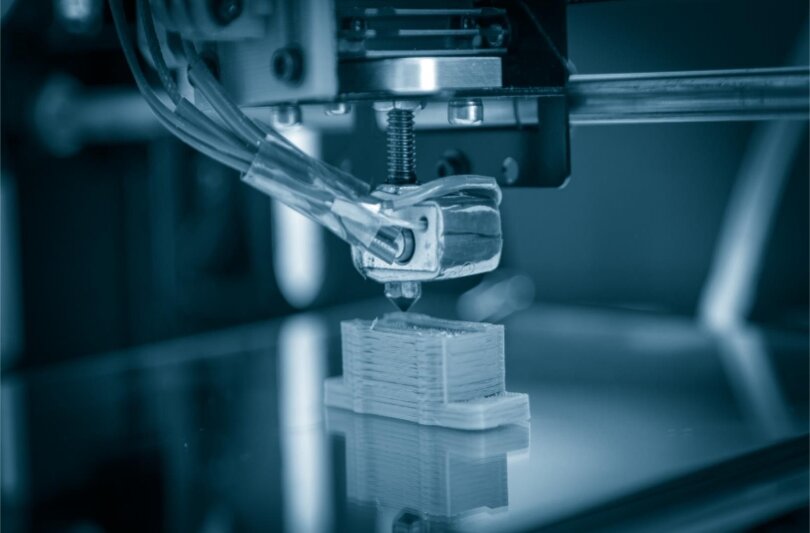

Metal Binder Jetting to proces produkcji addytywnej. Rozpoczyna się od cienkiej warstwy proszku metalowego rozprowadzonego na platformie roboczej. Głowica drukująca przesuwa się nad powierzchnią i osadza płynne spoiwo na wybranych obszarach. Spoiwo to utrzymuje proszek razem. Następnie dodawana jest kolejna warstwa proszku i proces się powtarza.

Maszyna buduje część warstwa po warstwie. Po zakończeniu część jest nazywana "zieloną częścią". Jest miękka i delikatna. Następnie część przechodzi suszenie i spiekanie. Spiekanie polega na podgrzewaniu metalu w piecu aż do jego stopienia. Rezultatem jest gęsta, solidna metalowa część.

Metoda ta nie wykorzystuje laserów ani topienia. Jest więc szybsza i działa w temperaturze pokojowej podczas drukowania. Zmniejsza to naprężenia na części i zwiększa prędkość maszyny.

Jak działa rozpylanie spoiw metalowych?

Metal binder jetting buduje części warstwa po warstwie przy użyciu sproszkowanego metalu i środka wiążącego. Oto podział krok po kroku:

Przygotowanie i cięcie plików

Proces rozpoczyna się od stworzenia modelu 3D w oprogramowaniu CAD. Model ten jest eksportowany jako plik STL. Plik jest następnie dzielony na cienkie warstwy za pomocą specjalnego oprogramowania. Każdy plasterek reprezentuje jedną warstwę, którą zbuduje drukarka.

Oprogramowanie ustawia również podstawowe parametry drukowania, w tym:

- Grubość warstwy: Powszechnie ustawiony między 50-100 mikronów, wpływający na szczegóły i wykończenie powierzchni.

- Nasycenie spoiwem: Zwykle nasycenie 50-70%, kontrolujące ilość spoiwa używanego na warstwę.

- Zorientowanie na budowę: Starannie dobrane, aby zminimalizować skurcz i odkształcenia po spiekaniu.

Ustawienia te mają kluczowe znaczenie, ponieważ wtryskiwanie spoiwa metalowego zwykle powoduje skurcz 15-20% podczas spiekania. Właściwe planowanie pomaga osiągnąć wysoką dokładność produktu końcowego.

Po zakończeniu krojenia plik jest wysyłany do drukarki.

Nakładanie warstw i stosowanie spoiwa

Cienka warstwa drobnego proszku metalowego jest równomiernie rozprowadzana na platformie roboczej wewnątrz drukarki strumieniowej. Ostrze lub wałek do ponownego powlekania ostrożnie wygładza tę warstwę proszku, aby zapewnić jednolitą grubość.

Następnie atramentowa głowica drukująca przesuwa się po złożu proszku, rozpylając maleńkie kropelki ciekłego spoiwa dokładnie tam, gdzie zaprojektowano część. Spoiwo to lekko twardnieje podczas wysychania, łącząc cząsteczki proszku w określonym kształcie warstwy.

Następnie platforma robocza obniża się o jedną wysokość warstwy, zwykle około 50-100 mikronów. Rozprowadzana jest nowa warstwa proszku metalowego i powtarzane jest nakładanie spoiwa. Trwa to warstwa po warstwie, aż do uformowania całej części.

Utwardzanie i obróbka końcowa

Bezpośrednio po wydrukowaniu powstały obiekt, zwany "zieloną częścią", jest nadal delikatny i porowaty. Na tym etapie może zawierać około 40-50% materiału wiążącego objętościowo. Ostrożne obchodzenie się z nim ma kluczowe znaczenie dla uniknięcia uszkodzeń.

Pierwszym krokiem po wydrukowaniu jest utwardzanie. Część jest delikatnie podgrzewana, zwykle około 150-200°C, przez kilka godzin, aby całkowicie odparować resztkową wilgoć i utwardzić spoiwo.

Następnym etapem jest usuwanie spoiwa, gdzie większość materiału jest usuwana w celu przygotowania do spiekania. Usuwanie spoiwa zazwyczaj obejmuje podgrzanie części do około 400-600°C lub użycie rozpuszczalnika chemicznego do rozpuszczenia spoiwa.

Na koniec część poddawana jest spiekaniu, etapowi wysokotemperaturowemu, w którym jest podgrzewana blisko - ale poniżej - temperatury topnienia metalu, często między 1100°C a 1400°C, w zależności od użytego stopu metalu. Podczas spiekania cząsteczki metalu łączą się, znacznie zwiększając gęstość.

Po spiekaniu część zyskuje wytrzymałość podobną do konwencjonalnie wytwarzanych komponentów, osiągając ostateczną wytrzymałość na rozciąganie od 600 MPa do 1000 MPa w przypadku materiałów takich jak stal nierdzewna lub stopy niklu.

Materiały stosowane w technologii Metal Binder Jetting

Wybór materiałów wpływa na wytrzymałość, wykończenie i koszt części. Metal Binder Jetting działa z kilkoma rodzajami proszków metalowych. Najpopularniejsze z nich to:

- Stal nierdzewna (takie jak 316L i 17-4 PH): Dobra odporność na korozję i wytrzymałość.

- Stale narzędziowe: Używany do części odpornych na zużycie, takich jak narzędzia tnące i formy.

- Inconel: Stop niklu stosowany w wysokich temperaturach lub trudnych warunkach.

- Miedź: Wybrany ze względu na wysoką przewodność elektryczną i cieplną.

- Tytan: Lekkie i wytrzymałe, stosowane w przemyśle lotniczym i medycznym.

Wytyczne projektowe dotyczące natryskiwania spoiw metalowych

Projektowanie dla Binder Jetting różni się od tradycyjnej obróbki skrawaniem lub odlewania. Części muszą uwzględniać skurcz, przepływ proszku i obróbkę końcową.

Tolerancje i zalecenia dotyczące grubości ścianek

Drukowane części często kurczą się podczas spiekania. Stopień skurczu wynosi od 15% do 20%. Projektanci muszą skalować model CAD, aby dopasować ostateczny rozmiar części po skurczeniu.

- Minimalna grubość ścianki: Około 1 mm dla większości metali. Cieńsze ścianki mogą pękać podczas usuwania lepiszcza lub spiekania.

- Zakres tolerancji±0,2 mm jest typowe po spiekaniu. Większa dokładność może wymagać obróbki wtórnej.

Cechy takie jak małe otwory lub gwinty mogą wymagać obróbki końcowej w celu osiągnięcia wąskich tolerancji lub gładkich wykończeń.

Konstrukcje wsporcze i kompensacja skurczu

Jedną z istotnych zalet technologii Binder Jetting jest to, że nie wymaga ona struktur wspierających podczas drukowania. Otaczający proszek działa jak naturalne wsparcie. Pozwala to na większą swobodę projektowania w porównaniu do procesów takich jak SLM lub DMLS.

Jednak części mogą odkształcać się podczas spiekania z powodu nierównomiernego skurczu lub grawitacji. Dlatego czasami potrzebne są podpory do spiekania - inne niż podpory do drukowania. Są one dodawane podczas obróbki końcowej, aby pomóc części utrzymać swój kształt w piecu.

Kompensacja skurczu jest wbudowana w oprogramowanie. Mimo to złożone kształty mogą kurczyć się nierównomiernie. Projektanci powinni unikać ostrych narożników wewnętrznych lub nieobsługiwanych długich przęseł.

Wskazówki dotyczące optymalizacji projektu

- Utrzymuj stałą grubość ścianki, aby ograniczyć wypaczanie.

- Używaj zaokrągleń zamiast ostrych krawędzi, aby uniknąć punktów naprężeń.

- Unikaj dużych płaskich powierzchni, które mogą wypaczać się lub zwijać podczas spiekania.

- Wydrążenie grubych obszarów obniża wagę i przyspiesza spiekanie.

- Dodaj otwory ewakuacyjne dla uwięzionego proszku w zamkniętych wnękach.

Zalety natryskiwania spoiw metalowych

Wtryskiwanie spoiwa metalowego przynosi szereg korzyści dla produkcji. Oszczędza czas, zmniejsza ilość odpadów i dobrze sprawdza się w przypadku złożonych projektów.

Szybka produkcja złożonych części

Binder jetting drukuje szybciej niż większość innych urządzeń druk 3D z metalu metody. Rozprowadza proszek i wiąże każdą warstwę w ciągu kilku sekund i nie ma potrzeby topienia metalu, dzięki czemu proces jest znacznie szybszy niż drukowanie laserowe.

Szybkość pomaga skrócić czas realizacji. Jest to idealne rozwiązanie do tworzenia wielu części jednocześnie. Można wypełnić cały obszar roboczy częściami i drukować je razem. Jest to przydatne, gdy potrzebne są małe lub średnie partie metalowych części.

Mniejsza ilość odpadów materiałowych w porównaniu z metodami subtraktywnymi

Tradycyjna obróbka skrawaniem polega na wycinaniu metalu z litego bloku, co powoduje powstawanie dużej ilości odpadów. Binder jetting buduje części warstwa po warstwie, używając tylko proszku potrzebnego do danej części.

Niewykorzystany proszek pozostaje w pojemniku roboczym. Można go zebrać i ponownie wykorzystać, obniżając koszty materiałów i ilość odpadów. Zmniejsza to również potrzebę recyklingu lub utylizacji.

Brak konieczności stosowania konstrukcji wsporczych podczas drukowania

Większość procesów drukowania 3D z metalu wymaga podpór. Są to dodatkowe struktury, które utrzymują część podczas drukowania. Ich usunięcie wymaga dodatkowego czasu i może spowodować uszkodzenie części.

Binder jetting drukuje bez podpór. Luźny proszek wokół każdej części zapewnia wystarczające podparcie, dzięki czemu proces jest płynniejszy. Możesz swobodnie projektować, nie martwiąc się o to, jak podeprzeć zwisy.

Wyzwania i ograniczenia

Podczas gdy binder jetting oferuje szybkość i elastyczność, wiąże się z pewnymi kompromisami. Wyzwania te dotyczą wytrzymałości, dokładności i bezpieczeństwa.

Kwestie wytrzymałości i gęstości części

Części wykonane metodą wtrysku spoiwa nie są tak gęste, jak te wyprodukowane metodą obróbki skrawaniem lub formowania wtryskowego metalu. Po spiekaniu wewnątrz części mogą pozostać niewielkie szczeliny. Szczeliny te zmniejszają wytrzymałość.

Może to ograniczyć wykorzystanie strumieniowania spoiwa w zastosowaniach strukturalnych lub wymagających dużego obciążenia. W przypadku części wymagających wysokiej trwałości preferowane może być przetwarzanie końcowe lub użycie gęstszej metody.

Dokładność wymiarowa i kontrola skurczu

Części napylane spoiwem kurczą się podczas spiekania. Skurcz następuje, ponieważ spoiwo wypala się, a metal stapia.

Kontrolowanie tego skurczu jest trudne. Jeśli ustawienia są nieprawidłowe, końcowa część może być nieco mniejsza lub zniekształcona. Skurcz należy uwzględnić na etapie projektowania i drukowania.

Wymagania dotyczące bezpieczeństwa i obsługi spoiwa

Spoiwo zawiera substancje chemiczne. Niektóre z nich mogą być łatwopalne lub niebezpieczne w przypadku niewłaściwego obchodzenia się z nimi. Podczas drukowania i utwardzania konieczna jest odpowiednia wentylacja.

Operatorzy muszą nosić odzież ochronną i przestrzegać zasad przechowywania i postępowania z odpadami, aby uniknąć zagrożenia pożarowego lub zagrożenia dla zdrowia.

Zastosowania w różnych branżach

Wtryskiwanie spoiw metalowych jest stosowane w wielu gałęziach przemysłu. Pomaga ono w szybkim wytwarzaniu złożonych części metalowych przy niższych kosztach.

Komponenty lotnicze i lekkie konstrukcje

Redukcja masy jest najwyższym priorytetem w przemyśle lotniczym. Strumieniowanie spoiwa może tworzyć puste lub kratownicowe części, które zmniejszają wagę bez utraty wytrzymałości.

Obsługuje również szybkie prototypowanie nawiasy, obudowyi mocowania. Pomaga to inżynierom testować projekty przed pełną produkcją. Możliwość drukowania kilku części w jednym cyklu produkcyjnym przyspiesza cykle rozwojowe.

Prototypowanie i personalizacja w branży motoryzacyjnej

W fazie projektowania producenci samochodów wykorzystują wtryskiwanie spoiwa do budowy części silnika, wsporników i osłon termicznych. Pozwala to na testowanie kształtów i dopasowań bez oczekiwania na oprzyrządowanie.

Obsługuje również niestandardowe części do pojazdów limitowanych lub luksusowych. Można szybko zmienić projekt i drukować na żądanie. Ta elastyczność pozwala zaoszczędzić czas i koszty w porównaniu z obróbką skrawaniem.

Narzędzia medyczne i implanty

Binder jetting wspomaga produkcję małoseryjną niestandardowych implantów i narzędzi chirurgicznych. Ponieważ każdy pacjent jest inny, niestandardowe części są bardzo cenne.

Lekarze i inżynierowie mogą tworzyć kształty dopasowane do anatomii pacjenta. Proces ten obsługuje złożone geometrie, takie jak wewnętrzne kanały do przepływu płynów lub lekkie struktury siatkowe.

Przemysłowe przyrządy, uchwyty i części końcowe

W fabrykach wtryskiwanie spoiw pomaga w produkcji narzędzi, przyrządów i uchwytów. Części te pomagają prowadzić, przytrzymywać lub pozycjonować komponenty podczas produkcji.

Binder jetting to szybka opcja, gdy potrzebna jest mocna część o specjalnym kształcie. Sprawdza się również w przypadku części zamiennych i elementów metalowych o małej objętości.

Wnioski

Metal binder jetting to szybki i elastyczny sposób wytwarzania złożonych części metalowych. Polega ona na drukowaniu przy użyciu proszku metalowego i spoiwa, a następnie spiekaniu w celu wykończenia części. Proces ten pomaga zmniejszyć ilość odpadów, przyspieszyć produkcję i uniknąć konstrukcji wsporczych. Sprawdza się dobrze w przypadku niestandardowych części, małych partii i szczegółowych projektów.

Czy jesteś zainteresowany poznaniem technologii wtrysku spoiw metalowych do swojego następnego projektu? Nasz zespół może pomóc w wyborze odpowiedniego procesu i przekształceniu projektu w wysokiej jakości metalową część. Skontaktuj się z nami już dziś aby omówić swoje wymagania i uzyskać szybką wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.