Większość awarii produktów wiąże się z zastosowaniem niewłaściwego materiału lub niedopasowaniem oczekiwanej i rzeczywistej twardości. Inżynierowie i producenci wiedzą, że twardość bezpośrednio wpływa na odporność na zużycie, wytrzymałość i wydajność. Mimo to łatwo jest pominąć szczegóły. Potrzebujesz jasnego, łatwego do zrozumienia przewodnika, który obejmuje wszystkie typy i metody testowania stosowane obecnie - bez nadawania mu brzmienia podręcznika.

Twardość materiału mierzy, jak dobrze materiał jest odporny na odkształcenia, zwłaszcza uszkodzenia na poziomie powierzchni, takie jak wgniecenia lub zadrapania. To nie to samo, co wytrzymałość lub odporność. Różne materiały wymagają różnych poziomów twardości w zależności od ich końcowego zastosowania. Producenci stosują testy takie jak Rockwell, Brinell i Vickers do pomiaru twardości.

Odpowiednia twardość ma kluczowe znaczenie dla każdej metalowej części, narzędzia lub produktu, który projektujesz, budujesz lub pozyskujesz. Dowiedz się, jak testuje się twardość i co ona oznacza dla rzeczywistego zastosowania.

Czym jest twardość materiału?

Twardość materiału to jego odporność na odkształcenia powierzchniowe, w tym zarysowania, wgniecenia i wgniecenia. Bardziej sztywny materiał zazwyczaj zużywa się wolniej niż bardziej miękki.

Twardość to nie to samo, co wytrzymałość lub ciągliwość. Część może być mocna, ale nadal łatwo ją zarysować. Twardość koncentruje się na odporności powierzchni, a nie na sile, jaką część może przenieść przed pęknięciem.

Różne metale wykazują różne poziomy twardości. Na przykład hartowana stal jest znacznie twardsza niż aluminium. Wybór odpowiedniej twardości zależy od tego, jak i gdzie część będzie używana.

Idee fundamentalne

Przed testowaniem lub porównywaniem twardości warto zrozumieć kilka podstawowych zasad. Wyjaśniają one, dlaczego twardość ma znaczenie i co może ją zmienić.

Różnica między twardością, siłą i wytrzymałością

Twardość, wytrzymałość i ciągliwość są często mieszane, ale mierzy się je inaczej.

Twardość oznacza odporność na uszkodzenia powierzchni. Określa, jak dobrze materiał jest odporny na wgniecenia, zadrapania lub wgniecenia.

Wytrzymałość oznacza siłę, z jaką materiał może sobie poradzić bez zginania lub łamania. Zwykle odnosi się to do wytrzymałości na rozciąganie, czyli siły, jaką może wytrzymać materiał, zanim ulegnie zniszczeniu.

Wytrzymałość to sposób, w jaki materiał pochłania energię przed pęknięciem. Chodzi o odporność na uderzenia i ogólną trwałość.

Materiał może być twardy, ale nie wytrzymały. Na przykład szkło jest twarde, ale łatwo się tłucze, a guma jest wytrzymała, ale nie twarda. Inżynierowie muszą zrównoważyć te cechy dla danego zadania.

Jak mikrostruktura wpływa na twardość?

Mikrostruktura to wewnętrzna struktura metalu. Obejmuje ona wielkość ziarna, rozkład faz i sposób ułożenia atomów.

Mniejsze ziarna zwykle oznaczają wyższą twardość, więc metale często poddawane są obróbce cieplnej lub stopowaniu w celu dostosowania wielkości ziarna.

Rodzaj faz w strukturze również odgrywa rolę. Na przykład martenzyt w stali jest znacznie twardszy niż ferryt. Zmiana szybkości chłodzenia lub dodanie pierwiastków, takich jak węgiel, może tworzyć bardziej złożone fazy.

Twardość to nie tylko metal bazowy - to także sposób, w jaki jest on przetwarzany i strukturyzowany wewnątrz.

Wpływ temperatury na twardość

Zmiany temperatury mogą zwiększyć lub zmniejszyć twardość. W wysokiej temperaturze większość metali staje się bardziej miękka. Dlatego gorący metal jest łatwiejszy do kształtowania lub prasowania. Utrata twardości stanowi ryzyko w przypadku części narażonych na tarcie lub wysoką temperaturę.

Niektóre metale i stopy mogą zachować swoją twardość w wyższych temperaturach. Są one stosowane w narzędziach skrawających, turbinach i silnikach. W bardzo niskich temperaturach materiały mogą stać się bardziej kruche. Twardość może wzrosnąć, ale wytrzymałość spada.

Projektanci i kupujący muszą wziąć pod uwagę temperaturę pracy przy wyborze materiałów do długotrwałego użytkowania.

Kategorie twardości materiałów

Twardość to nie tylko jedna rzecz. Można ją mierzyć na różne sposoby, w zależności od sposobu przyłożenia siły i rodzaju testowanego uszkodzenia.

Twardość na zarysowania

Twardość na zarysowania sprawdza, jak dobrze materiał jest odporny na zarysowania. Ten test porównuje, który materiał może zarysować inny.

Jedną ze standardowych metod jest skala Mohsa. Szereguje ona minerały od 1 do 10. Na przykład talk ma twardość 1, a diament 10. Ten test jest szybki i prosty. Jest często stosowany w przypadku minerałów, powłok lub miękkich metali, gdzie zarysowania powierzchni mają największe znaczenie.

Twardość po wgnieceniu

Twardość wgłębna jest najczęściej stosowaną metodą w obróbka metali. Mierzy, jak bardzo materiał jest odporny na wgniatanie przez twardsze narzędzie pod wpływem określonej siły. Standardowe testy obejmują Brinella, Rockwella i Vickersa.

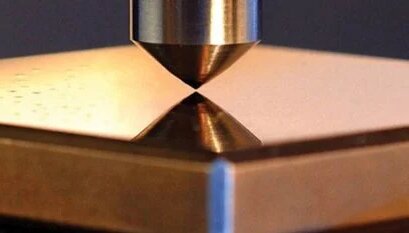

Brinell wykorzystuje kulkę stalową lub wolframową. Rockwell wykorzystuje stalową kulkę lub diamentowy stożek. Vickers używa diamentowej piramidy. Ten rodzaj testu daje bardziej spójne i dokładne wyniki. Sprawdza się zarówno w przypadku miękkich, jak i twardych metali.

Twardość odbicia

Twardość odbiciowa, zwana również twardością dynamiczną, sprawdza, jak wysoko materiał może odbić się od obciążonego obiektu. Najpopularniejszym testem jest test twardości Leeba. Piłka uderza w powierzchnię, a prędkość odbicia określa poziom twardości.

Ten test jest szybki i przenośny. Jest on często używany podczas inspekcji w terenie lub w dużych częściach, gdzie testy laboratoryjne są niepraktyczne.

Metody badania twardości

W zależności od materiału, rozmiaru części i miejsca testowania stosowane są różne testy. Oto najpopularniejsze podejścia stosowane w rzeczywistych warunkach.

Przegląd standardowych testów twardości

Obecnie stosowane są głównie testy Brinella, Rockwella i Vickersa. W każdym z nich narzędzie wbija się w powierzchnię materiału i mierzy wgniecenie.

Brinell wykorzystuje kulkę i nadaje się do miękkich metali lub odlewy. Rockwell mierzy głębokość i jest szybki, więc jest często używany w fabrykach. Vickers wykorzystuje diament i dobrze sprawdza się w przypadku cienkich części lub powłok.

Inne testy, takie jak Knoopa i Shore'a, takie jak mikroczęści lub guma, są stosowane w wyjątkowych przypadkach.

Każdy test ma ustalone zasady dotyczące obciążenia, czasu i kształtu narzędzia. Standardy te pomagają zapewnić dokładne i powtarzalne wyniki.

Testowanie statyczne a dynamiczne

W testach statycznych stosowana jest powolna, stała siła. Należą do nich Brinell, Rockwell i Vickers. Mierzą one wytrzymałość materiału pod stałym obciążeniem.

Testy dynamiczne wykorzystują szybkie, podobne do uderzeń siły. Typowym przykładem jest test Leeba. Polega on na upuszczeniu piłki lub szpilki i zmierzeniu, jak wysoko się odbija.

Testy statyczne są bardziej precyzyjne i stosowane w laboratoriach. Testy dynamiczne są szybsze i lepsze w przypadku dużych lub stałych części.

Test twardości Brinella

Test Brinella jest jedną z najstarszych i najbardziej zaufanych metod pomiaru twardości materiału. Jest on stosowany w przypadku metali o chropowatych lub nierównych powierzchniach.

Jak to działa?

Stalowa kulka, zwykle o średnicy 10 mm, jest wciskana w powierzchnię badanego elementu przy użyciu stałej siły przez około 30 sekund. Po usunięciu kulki pozostaje okrągłe wgniecenie. Twardość jest następnie obliczana na podstawie wielkości tego wgniecenia.

Obciążenie testowe i typ kuli

Standardowa stosowana siła to 3000 kg. W przypadku bardziej miękkich metali można użyć mniejszej siły, np. 500 kg. Jeśli materiał jest sztywny, stalowa kulka może się odkształcić. W takim przypadku stosuje się kulkę z węglika wolframu. Gdy używany jest wolfram, jednostka twardości zmienia się z HB na HBW. Oznacza to, że użyto mocniejszej kulki.

Pomiar wgniecenia

Po teście wgniecenie jest sprawdzane przy użyciu mikroskopu o niskiej mocy. Średnica wgniecenia jest mierzona w dwóch kierunkach, a do obliczeń wykorzystywana jest wartość średnia.

Wzór na twardość Brinella

Liczba twardości Brinella (BHN) jest obliczana za pomocą tego wzoru:

BHN = (2F) / (πD(D - √(D² - d²)))

Gdzie:

- F = przyłożona siła (w niutonach)

- D = średnica kuli (w mm)

- d = średnica wgniecenia (w mm)

Wynik daje jasną liczbę do porównania z innymi materiałami.

Test twardości Rockwella

Test Rockwella jest obecnie jednym z najczęściej stosowanych testów twardości. Wymaga rozległego przygotowania powierzchni i daje bezpośrednie odczyty bez dodatkowych obliczeń.

Jak to działa?

Test Rockwella wykorzystuje stalową lub z węglika wolframu kulkę lub diamentową końcówkę w kształcie stożka zwaną "brale". Test składa się z dwóch etapów. Najpierw stosuje się niewielkie obciążenie wstępne, aby ustawić wgłębnik na miejscu. Następnie dodawane jest większe obciążenie. Po kilku sekundach główne obciążenie jest usuwane, ale małe obciążenie wstępne pozostaje. Maszyna mierzy, jak głęboko wgłębnik wszedł w materiał.

Wagi Rockwell

Różne skale Rockwella zależą od materiału i rodzaju użytego wgłębnika. Niektóre z nich obejmują:

- Rockwell A (HRA): do twardych metali przy użyciu końcówki diamentowej

- Rockwell B (HRB): w przypadku bardziej miękkich metali, takich jak miedź lub mosiądz, przy użyciu kulki stalowej 1/16″

- Rockwell C (HRC): do twardej stali przy użyciu końcówki diamentowej

Każda skala podaje liczbę. Wyższe liczby oznaczają twardsze materiały.

Zalety i ograniczenia

Test Rockwella jest szybki i łatwy do przeprowadzenia. Daje bezpośrednie wyniki cyfrowe i nie wykorzystuje mikroskopu. Sprawdza się dobrze w przypadku kontroli jakości w produkcji. Nie nadaje się jednak do delikatnych materiałów lub chropowatych powierzchni. Ponadto należy wybrać odpowiednią skalę, w przeciwnym razie wynik nie będzie dokładny.

Test twardości Vickersa

Test Vickersa jest znany ze swojej dokładności i szerokiego zakresu. Działa na miękkich i twardych materiałach i jest przydatny w przypadku małych części lub cienkich przekrojów.

Jak to działa?

Ten test wykorzystuje wgłębnik w kształcie diamentu o kształcie kwadratowej piramidy. Aby wcisnąć diament w materiał, przykładane jest stałe obciążenie. Obciążenie może wynosić od kilku gramów do kilku kilogramów, w zależności od materiału i rozmiaru testu. Po usunięciu obciążenia, dwie przekątne kwadratowego wgniecenia są mierzone pod mikroskopem.

Dlaczego warto korzystać z Vickers?

Test Vickersa daje bardzo precyzyjne wyniki. Działa dobrze w przypadku małych lub cienkich części, a nawet powłok. W przeciwieństwie do innych metod, wykorzystuje tylko jeden rodzaj wgłębnika dla wszystkich materiałów, dzięki czemu wyniki są łatwiejsze do porównania między różnymi próbkami.

Wzór na twardość Vickersa

Liczba twardości Vickersa (VHN lub HV) jest obliczana za pomocą wzoru:

HV = (1,854 × F) / d²

Gdzie:

- F = przyłożona siła (w kgf)

- d = średnia długość dwóch przekątnych (w mm)

Wzór ten daje wyraźną wartość twardości, którą można wykorzystać do szczegółowych porównań.

Zalety i ograniczenia

Test Vickersa jest dokładny i sprawdza się w przypadku twardych i miękkich materiałów. Jest przeznaczony do laboratoriów i badań. Zajmuje jednak więcej czasu niż inne testy i wymaga mikroskopu, więc nie jest najlepszym wyborem do szybkich kontroli produkcyjnych.

Test twardości Knoopa

Test Knoopa jest stosowany do bardzo cienkich materiałów, powłok i małych części. Wykorzystuje niewielką siłę i jest bardzo precyzyjny, co jest przydatne w pracy laboratoryjnej i kontroli jakości cech na poziomie mikro.

Jak to działa?

Ten test wykorzystuje wydłużony diamentowy wgłębnik w kształcie piramidy. Wciska się go w powierzchnię przy minimalnym obciążeniu - zwykle zaledwie kilku gramów. Po usunięciu wgłębnika, długa przekątna płytkiego wgniecenia jest mierzona za pomocą mikroskopu.

Kiedy używać Knoop?

Knoop jest używany, gdy obszar testowy jest niewielki. Działa dobrze w przypadku cienkich warstw, miękkich metali, ceramiki i powłok. Jest również pomocny w sprawdzaniu obróbki powierzchni lub przekrojów bez uszkadzania części.

Wzór twardości Knoopa

Liczba twardości Knoopa (KHN lub HK) jest obliczana za pomocą tego wzoru:

HK = (14,229 × F) / L²

Gdzie:

- F = siła testowa (w gf)

- L = długość długiej przekątnej (w mm)

Daje to szczegółową wartość twardości dla małych punktów testowych.

Zalety i ograniczenia

Test Knoopa daje bardzo dokładne wyniki przy użyciu niewielkiej siły. Pomaga w testowaniu cienkich części lub materiałów warstwowych. Wymaga jednak mikroskopu i zajmuje dużo czasu, więc nie jest idealny do ogólnego użytku lub dużych części.

Skala twardości Mohsa

Skala Mohsa to prosty sposób oceny odporności materiału na zarysowania. Opiera się ona na tym, jak łatwo jeden materiał może zarysować inny.

Jak to działa?

Skala waha się od 1 do 10. Wyższa liczba oznacza, że materiał jest bardziej sztywny. Na przykład talk ma ocenę 1, więc jest bardzo miękki. Diament ma ocenę 10, więc jest najtwardszy. Aby przetestować materiał, należy go zarysować innym materiałem ze skali. Jeśli zostanie zarysowany, to nie; jest twardszy.

Typowe materiały na wadze

- 1 - Talk

- 2 - Gips

- 3 - Kalcyt

- 4 - Fluoryt

- 5 - Apatyt

- 6 - Skaleń

- 7 - Kwarc

- 8 - Topaz

- 9 - Korund

- 10 - Diament

Inżynierowie często używają tej skali do szybkich kontroli, zwłaszcza przy wyborze materiałów na narzędzia skrawające lub części odporne na zużycie.

Zalety i ograniczenia

Skala Mohsa nie wykorzystuje i nie potrzebuje narzędzi przemysłowych. Doskonale nadaje się do pracy w terenie lub sprawdzania. Nie jest jednak precyzyjna. Nie daje dokładnych wartości twardości ani nie działa dobrze na metalach o podobnych poziomach twardości. Lepiej sprawdza się w przypadku minerałów niż metali przemysłowych.

Test twardości Shore'a

Twardość Shore'a służy do pomiaru twardości miękkich materiałów, takich jak guma, plastik i niektóre miękkie polimery. Określa ona, jak bardzo materiał jest odporny na wgniecenia pod naciskiem sprężyny.

Jak to działa?

Test Shore'a wykorzystuje urządzenie zwane twardościomierzem. Posiada ono mały trzpień, który wciska się w powierzchnię materiału. Sprężyna kontroluje siłę; wynik jest wyświetlany na tarczy od 0 do 100. Wyższa liczba oznacza sztywniejszy materiał.

Wagi brzegowe

Istnieje kilka skal Shore'a. Najpopularniejsze z nich to:

- Brzeg A - do miękkich materiałów, takich jak guma, silikon i miękkie tworzywa sztuczne

- Shore D - do sztywniejszych tworzyw sztucznych i materiałów półsztywnych

- Brzeg 00 - do bardzo miękkich żeli i pianek

Każda skala wykorzystuje inny kształt i siłę sprężyny, aby dopasować się do rodzaju materiału.

Kiedy stosować testy brzegowe?

Shore A należy stosować w przypadku opon, uszczelek i mat gumowych. Shore D należy stosować do sztywnych tworzyw sztucznych, takich jak rury lub obudowy. Shore 00 jest najlepszy dla miękkich pianek i materiałów żelopodobnych. Test jest szybki i łatwy do powtórzenia, co czyni go idealnym do kontroli produkcji.

Zalety i ograniczenia

Test Shore'a jest szybki i prosty. Nie uszkadza materiału i daje powtarzalne wyniki. Nie nadaje się jednak do metali lub materiałów o chropowatych powierzchniach. Najlepiej sprawdza się w przypadku miękkich, elastycznych materiałów.

| Nazwa testu | Typ wgłębnika | Zakres obciążenia | Najlepsze dla | Jednostka | Uwagi |

|---|---|---|---|---|---|

| Brinell | Kulka stalowa lub z węglika wolframu (10 mm) | 500-3000 kgf | Odlewy, odkuwki, metale miękkie | HB lub HBW | Pozostawia duże wgniecenia, nie nadaje się do cienkich części |

| Rockwell | Stalowa kulka lub diamentowy stożek | Zależy od skali | Metale ogólne, zastosowanie na linii produkcyjnej | HRA, HRB, HRC itp. | Szybki test, bezpośredni odczyt, wiele skal |

| Vickers | Piramida diamentowa | 10 g - 100 kgf | Cienkie części, powłoki, wszystkie materiały | HV | Bardzo dokładny, wymaga mikroskopu |

| Knoop | Wydłużony diament | 1 gf - 1000 gf | Mikroczęści, powłoki, przekroje | HK | Wysoka precyzja, najlepsza do bardzo małych obszarów |

| Mohs | Naturalne minerały (test zarysowania) | NIE DOTYCZY | Minerały, proste porównanie | 1 do 10 | Szybki test, niedokładny, nie dla metali |

| Brzeg | Sworzeń sprężynowy | Stałe według skali | Tworzywa sztuczne, gumy, materiały miękkie | Brzeg A, D, 00 | Szybkie i proste, nie do twardych materiałów |

Wybór odpowiedniego testu twardości

Wybór odpowiedniego testu twardości zależy od rodzaju materiału, jego kształtu i tego, co należy zmierzyć. Każda metoda ma swój najlepszy przypadek użycia.

Rodzaj i grubość materiału

Grubsze i cięższe metale dobrze sprawdzają się w testach Brinella lub Rockwella. Cienkie arkusze lub małe części lepiej sprawdzają się w testach Vickersa lub Knoopa. Miękkie materiały, takie jak guma lub plastik, wymagają testów Shore'a. Zawsze dopasowuj materiały do ich wytrzymałości i rozmiaru.

Wykończenie powierzchni i Przygotowanie

Szorstkie powierzchnie lepiej sprawdzają się w przypadku Brinella. Vickers i Rockwell dają dokładniejsze wyniki dla gładkich powierzchni. Jeśli powierzchnia ma powłoki lub warstwy, lepszym wyborem jest Knoop. Aby uniknąć błędów, upewnij się, że obszar testowy jest czysty i płaski.

Środowisko testowe i potrzeby w zakresie dokładności

Do szybkich kontroli na miejscu, Rockwell i Shore są świetne. Są szybkie i wymagają niewielkiej konfiguracji. Aby uzyskać wysoką precyzję w laboratoriach, wybierz Vickersa lub Knoopa. Trwają one dłużej, ale dają bardzo dokładne wyniki. Wybór zależy od tego, jak dokładny ma być pomiar.

Wnioski

Twardość materiału informuje nas o tym, jak dobrze materiał jest odporny na wgniecenia, zarysowania lub zużycie. Każdy test twardości - Brinella, Rockwella, Vickersa, Knoopa, Mohsa i Shore'a - ma swoje zastosowanie, w zależności od rodzaju materiału, grubości i przeznaczenia. Wybór odpowiedniego testu pomaga zapewnić jakość i wydajność produktu.

Potrzebujesz pomocy w wyborze najlepszego materiału lub testu do następnego projektu? Skontaktuj się z nami już dziś i pozwól naszemu zespołowi zapewnić szybkie i niezawodne wsparcie w zakresie niestandardowych części metalowych.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.