Nowoczesne projektowanie produktów przebiega szybko. Inżynierowie i producenci są pod ciągłą presją, aby dostarczać więcej części, z wąskimi tolerancjami, w krótszym czasie. Jednak przekształcanie blach w złożone części nie jest łatwe. Tłoczenie blach rozwiązuje te problemy poprzez szybkie i ekonomiczne wytwarzanie precyzyjnych części na dużą skalę.

Ten artykuł wyjaśnia, jak działa tłoczenie, jakie materiały są używane i gdzie jest stosowane. Czytaj dalej, aby dowiedzieć się, jak ten proces pasuje do Twojego następnego projektu.

Co to jest tłoczenie blachy?

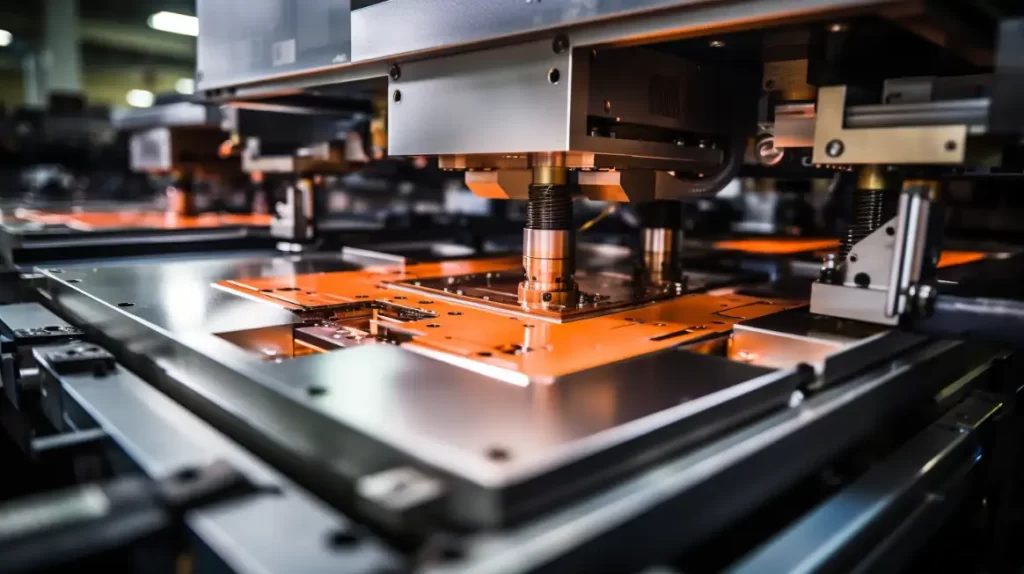

Tłoczenie blach to metoda formowania na zimno. Kształtuje ona metal bez użycia ciepła. Prasa tłocząca wpycha metal do matrycy, formując go w określony kształt. Proces ten jest szybki i powtarzalny. Nadaje się do produkcji wielkoseryjnej.

Główna idea jest prosta. Stempel naciska na arkusz metalu. Poniżej znajduje się matryca podtrzymująca materiał. Kształt matrycy i stempla kontroluje formę części.

Działanie to trwale zmienia kształt blachy. Prasa musi wywierać wystarczający nacisk, aby odkształcić metal bez jego pękania. Podczas jednego cyklu prasy mogą być wykonywane różne operacje cięcia, gięcia lub rozciągania.

Trzy kluczowe elementy napędzają tłoczenie: siła, narzędzia i ruch.

- Siła pochodzi z prasy. Prasa musi być dopasowana do wytrzymałości i grubości metalu.

- Kość kształtuje metal. Jest to niestandardowe narzędzie wykonane dla każdej części projektu.

- Prasa kontroluje prędkość i ciśnienie. Może być mechaniczny lub hydrauliczny.

Razem tworzą system, który przekształca płaskie arkusze w precyzyjne części 3D. Każdy cykl daje ten sam rezultat. Ta powtarzalność sprawia, że tłoczenie świetnie nadaje się do masowej produkcji.

Jak działa tłoczenie blach?

Tłoczenie blachy przebiega według prostego procesu. Każdy etap pomaga przekształcić surowy materiał w gotową część. Oto jak to działa od początku do końca.

Krok 1: Wybór i przygotowanie materiału

Proces rozpoczyna się od wyboru odpowiedniego metalu. Najczęściej wybierane to stal nierdzewna, aluminium, stal węglowa i miedź. Materiał jest zwykle w postaci zwoju lub arkusza.

Krok 2: Podawanie materiału

Następnie blacha jest podawana do prasy. Może się to odbywać ręcznie lub automatycznie. W przypadku dużych nakładów systemy zwojowe wykorzystują rolki do ciągłego podawania metalu. W przypadku krótkich serii lub prototypowanieCzęsto używane są pojedyncze półfabrykaty.

Krok 3: Konfiguracja narzędzi

Oprzyrządowanie obejmuje zestaw stempli i matryc. Narzędzia te są umieszczane wewnątrz prasy. Kształt matrycy i stempla odpowiada projektowi części. Określają one ostateczny kształt części, otwory, krzywe i zagięcia.

Krok 4: Naciśnij przycisk Operacja

Prasa wciska stempel w metal i dociska go do matrycy. Powoduje to zastosowanie siły do kształtowania lub cięcia metalu. W zależności od oprzyrządowania, może wykrawać otwory, zaginać krawędzie lub tworzyć krzywe - wszystko za jednym pociągnięciem.

Krok 5: Wyrzucanie i usuwanie części

Po zakończeniu suwu prasa podnosi się. Gotowa część jest wyrzucana automatycznie lub usuwana ręcznie. Skrawki lub nadmiar materiału są również usuwane.

Główne rodzaje procesów tłoczenia blach

Tłoczenie blach nie jest uniwersalne. Każda metoda odpowiada innym potrzebom w zależności od kształtu, objętości i złożoności części. Poniżej znajdują się najpopularniejsze typy stosowane w produkcji.

Progresywne tłoczenie

Tłoczenie progresywne wykorzystuje długi pasek metalu podawany przez kilka stacji w jednej matrycy. Każda stacja wykonuje inną czynność - cięcie, gięcie lub wykrawanie. Część formuje się krok po kroku, gdy taśma przesuwa się do przodu.

Proces ten jest szybki i wydajny. Najlepiej sprawdza się w przypadku części o dużej objętości i wielu cechach. Zmniejsza liczbę operacji i zapewnia spójne wyniki.

Tłoczenie matrycowe

Tłoczenie matrycowe działa z pojedynczymi półfabrykatami zamiast ciągłego paska. Ramiona robotów lub mechaniczne transfery przenoszą każdy wykrój z jednej matrycy do drugiej. Każda matryca wykonuje jedną operację.

Metoda ta jest doskonała dla większych lub głębszych części. Umożliwia bardziej złożone kształtowanie niż matryce progresywne i nadaje się do średnich i dużych wielkości produkcji.

Tłoczenie czteroprzesuwne

Tłoczenie czterosuwowe lub wielosuwowe wykorzystuje cztery narzędzia przesuwne rozmieszczone wokół części. Narzędzia te jednocześnie wyginają, tną lub formują materiał pod różnymi kątami.

Jest to idealne rozwiązanie dla małych, skomplikowanych części ze złożonymi zagięciami. Jest wysoce wydajny w przypadku średnich i dużych partii i zmniejsza liczbę operacji wtórnych.

Delikatne wygaszanie

Dokładne wygaszanie produkuje części o gładkich krawędziach i wąskich tolerancjach. Wykorzystuje wyższe ciśnienie niż standardowe tłoczenie i często obejmuje dodatkowe kroki, takie jak zaciskanie przed cięciem.

Proces ten jest wykorzystywany do produkcji precyzyjnych części, zwłaszcza w branży motoryzacyjnej i elektronicznej. Czyste krawędzie zmniejszają potrzebę dalszego wykańczania.

Głębokie rysowanie

Głębokie rysowanie przekształca płaski metal w głębokie, puste kształty. Stempel wtłacza arkusz w zagłębienie matrycy, rozciągając go do kształtu pudełka lub cylindra. Służy do produkcji pojemników, obudów i innych głębokich części.

Proces ten obsługuje części o dużym stosunku głębokości do średnicy. Wymaga metali ciągliwych, takich jak aluminium, miedź lub stal niskowęglowa.

Popularne techniki stemplowania

Każda operacja tłoczenia wykonuje określone zadanie. Niektóre kształtują metal. Inne usuwają jego części. Techniki te są często łączone w celu wykonania jednej części w jednym cyklu.

Wygaszanie

Wygaszanie wycina płaski kształt z blachy. Półfabrykat staje się częścią. Zazwyczaj jest to pierwszy etap tłoczenia. Wykrawanie musi być precyzyjne, ponieważ definiuje zewnętrzną krawędź części.

Metoda ta jest szybka i dobrze sprawdza się w przypadku części wymagających wąskich tolerancji i czystych krawędzi.

Przekłuwanie i uderzanie

Przebijanie tworzy dziury lub otwory w metalu. Wykrawanie robi to samo, ale może usunąć więcej materiału. Obydwie metody wykorzystują wykrojnik i matrycę do przecinania blachy.

Służą one do wykonywania otworów na elementy złączne, wentylację lub elementy konstrukcyjne. Materiał odpadowy nazywany jest ślimakiem i zazwyczaj jest wyrzucany.

Tłoczenie

Tłoczenie tworzy wypukłe lub wgłębione kształty w metalu bez jego cięcia. Dodaje teksturę, logo lub funkcjonalne szczegóły, takie jak żebra usztywniające.

Technika ta poprawia wytrzymałość i wygląd części. Jest często używana do brandingu lub efektów wizualnych na pokrywach, panelach i obudowach.

Wybijanie

Coining wykorzystuje bardzo wysokie ciśnienie do formowania drobnych detali w metalu. Spłaszcza i ściska powierzchnię. Pomaga to uzyskać wąskie tolerancje i wyraźne rysy.

Jest to powszechne w stykach elektrycznych, monetach i innych małych, precyzyjnych częściach.

Gięcie i wywijanie

Pochylenie się Zmienia kąt metalowej części. Frezowanie tworzy wystającą krawędź lub krawędź. Oba te sposoby są wykorzystywane do tworzenia geometrii części lub wzmacniania konstrukcji.

Są to podstawowe kroki w wielu tłoczonych częściach, zwłaszcza wspornikach, ramach i obudowach.

Rodzaje i możliwości pras tłoczących

Prasa jest sercem każdej operacji tłoczenia. Jej typ i moc wpływają na jakość części, szybkość i ogólny koszt. Wybór odpowiedniego nośnika zależy od materiału, rozmiaru części i potrzeb procesu.

Prasy mechaniczne

Prasy mechaniczne wykorzystują silnik i koło zamachowe do napędzania tłoka. Zapewniają one szybkie, spójne ruchy. Prasy te są idealne do wykrawania, dziurkowania i płytkiego formowania.

Są one najlepsze do szybkiej, wysokonakładowej produkcji. Jednak ich głębokość skoku i siła są stałe, co ogranicza elastyczność.

Prasy hydrauliczne

Prasy hydrauliczne wykorzystują ciśnienie płynu do poruszania siłownikiem. Prędkość i siłę można regulować. Dzięki temu są bardziej wszechstronne niż prasy mechaniczne.

Są lepsze do głębokiego tłoczenia i formowania grubszych metali. Prasy te są wolniejsze, ale bardziej kontrolowane, co pomaga zredukować defekty części o złożonych kształtach.

Prasy serwo

Prasy serwo wykorzystują silniki elektryczne zamiast tradycyjnych układów napędowych. Zapewniają one precyzyjną kontrolę nad prędkością, pozycją i naciskiem. Skok można zaprogramować tak, aby pasował do każdego zadania.

Ten typ zapewnia największą elastyczność. Łączy prędkość z kontrolą, dzięki czemu idealnie nadaje się do części wymagających wysokiej dokładności i zmiennych sił formowania.

Tonaż i prędkość prasy

Tonaż prasy to siła, z jaką prasa może pracować. Musi ona odpowiadać rodzajowi materiału, grubości i rozmiarowi części. Jeśli tonaż jest zbyt niski, metal nie będzie się formował. Jeśli jest zbyt wysoki, narzędzia mogą zostać uszkodzone.

Prędkość wpływa na wydajność i jakość części. Wyższe prędkości oznaczają więcej części na godzinę. Jednak zbyt duża prędkość może powodować nagrzewanie, zużycie lub zniekształcenie części. Zrównoważenie tonażu i prędkości jest kluczem do stabilnego, wysokiej jakości procesu tłoczenia.

Oprzyrządowanie matrycowe w tłoczeniu blach

Oprzyrządowanie kształtuje metal i definiuje część. Konfiguracja oprzyrządowania musi pasować do projektu części, materiału i objętości. Dobre oprzyrządowanie oznacza lepsze części, mniej odpadów i szybsze serie.

Rodzaje matryc: Proste, złożone i progresywne

- Proste matryce wykonują jedną operację na skok prasy, taką jak cięcie lub gięcie. Są one używane do produkcji niewielkich ilości lub podstawowych części.

- Matryce złożone obsługują wiele cięć za jednym pociągnięciem. Są pomocne w przypadku części wymagających kilku otworów lub cięć krawędziowych jednocześnie.

- Progresywny umiera łączą wiele etapów w jednej matrycy. Metal przesuwa się przez stacje, tworząc elementy krok po kroku. Najlepsze rozwiązanie dla dużych serii złożonych części.

Elementy matrycy: Stempel, blok matrycy, płytka zdzierająca

- Dziurkacz dociska metal do matrycy. Jego kształt pasuje do elementu, który formuje lub wycina.

- Blok matrycy utrzymuje kształt części. Współpracuje ze stemplem w celu formowania lub cięcia arkusza.

- Płytka do zdejmowania izolacji utrzymuje arkusz na miejscu i usuwa go z wykrojnika po uformowaniu.

Najlepsze praktyki w zakresie projektowania i konserwacji narzędzi

Narzędzia muszą być precyzyjne, mocne i trwałe. Używaj hartowanej stali narzędziowej zapewniającej długą żywotność - projektuj z kołkami wyrównującymi, prześwitem i płynnymi przejściami, aby uniknąć zakleszczeń i wad.

Regularna konserwacja jest kluczowa. Często czyść i sprawdzaj oprzyrządowanie. Zwracaj uwagę na zużycie, pęknięcia lub nagromadzenie. Ostre krawędzie muszą pozostać ostre. Niewielka wada matrycy może zrujnować wiele części.

Zalety tłoczenia blachy

Tłoczenie blach wyróżnia się szybkością, spójnością i oszczędnością kosztów. Te zalety sprawiają, że jest to najlepszy wybór dla wielu linii produkcyjnych, zwłaszcza części o dużej objętości.

Szybka produkcja

Tłoczenie jest szybkie. Każdy ruch prasy trwa zaledwie kilka sekund lub krócej. Progresywne matryce umożliwiają wykonywanie wielu czynności za jednym pociągnięciem, co jeszcze bardziej przyspiesza pracę.

Efektywność kosztowa dla dużych wolumenów

Oprzyrządowanie może być kosztowne z góry. Ale gdy matryce są gotowe, koszt pojedynczej części szybko spada. Im więcej produkowanych części, tym niższy koszt jednostkowy.

Stała jakość i powtarzalność

Każdy cykl tłoczenia zapewnia ten sam kształt, rozmiar i wykończenie. Raz ustawione tłoczenie utrzymuje stabilną jakość w tysiącach - lub milionach - części.

Wybór materiału do tłoczenia

Wybór odpowiedniego materiału jest jednym z pierwszych kroków w procesie tłoczenia. Wpływa on na sposób formowania metalu, trwałość oprzyrządowania i wydajność części.

Powszechnie używane metale

- Stal jest wytrzymały i opłacalny. Stosuje się ją w motoryzacji, urządzeniach i sprzęcie przemysłowym. Stal niskowęglowa jest łatwa w formowaniu. Stal nierdzewna zwiększa odporność na korozję.

- Aluminium jest lekki i odporny na korozję. Nadaje się do produkcji części w przemyśle lotniczym, elektronicznym i produktów konsumenckich. Jest bardziej miękki niż stal i łatwo się formuje, ale może wymagać ściślejszej kontroli procesu.

- Miedź dobrze przewodzi prąd. Jest stosowany w stykach elektrycznych, terminalach i wymiennikach ciepła. Jest miękki, więc stempluje czysto, ale może przyklejać się do narzędzi.

- Mosiądz jest stopem miedzi i cynku. Oferuje dobrą wytrzymałość i odporność na korozję przy doskonałej odkształcalności. Jest używany do produkcji elementów dekoracyjnych, armatury i komponentów elektrycznych.

Jak właściwości materiału wpływają na formowanie?

Każdy metal reaguje inaczej pod wpływem ciśnienia. Miękkie metale łatwo się formują, ale mogą się rozciągać lub rozrywać. Twardsze metale są odporne na formowanie i mogą pękać w przypadku przeciążenia. Konfiguracja tłoczenia - siła nacisku, kształt matrycy i głębokość skoku - musi być dopasowana do materiału.

Formowalność, wykończenie powierzchni, odskoczniai hartowanie robocze wynikają z właściwości metalu. Ich znajomość pomaga uniknąć pęknięć, zmarszczek lub zużycia narzędzi.

Grubość blachy, twardość i współczynniki ciągliwości

- Grubość wpływa na siłę prasy. Grubsze arkusze wymagają większego tonażu i mocniejszych narzędzi.

- Twardość wpływa na zużycie narzędzia. Twardsze metale skracają żywotność narzędzia.

- Plastyczność kontroluje, jak daleko metal może się rozciągnąć bez rozerwania. Bardziej plastyczne metale radzą sobie z głębszymi rysunkami i złożonymi kształtami.

Uwagi projektowe dotyczące części tłoczonych

Dobry projekt części sprawia, że tłoczenie jest łatwiejsze, szybsze i bardziej opłacalne. Zły projekt prowadzi do zużycia narzędzi, odpadów, a nawet nieudanej produkcji. Te kluczowe punkty pomagają w podejmowaniu lepszych decyzji.

Geometria i złożoność części

Proste kształty są łatwiejsze do wytłoczenia. Złożone cechy - głębokie rysunki, ciasne zagięcia lub dziwne kąty - wymagają więcej narzędzi i konfiguracji. Projektuj części z czystymi liniami i płynnymi przejściami. Unikaj ostrych narożników lub minimalnych promieni, chyba że jest to konieczne.

Jeśli część wymaga otworów, zagięć i wycięć, należy użyć układu, który obsługuje płynną sekwencję tłoczenia. Matryce progresywne działają najlepiej, gdy geometria umożliwia formowanie krok po kroku.

Tolerancje i dokładność wymiarowa

Tłoczenie może zachować wąskie tolerancje, ale jest mniej precyzyjne niż Obróbka CNC. Dowiedz się, gdzie tolerancje mają największe znaczenie. Stosuj większe tolerancje tylko w przypadku krytycznych elementów, aby obniżyć koszty.

Należy wziąć pod uwagę sprężynowanie materiału, zwłaszcza na zakrętach. Różne metale zachowują się inaczej po formowaniu. Testuj i dostosowuj matryce w oparciu o rzeczywiste wyniki, a nie tylko dane CAD.

Minimalizacja odpadów i zużycia materiałów

Konstrukcja zapewniająca efektywne wykorzystanie materiału. Umieszczaj części ciasno w półfabrykacie. Unikaj dużych wycięć lub dziwnych kształtów, które pozostawiają bezużyteczne resztki.

Jeśli to możliwe, należy używać standardowych rozmiarów arkuszy. Należy również wziąć pod uwagę orientację części, aby zmniejszyć ilość odpadów. Mniej odpadów oznacza niższe koszty i szybszą produkcję.

Zastosowania w różnych branżach

Części tłoczone są wszędzie. Proces ten wspiera wiele branż, które potrzebują mocnych, precyzyjnych i powtarzalnych komponentów wytwarzanych na dużą skalę.

Komponenty samochodowe

Tłoczenie jest podstawowym procesem w produkcji samochodów. Dzięki niemu nawiasy, ramyPanele nadwozia, prowadnice foteli, osłony akumulatorów i osłony termiczne.

Konstrukcje lotnicze i kosmiczne

Przemysł lotniczy wykorzystuje części tłoczone w celu zapewnienia wytrzymałości i kontroli wagi. Standardowe elementy obejmują zaciski, osłony, wsporniki i panele strukturalne.

Obudowy do elektroniki użytkowej

Części tłoczone tworzą zewnętrzne powłoki i wewnętrzne ramy urządzeń takich jak laptopy, telefony i sprzęt AGD. Części te wymagają gładkiego wykończenia i ścisłego dopasowania.

Obudowy do urządzeń medycznych

Produkty medyczne wymagają czystych i niezawodnych komponentów. Tłoczone części ze stali nierdzewnej i aluminium są stosowane w obudowach urządzeń, osłonach i ramach nośnych.

Panele urządzeń przemysłowych

Maszyny przemysłowe często wykorzystują tłoczone panele, osłony i wsporniki. Części te muszą być mocne, trwałe i łatwe w montażu.

Wnioski

Tłoczenie blach to szybka i niezawodna metoda przekształcania płaskich arkuszy metalu w funkcjonalne części. Obsługuje produkcję wielkoseryjną, zapewnia spójne wyniki i działa z różnymi materiałami. Tłoczenie oferuje skalowalne rozwiązanie dla wielu branż, od ram samochodowych po obudowy elektroniczne.

Potrzebujesz niestandardowych części metalowych do swojego projektu? Skontaktuj się z nami już dziś, aby uzyskać szybką wycenę i fachową poradę od naszego doświadczonego zespołu inżynierów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.