Precyzja nie kończy się, gdy część opuszcza maszynę. Części, które pasowały idealnie przed nałożeniem powłoki, mogą nagle wydawać się zbyt ciasne, zbyt luźne lub nieco odstające po nałożeniu wykończenia. Powłoki, takie jak galwanizacja, malowanie proszkowe i anodowanie, chronią metal i poprawiają jego wygląd, ale także zwiększają grubość - czasami bardziej niż oczekiwano.

Nawet kilka mikronów może stanowić znaczącą różnicę w przypadku wąskich tolerancji. Ta dodatkowa warstwa może wpłynąć na sposób, w jaki części pasują lub poruszają się razem. Z tego powodu dokładność wymiarowa po powlekaniu wymaga takiego samego poziomu staranności jak obróbka skrawaniem lub formowanie. W tym artykule przyjrzymy się, w jaki sposób powłoki zmieniają ostateczne wymiary i co można zrobić, aby każda część była precyzyjna od początku do końca.

Czym jest dokładność wymiarowa?

Dokładność wymiarowa odnosi się do stopnia, w jakim wykończona część odpowiada zamierzonemu rozmiarowi i kształtowi. Wskazuje ona, czy procesy wytwarzania i wykańczania zachowały dokładność części w stosunku do projektu. Każdy etap - cięcie, gięcie, spawanie lub powlekanie - może nieznacznie zmienić rozmiar części. Inżynierowie zarządzają tymi zmianami poprzez zdefiniowane tolerancje i precyzyjne kontrole pomiarowe. Celem jest utrzymanie każdej części jak najbliżej projektu, zapewniając jej dopasowanie i prawidłowe działanie.

Tolerancje określają zakres, w którym wymiar może różnić się od wartości projektowej. Na przykład tolerancja ±0,1 mm oznacza, że część może być o 0,1 mm większa lub mniejsza od rozmiaru docelowego. Limity te zależą od materiału, metody produkcji i przeznaczenia części. Po nałożeniu powłoki, narzędzia takie jak mikrometry i współrzędnościowe maszyny pomiarowe (CMM) pomagają potwierdzić, że część pozostaje w granicach tolerancji.

Normy branżowe wspierają ten proces. Norma ISO 2768 definiuje ogólne klasy tolerancji, a norma ASME Y14.5 określa zasady wymiarowania geometrycznego i tolerancji (GD&T). Przestrzegając tych norm, producenci mogą zapewnić, że powlekane części osiągną ten sam poziom precyzji, niezależnie od miejsca ich produkcji.

Rodzaje powłok stosowanych w produkcji metali

Różne powłoki służą różnym celom - ochronie metalu, poprawie jego wyglądu lub zapobieganiu korozji. Każda powłoka dodaje mierzalną warstwę do powierzchni, która może zmienić ostateczny rozmiar części.

Galwanizacja i powlekanie galwaniczne

Galwanotechnika Dodaje cienką warstwę metalu do powierzchni za pomocą prądu elektrycznego w roztworze chemicznym. Typowe materiały obejmują nikiel, cynk i chrom. Grubość powłoki wynosi zwykle od 5 do 25 mikronów, w zależności od czasu powlekania, napięcia i składu roztworu. Ta dodatkowa warstwa narasta równomiernie na całej powierzchni, nieznacznie zwiększając rozmiar części.

Powlekanie elektrolityczne, znane również jako e-coatingdziała podobnie, ale wykorzystuje materiały organiczne, takie jak żywica epoksydowa. Zapewnia jednolite wykończenie złożonych kształtów, chociaż zmiany wymiarów nadal muszą być uwzględnione w planowaniu projektu.

Malowanie proszkowe

Malowanie proszkowe nakłada suchy proszek na powierzchnię za pomocą ładunku elektrostatycznego, a następnie utwardza go pod wpływem ciepła, tworząc twarde, gładkie wykończenie. Ostateczna grubość powłoki wynosi zazwyczaj od 50 do 150 mikronów. Chociaż warstwa jest generalnie jednolita, narożniki i krawędzie mogą być nieco grubsze.

Podczas utwardzania wysoka temperatura może powodować niewielkie zniekształcenia, szczególnie w przypadku cienkich arkuszy lub delikatnych części. Te niewielkie zmiany mogą wydawać się niewielkie, ale nadal mogą wpływać na dopasowanie części lub szczelność zespołu.

Anodowanie

Anodowanie zmienia powierzchnię aluminium, tworząc kontrolowaną warstwę tlenku w procesie elektrolitycznym. Nie dodaje nowego materiału, ale przekształca część samej powierzchni metalu. Warstwa rośnie zarówno do wewnątrz, jak i na zewnątrz - mniej więcej po połowie w każdym kierunku.

Przykładowo, 10-mikronowa warstwa anodyzowana zwiększa całkowity wymiar o około 5 mikronów z każdej strony. Choć zmiana ta jest niewielka, nadal ma znaczenie w przypadku precyzyjnych podzespołów. Anodowanie zwiększa odporność na korozję, odporność na zużycie i opcje kolorystyczne, ale wymaga starannego planowania wymiarów.

Malowanie i powlekanie na mokro

Powlekanie na mokro polega na nakładaniu ciekłej farby za pomocą natrysku, pędzla lub metody zanurzeniowej. Po wyschnięciu grubość powłoki wynosi zazwyczaj od 25 do 75 mikronów. Ponieważ aplikacja zależy od umiejętności operatora i grubości farby, może się ona różnić na całej powierzchni.

Ponieważ rozpuszczalnik odparowuje podczas suszenia, może wystąpić niewielki skurcz. Chociaż zmiany te są niewielkie, powłoki mokre są generalnie mniej spójne niż powłoki proszkowe, co może powodować niewielkie różnice wymiarowe w precyzyjnych częściach.

Powłoki konwersyjne

Powłoki konwersyjne - takie jak chromian, fosforan, Lub czarny tlenek - tworzą delikatne warstwy chemiczne, zwykle o grubości poniżej 2 mikronów. Zwiększają one odporność na korozję i zapewniają doskonałą bazę pod farbę lub poszycie, zachowując przy tym minimalne zmiany wymiarów.

Ponieważ reagują one chemicznie z powierzchnią, a nie tworzą się na niej, powłoki konwersyjne są idealne dla części wymagających wąskich tolerancji. Są one często stosowane przed innymi powłokami lub jako samodzielne wykończenie dla minimalnego wpływu na wymiary.

Jak powłoki wpływają na dokładność wymiarową?

Powłoki nie tylko chronią metal, ale także zmieniają rozmiar i kształt powierzchni części. Czynniki takie jak grubość powłoki, ciepło podczas utwardzania i nierównomierne narastanie mogą mieć wpływ na precyzję.

Grubość powłoki i jej narastanie

Każda powłoka dodaje mierzalną warstwę do powierzchni. Po równomiernym nałożeniu zwiększa wszystkie wymiary zewnętrzne o dwukrotność grubości powłoki, z jedną warstwą po każdej stronie. Na przykład powłoka o grubości 20 mikronów zwiększa średnicę o około 40 mikronów.

Nagromadzenie to może powodować problemy z ciasnymi pasowaniami, zespołami pras lub współpracującymi częściami. Gwinty, otwory i elementy ślizgowe są szczególnie wrażliwe, ponieważ nawet niewielkie zmiany mogą prowadzić do zakleszczenia lub utraty luzu. Aby tego uniknąć, inżynierowie często dostosowują wymiary powłoki wstępnej tak, aby po wykończeniu część nadal spełniała zamierzone dopasowanie i funkcję.

Zniekształcenia termiczne i utwardzające

Niektóre powłoki wymagają wysokiej temperatury do utwardzenia, takie jak powłoki proszkowe lub farby wypalane. Kiedy metal jest podgrzewany, rozszerza się. Cienkie sekcje lub duże płaskie obszary mogą się nieznacznie wypaczyć, a po schłodzeniu mogą zachować trochę tego zniekształcenia.

Wielkość zmiany zależy od rodzaju metalu, grubości blachy i kształtu części. Spawane lub duże zespoły są bardziej podatne na przesunięcia niż małe, lite części. Aby to kontrolować, producenci stosują odpowiednie mocowanie, ostrożnie zarządzają temperaturą pieca i monitorują szybkość chłodzenia w celu zmniejszenia zniekształceń związanych z ciepłem.

Nierównomierne osadzanie

Żadna powłoka nie rozprowadza się idealnie równomiernie. Narożniki, krawędzie, otwory i głębokie wgłębienia często mają inną grubość powłoki niż płaskie powierzchnie. Różnice te mogą nieznacznie zmienić wymiary i wykończenie powierzchni.

Na przykład powłoka proszkowa ma tendencję do zbierania się bardziej na ostrych krawędziach, podczas gdy powłoka galwaniczna może rozrzedzać się w zagłębionych obszarach, gdzie prąd elektryczny jest słabszy. Nieregularności te mogą wpływać na dopasowanie części lub płynność ich działania. Maskowanie krytycznych obszarów, dostosowywanie orientacji części i dostrajanie ustawień procesu pomaga uzyskać bardziej spójną powłokę i lepszą kontrolę wymiarów.

Pomiary i kontrola po nałożeniu powłoki

Dokładne pomiary powlekanych części mają kluczowe znaczenie dla sprawdzenia, czy nadal spełniają one tolerancje projektowe. Dokładna kontrola gwarantuje, że proces powlekania nie wpływa na funkcjonalność, dopasowanie lub jakość montażu części.

Pomiary przed nałożeniem powłoki i po nałożeniu powłoki

Pomiary przed nałożeniem powłoki stanowią punkt odniesienia. Inżynierowie wykorzystują ten punkt odniesienia do porównania z wynikami po nałożeniu powłoki i określenia, jak bardzo powłoka zmieniła rozmiar.

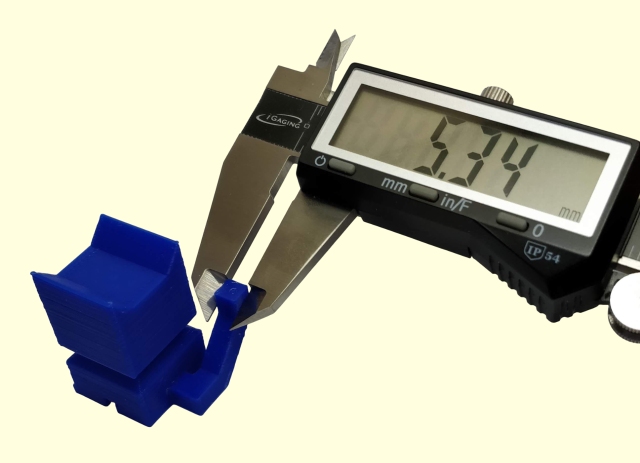

Przed powlekaniem krytyczne wymiary są mierzone za pomocą narzędzi takich jak suwmiarki, mikrometry lub współrzędnościowe maszyny pomiarowe (CMM). Po nałożeniu powłoki te same punkty są ponownie sprawdzane, aby sprawdzić, czy jakiekolwiek nagromadzenie, odkształcenie cieplne lub nierównomierne pokrycie spowodowały odchylenia.

W przypadku zastosowań precyzyjnych grubość powłoki jest często mierzona oddzielnie przy użyciu specjalistycznych narzędzi, takich jak mierniki grubości lub przyrządy do indukcji magnetycznej. Odczyty te pomagają zapewnić, że każda warstwa pozostaje w wymaganym zakresie, a końcowe części mieszczą się w granicach tolerancji.

Bezkontaktowe narzędzia pomiarowe

Bezdotykowe narzędzia pomiarowe są często używane po powlekaniu, ponieważ zapobiegają zadrapaniom lub śladom nacisku na powierzchni. Skanery laserowe, profilometry optyczne i współrzędnościowe maszyny pomiarowe z bezdotykowymi sondami zbierają precyzyjne dane powierzchniowe bez dotykania części.

Skanery laserowe mogą mapować złożone geometrie i wyświetlać kolorowe wizualizacje zmian wymiarów po powlekaniu. Systemy optyczne mogą wykryć nawet kilka mikronów nierównomiernego narostu. Wykorzystując te zaawansowane narzędzia, inżynierowie lepiej rozumieją, w jaki sposób powłoki wpływają na ostateczne wymiary i mogą utrzymać stałą dokładność w całym cyklu produkcyjnym.

Zarządzanie zmianami wymiarów w projekcie

Zmiany wymiarów spowodowane przez powłoki mogą być skutecznie zarządzane, gdy są zaplanowane. Uwzględniając te efekty podczas projektowania i produkcji, inżynierowie mogą uniknąć późniejszych przeróbek, słabego dopasowania i problemów z montażem.

Rekompensata za projekt

Inżynierowie często dostosowują modele CAD, aby zrównoważyć oczekiwaną grubość powłoki. Zmniejszają powierzchnie zewnętrzne lub powiększają otwory, aby zrównoważyć dodaną warstwę. Na przykład, jeśli planowana jest powłoka o grubości 20 mikronów, projektant może zmniejszyć tę powierzchnię o 20 mikronów na stronę przed rozpoczęciem produkcji.

Metoda ta zapewnia, że końcowa powlekana część pozostaje w pożądanej tolerancji. Wiele programów CAD zawiera również funkcje "przesunięcia powierzchni" lub "naddatku na powlekanie", które upraszczają tę regulację. Wczesna koordynacja między zespołami projektowymi, produkcyjnymi i powlekającymi zapewnia, że naddatki te odzwierciedlają rzeczywiste zachowanie powłoki.

Kontrola i kalibracja procesów

Spójne wyniki powlekania uzyskuje się dzięki stabilnym i powtarzalnym procesom. Operatorzy muszą starannie zarządzać zmiennymi, takimi jak stężenie kąpieli, odległość natryskiwania, napięcie, temperatura i czas utwardzania, aby zapewnić optymalne wyniki. Nawet niewielkie zmiany mogą mieć wpływ na grubość powłoki.

Rutynowa kalibracja sprzętu do powlekania, takiego jak pistolety natryskowe, wanny galwaniczne lub piece, zapewnia stałą grubość powłoki. Kontrola środowiska, w tym temperatury i wilgotności, również pomaga utrzymać jednolite wyniki, szczególnie w przypadku powłok proszkowych i mokrych. Dobrze kontrolowane warunki minimalizują zmienność i zapewniają stałą jakość z partii na partię.

Regulacja dopasowania i montażu

Pasowania mechaniczne muszą uwzględniać powłoki, zwłaszcza w przypadku zespołów o wąskich tolerancjach. Inżynierowie mogą zaprojektować nieco luźniejsze pasowania lub zastosować maskowanie w celu ochrony krytycznych obszarów, takich jak gwinty, wały lub gniazda łożysk.

W niektórych przypadkach części są najpierw powlekane, a następnie poddawane obróbce wykańczającej lub rozwiercane w celu przywrócenia precyzji. Ta metoda "obróbki po powlekaniu" pozwala częściom osiągnąć dokładne tolerancje przy jednoczesnym zachowaniu warstw ochronnych tam, gdzie jest to konieczne. Jasna komunikacja między zespołami zajmującymi się powlekaniem i montażem zapewnia, że każdy etap wspiera te same cele wymiarowe.

Interakcje materiału i powłoki

Różne metale reagują na powłoki w unikalny sposób. Ich energia powierzchniowa, skład chemiczny i twardość wpływają na to, jak dobrze powłoka wiąże i jak bardzo wpływa na ogólne wymiary. Zrozumienie tych interakcji pozwala inżynierom wybrać najbardziej odpowiednią metodę powlekania dla każdego materiału.

Różne reakcje na podłoże

Stal, aluminium i miedź wykazują różne zachowania w tych samych warunkach powlekania. Stal dobrze radzi sobie z ciepłem i powlekaniem, dzięki czemu nadaje się do grubszych powłok, takich jak cynk lub nikiel, bez znaczących zniekształceń. Z drugiej strony, aluminium jest bardziej wrażliwe na ciepło. W procesach takich jak malowanie proszkowe lub anodowanie, aluminium może rozszerzać się szybciej, powodując niewielką zmianę jego kształtu lub rozmiaru.

Miedź skutecznie przewodzi zarówno ciepło, jak i elektryczność. Powłoki takie jak nikiel lub cyna dobrze wiążą się z miedzią, ale mogą stać się nierówne, jeśli proces nie jest ściśle kontrolowany. Twardość metalu również odgrywa rolę. Bardziej miękkie metale mogą pozwolić części powłoki zatopić się w powierzchni, podczas gdy twardsze metale powodują, że powłoka bardziej się nawarstwia. Ze względu na te różnice, parametry powlekania muszą być dostosowane do konkretnego materiału.

Kompromis między przyczepnością a grubością

Często istnieje równowaga między siłą przyczepności a grubością powłoki. Silniejsza przyczepność zwykle wymaga grubszych warstw lub bardziej intensywnych procesów. Na przykład dłuższe czasy galwanizacji lub wyższe poziomy prądu poprawiają wiązanie, ale także zwiększają ogólną grubość.

Grubsze powłoki zapewniają lepszą odporność na korozję, ale mogą powodować przekroczenie zakresu tolerancji części. Aby znaleźć właściwą równowagę, inżynierowie testują powlekane próbki, aby zmierzyć zarówno siłę przyczepności, jak i zmianę wymiarów. Dostosowując czas procesu, gęstość prądu lub przygotowanie powierzchni, mogą uzyskać trwałe powłoki, które pozostają w granicach precyzji.

Chcesz utrzymać powlekane części w wąskich granicach tolerancji? W Shengen specjalizujemy się w precyzyjnej produkcji blach z procesami powlekania, które utrzymują dokładność, zapewniając jednocześnie silną ochronę. Prześlij swoje pliki CAD lub skontaktuj się z naszym zespołem już teraz aby uzyskać indywidualną wycenę i opinie ekspertów na temat powlekanych części.

Często zadawane pytania

Jak obliczyć tolerancję grubości powłoki?

Aby obliczyć tolerancję grubości powłoki, należy rozpocząć od pomiaru średniego narostu powłoki i porównania go z naddatkiem projektowym. Na przykład, jeśli powłoka dodaje 20 mikronów na stronę, a tolerancja wynosi ±10 mikronów, proces musi mieścić się w tym limicie.

Która powłoka ma najmniejszy wpływ na wymiary części?

Powłoki konwersyjne, takie jak chromian lub fosforan, mają najmniejszy wpływ na rozmiar części. Powłoki te tworzą delikatne warstwy chemiczne - zwykle o grubości poniżej 2 mikronów. Zwiększają one odporność na korozję i przyczepność farby, jednocześnie minimalizując zmiany wymiarów.

Czy powłoki mogą być nakładane selektywnie, aby uniknąć zmian wymiarów?

Tak. Techniki maskowania mogą zapobiegać nakładaniu powłok na określone obszary, które muszą pozostać niepokryte. Gwinty, otwory lub ciasno przylegające powierzchnie mogą być pokryte zatyczkami, taśmami lub niestandardowymi osłonami podczas procesu. Pozwala to na ochronę pozostałej części części przy jednoczesnym zachowaniu dokładności wymiarowej krytycznych obszarów.

Jak można zapobiec zniekształceniom wymiarowym podczas utwardzania?

Zniekształcenia można zminimalizować poprzez staranną kontrolę temperatury i mocowanie. Należy unikać gwałtownego nagrzewania lub chłodzenia, które może powodować nierównomierne rozszerzanie lub wypaczanie. Części należy równomiernie podpierać wewnątrz pieca, aby zachować ich kształt. Jeśli to możliwe, wybieraj powłoki, które utwardzają się w niższych temperaturach, aby zmniejszyć naprężenia termiczne na cienkich lub złożonych częściach.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.