Wybór odpowiedniej grubości blachy może zdecydować o powodzeniu lub porażce projektu. Określa, jak wytrzymały, lekki i opłacalny będzie produkt po przejściu z CAD do produkcji. Projekt, który wygląda idealnie na ekranie, może szybko stać się kosztowny lub zawodny, jeśli wybrana grubość nie pasuje do przeznaczenia części lub sprzętu używanego do jej produkcji.

Wybór grubości to nie zgadywanie - to równowaga między funkcjonalnością, możliwościami produkcyjnymi i kosztami. Zbyt cienka część może się wyginać, grzechotać lub pękać pod wpływem naprężeń. Zbyt gruba grubość oznacza wyższe koszty, wolniejsze przetwarzanie i potencjalne problemy z dopasowaniem podczas montażu. W wielu przypadkach kilka dziesiątych milimetra może zadecydować o tym, czy część będzie działać bez zarzutu, czy też ulegnie awarii pod obciążeniem.

Zrozumienie interakcji grubości z materiałami, procesami i projektami pomaga inżynierom podejmować mądrzejsze decyzje na wczesnym etapie. Niniejszy przewodnik wyjaśnia zasady doboru grubości blachy - z praktycznym naciskiem na rzeczywiste potrzeby produkcyjne, a nie tylko teorię.

Co to jest grubość blachy?

Grubość blachy odnosi się do odległości między dwiema powierzchniami blachy. Zazwyczaj mierzy się ją w milimetrach (mm) lub calach (in). W niektórych branżach, zwłaszcza w przemyśle stalowym i aluminiowym, nadal stosuje się system mierników, ale może on być niezbyt jasny. Im niższa grubość, tym grubszy arkusz. Na przykład stal o grubości 12 mm ma grubość około 2,78 mm, podczas gdy stal o grubości 20 mm ma grubość około 0,91 mm.

Liczba grubości nie oznacza jednak takiej samej grubości różnych materiałów. Blacha aluminiowa o grubości 16 mm jest cieńsza niż blacha stalowa o grubości 16 mm, ponieważ aluminium ma mniejszą gęstość. Dlatego profesjonalni projektanci i globalni producenci wolą podawać grubość bezpośrednio w milimetrach - pozwala to uniknąć kosztownych nieporozumień podczas realizacji międzynarodowych projektów.

| Materiał | Miernik | Przybliżona grubość (mm) |

|---|---|---|

| Łagodna stal | 16 | 1.52 |

| Stal nierdzewna | 16 | 1.45 |

| Aluminium | 16 | 1.29 |

Gdy dokładność ma znaczenie - na przykład w przypadku montażu obudowy lub części o wąskiej tolerancji - zawsze komunikuj się w jednostkach metrycznych i potwierdź z tabelą materiałową partnera produkcyjnego.

Jak grubość wpływa na wytrzymałość i sztywność?

Grubość bezpośrednio wpływa na sztywność i nośność. Z mechanicznego punktu widzenia, podwojenie grubości zwiększa sztywność zginania około ośmiokrotnie, zgodnie ze standardową teorią belki. Oznacza to, że nawet niewielkie zmiany grubości mogą mieć dramatyczny wpływ na to, jak bardzo część ugina się lub wibruje pod wpływem siły.

Na przykład:

- Aluminium o grubości 0,8 mm dobrze sprawdza się w przypadku lekkich paneli i osłon dekoracyjnych.

- Stal nierdzewna o grubości 1,5-2,0 mm zapewnia dobrą sztywność skrzynek kontrolnych lub wsporników.

- Stal miękka o grubości 3,0-5,0 mm jest wystarczająco wytrzymała na ramy, wsporniki lub podstawy maszyn.

Jednak sztywność nie zawsze musi wynikać z zastosowania grubszego materiału. Innowacyjna geometria - taka jak zagięcia, żebra lub zagięte krawędzie - może znacznie zwiększyć sztywność przy zachowaniu cienkiego i lekkiego arkusza. W wielu projektach arkusz o grubości 1,2 mm z dobrze umieszczonym kołnierzem sprawdza się równie dobrze, jak płaski arkusz o grubości 2,0 mm.

Pro Tip: Jeśli to możliwe, wzmacniaj według projektu zamiast według grubości. Zmniejsza to koszty, poprawia formowalność i upraszcza montaż.

Standardowe zakresy grubości według materiału i zastosowania

| Zastosowanie | Wspólny materiał | Typowy zakres (mm) | Design Focus |

|---|---|---|---|

| Panele dekoracyjne | Aluminium | 0.5 - 1.0 | Lekkość i elastyczność |

| Obudowy elektroniczne | Stal nierdzewna | 1.0 - 2.0 | Równowaga wytrzymałości i odporności na korozję |

| Wsporniki montażowe | Łagodna stal | 2.0 - 4.0 | Wysoka wytrzymałość strukturalna |

| Ramki do maszyn | Stal węglowa | 3.0 - 6.0 | Maksymalna sztywność i spawalność |

| Panele HVAC | Stal galwanizowana | 0.8 - 1.5 | Ochrona przed korozją i łatwe formowanie |

Zakresy te są ogólnymi wytycznymi, a nie ścisłymi limitami. Właściwy wybór zawsze zależy od tego, jak część jest używana, jak jest produkowana i jakie wymagania mechaniczne musi spełniać. Ozdobna pokrywa i wspornik maszyny mogą wykorzystywać stal, ale ich idealna grubość może różnić się o kilka milimetrów.

Kluczowe czynniki decydujące o właściwej grubości

Wybór idealnej grubości wymaga czegoś więcej niż tylko sprawdzenia wykresu. Wiąże się to ze zrozumieniem, jak działa dana część, jakich materiałów używasz i co może obsłużyć Twój proces produkcyjny - a wszystko to przy jednoczesnym zrównoważeniu kosztów i wydajności.

Wymagania funkcjonalne i strukturalne

Najważniejsze pytanie, od którego należy zacząć, jest proste: Co musi robić ta część?

Jeśli przeznaczenie części jest głównie kosmetyczne lub ochronne - takie jak pokrywy, osłony lub panele dostępu - zwykle wystarcza blacha aluminiowa lub nierdzewna o grubości 0,8-1,2 mm. Części te nie przenoszą dużych obciążeń, więc cienkie, formowalne materiały sprawiają, że konstrukcja jest lekka i niedroga.

W przypadku części nośnych, takich jak wsporniki, mocowania lub ramy maszyn, wymagania zmieniają się całkowicie. Tutaj grubość bezpośrednio wpływa na wytrzymałość i sztywność. Blacha stalowa o grubości 3-6 mm może być niezbędna, aby zapobiec deformacji lub wibracjom podczas pracy. Części, które wykonują powtarzalne ruchy lub są narażone na duże obciążenia, muszą również uwzględniać odporność na zmęczenie, a nie tylko obciążenie statyczne.

Kolejnym kluczowym czynnikiem jest narażenie na czynniki środowiskowe. Komponenty używane w trudnych lub wibrujących środowiskach wymagają grubszej lub wzmocnionej konstrukcji. Na przykład, obudowy przemysłowe narażone na ciągłe wibracje zazwyczaj wykorzystują stal nierdzewną o grubości 1,5-2,5 mm, aby zapobiec wyginaniu się panelu i pękaniu zmęczeniowemu w miarę upływu czasu.

Design Insight: Zdefiniuj cel części na wczesnym etapie - nośny, dekoracyjny lub ochronny - przed sfinalizowaniem grubości. Przeprojektowanie po próbach produkcyjnych często kosztuje znacznie więcej niż korekta przedprodukcyjna.

Rodzaj materiału i właściwości mechaniczne

Wybór grubości jest ściśle powiązany z zachowaniem materiału. Każdy metal inaczej reaguje na naprężenia, zginanie i formowanie.

| Materiał | Gęstość (g/cm³) | Poziom siły | Formowalność | Typowe zastosowania |

|---|---|---|---|---|

| Aluminium | 2.7 | Średni | Doskonały | Obudowy, panele |

| Łagodna stal | 7.8 | Wysoki | Dobry | Wsporniki, ramy |

| Stal nierdzewna | 8 | Bardzo wysoka | Średni | Zespoły montowane na zewnątrz lub podatne na korozję |

| Miedź / Mosiądz | 8.4 | Średni | Doskonały | Elementy dekoracyjne lub przewodzące |

Ponieważ gęstość aluminium stanowi około jedną trzecią gęstości stali, można użyć nieco grubszej blachy aluminiowej, aby osiągnąć podobną sztywność przy mniejszej masie całkowitej. Przykładowo, aluminium o grubości 2,0 mm zapewnia porównywalną sztywność do stali o grubości 1,2 mm, jednocześnie zmniejszając całkowitą masę niemal o połowę - co jest znaczącą korzyścią w przypadku urządzeń przenośnych lub systemów transportowych.

Obróbka powierzchni również wpływa na ostateczny wybór. Malowanie proszkowe, cynkowanie lub anodowanie może dodać 0,05-0,10 mm na stronę, co nieznacznie zmienia tolerancję dopasowania w zespołach. Uwzględnienie tych warstw podczas projektowania zapobiega wiązaniu się ciasnych części po powlekaniu.

Wskazówka: Grubość i materiał należy dobierać razem, a nie osobno. Cienki, wysokowytrzymały stop często przewyższa gruby, niskiej jakości arkusz zarówno pod względem sztywności, jak i odporności na korozję.

Ograniczenia procesu produkcyjnego

Każda metoda produkcji ma swój własny zakres roboczy. Wybór grubości przekraczającej limity procesu może zwiększyć koszty, zmniejszyć dokładność, a nawet uszkodzić oprzyrządowanie.

- Pochylenie się: Cienkie arkusze (4 mm) wymagają większej siły nacisku i większych promieni gięcia. Zasadą jest utrzymywanie promienia gięcia co najmniej równego grubości materiału, aby zapobiec pękaniu.

- Cięcie laserowe: Większość maszyn laserowych może obsługiwać stal o grubości do 25 mm, ale cieńsze arkusze (0,8-3 mm) tnie się szybciej i czyściej. W przypadku zespołów o wąskiej tolerancji, cieńsze materiały zapewniają gładsze krawędzie i mniejsze odkształcenia cieplne.

- Wykrawanie i tłoczenie: Nadmierna grubość przyspiesza zużycie narzędzia i zwiększa powstawanie zadziorów. Utrzymanie grubości w zakresie 1-3 mm zapewnia stałą jakość krawędzi.

- Spawalniczy: Cienkie arkusze wymagają precyzyjnej kontroli ciepła, aby zapobiec przepaleniu lub wypaczeniu. Grube płyty wymagają jednak większej ilości wypełniacza i wyższego natężenia prądu, co może spowolnić produkcję.

Część zaprojektowana poza możliwościami warsztatu w zakresie formowania lub spawania nie tylko zwiększy koszty, ale także zmniejszy dokładność wymiarową. Zawsze należy potwierdzić możliwości maszyny przed zablokowaniem ostatecznego projektu.

Notatka: Jeśli Twój dostawca korzysta z pras krawędziowych CNC lub laserów światłowodowych, zapytaj o ich optymalne zakresy grubości - często ujawnia to możliwości obniżenia kosztów.

Koszt, waga i czynniki związane z łańcuchem dostaw

Grubość materiału nie tylko wpływa na wydajność mechaniczną - ma ona bezpośredni wpływ na koszty projektu i logistykę.

Grubsze arkusze zużywają więcej surowca, wymagają mocniejszych elementów mocujących, a ich cięcie lub gięcie zajmuje więcej czasu. W rezultacie całkowity koszt produkcji może wzrosnąć o 30-50% na każdy dodatkowy milimetr grubości, zwłaszcza w przypadku dużych paneli lub wielu zagięć.

Ważne są również standardowe rozmiary arkuszy. Większość materiałów dostępnych jest w grubościach 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm i 5,0 mm. Wybór niestandardowych grubości, takich jak 2,8 mm lub 3,3 mm, może prowadzić do niestandardowych zamówień, wyższych minimalnych ilości i wydłużonego czasu realizacji.

Redukcja masy zapewnia długoterminowe oszczędności. Zastąpienie stali o grubości 3,0 mm aluminium o grubości 2,0 mm może zmniejszyć całkowitą masę części o ponad 50%, co obniża koszty transportu i ułatwia montaż.

Uwagi dotyczące etapu projektowania

Decyzje dotyczące grubości nie są finalizowane na hali produkcyjnej - są one podejmowane na etapie projektowania. To tutaj inżynierowie mogą poprawić sztywność, obniżyć koszty i zapewnić możliwość produkcji na długo przed rozpoczęciem produkcji.

Równoważenie wydajności i możliwości produkcyjnych

Najbardziej innowacyjnym sposobem na wzmocnienie części nie zawsze jest dodanie grubości - jest to poprawa geometrii. Dodanie kołnierzy, żeber lub zagięć może znacznie zwiększyć sztywność przy jednoczesnym zachowaniu cienkich i łatwych w formowaniu materiałów.

Przykładowo, panel aluminiowy o grubości 1,5 mm z zagiętą krawędzią 10 mm może dorównać sztywnością panelowi płaskiemu o grubości 2,5 mm, obniżając zarówno koszt materiału, jak i siłę zginającą o ponad 30%. Podobnie, dodanie żeber wzmacniających na długich panelach pomaga zapobiegać wyciekom oleju lub wibracjom.

Przed zatwierdzeniem ostatecznego projektu inżynierowie powinni przeprowadzić symulację zginania i rozkładu naprężeń przy użyciu analizy elementów skończonych (MES) lub innych narzędzi cyfrowych. Symulacje te pokazują, gdzie arkusz jest zbyt słaby lub nadmiernie zbudowany. Dostosowując zagięcia, fałdy i punkty montażowe, można zachować integralność strukturalną bez zbędnej grubości.

Design Insight: Łatwiej jest dodać sztywność poprzez geometrię niż skorygować zniekształcenia spowodowane nadmierną grubością podczas produkcji.

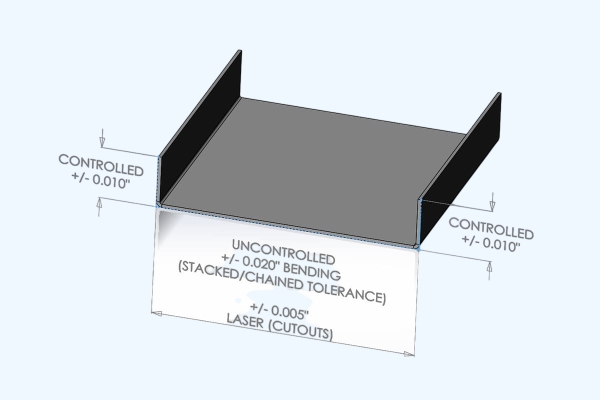

Tolerancje i dopasowanie

Precyzyjne zespoły zależą od stałej grubości blachy. Nawet niewielkie różnice - powiedzmy ±0,1 mm - mogą kumulować się w wielu częściach, prowadząc do powstawania szczelin, nierównych połączeń lub słabego dopasowania spoin.

Aby sobie z tym poradzić, należy zdefiniować strefy tolerancji na wczesnym etapie rysowania. W przypadku ogólnej produkcji arkuszy dobrze sprawdza się tolerancja ±0,05-0,10 mm. W przypadku krytycznych zespołów, takich jak obudowy elektroniczne, może być wymagana ściślejsza kontrola. Przed rozpoczęciem produkcji należy omówić dopuszczalne zakresy z producentem.

Przetwarzanie końcowe również wpływa na wymiary. Powłoki i wykończenia dodać mierzalną grubość - zazwyczaj 0,05-0,10 mm na stronę w przypadku malowania proszkowego i 0,01-0,03 mm w przypadku anodowania. Jeśli te warstwy nie zostaną uwzględnione w projekcie, nawet idealna część może zostać źle wyrównana po wykończeniu.

Pro Tip: Dopasuj tolerancje projektowe do możliwości cięcia, gięcia i powlekania producenta. Wczesna komunikacja oszczędza czas i pozwala uniknąć późniejszych przeróbek.

Czynniki środowiskowe i trwałość

Miejsce i sposób użytkowania części może dyktować idealną grubość w takim samym stopniu, jak wymagania wytrzymałościowe. Korozja, zmiany temperatury i wibracje mogą wpływać na grubość blachy.

Odporność na korozję i warunki atmosferyczne

W środowiskach zewnętrznych lub wilgotnych ochrona przed korozją ma kluczowe znaczenie. Cienka blacha wykonana z niewłaściwego materiału może szybko ulec degradacji, niezależnie od tego, jak dobrze została zaprojektowana. Zastosowanie stali ocynkowanej (0,8-1,5 mm) lub stali nierdzewnej (1,0-2,0 mm) zapewnia długotrwałą odporność na wilgoć i rdzę.

Gdy spodziewana jest ekspozycja na sól, chemikalia lub środki czyszczące - np. w zastosowaniach morskich, przetwórstwie spożywczym lub medycznych - modernizacja do stali nierdzewnej 316 lub anodowanego aluminium wydłuża żywotność produktu.

Praktyczny przykład:

Zewnętrzna obudowa ze stali ocynkowanej o grubości 2,0 mm może wytrzymać do ośmiu lat bez korozji w umiarkowanych warunkach, podczas gdy nieobrobiona blacha ze stali miękkiej o grubości 1,0 mm może pokryć się rdzą w ciągu kilku miesięcy. Prawidłowe połączenie materiału, grubości i wykończenia zapewnia niezawodność - nie tylko sama grubość.

Wskazówka: Projektuj z myślą o najtrudniejszych warunkach, z jakimi może spotkać się Twoja część, a nie tylko o przeciętnych. Zapewnia to spójność działania w rzeczywistych warunkach.

Efekty termiczne i wibracyjne

W środowiskach o wysokiej temperaturze metale wielokrotnie rozszerzają się i kurczą. Grubsze blachy lepiej pochłaniają i rozprowadzają naprężenia termiczne, ale także zatrzymują więcej ciepła - zwiększając ryzyko odkształceń po spawaniu. W przypadku zespołów wrażliwych na ciepło, kontrolowane chłodzenie lub przerywane spawanie może zapobiec wypaczeniom.

Wibracje stanowią inne wyzwanie. Powtarzające się cykle naprężeń mogą powodować zmęczenie cienkich blach, zwłaszcza w narożnikach lub wokół spawów. W takich przypadkach projektanci mogą poprawić żywotność poprzez dodanie zaokrągleń, zaokrąglonych narożników lub płyt wzmacniających zamiast po prostu pogrubiać materiał bazowy.

W przypadku komponentów takich jak zawiasy, wsporniki lub osłony maszyn, wytrzymałość zmęczeniowa powinna kierować projektem. Arkusz o grubości 1,5 mm może wydawać się odpowiedni, ale po tysiącach cykli wibracji może pęknąć w pobliżu połączenia. Wzmocnienie strefy naprężeń lub zwiększenie lokalnej grubości jest lepszym rozwiązaniem niż nadbudowywanie całej części.

Design Insight: Awaria zmęczeniowa często zaczyna się w przewidywalnych słabych punktach. Wzmocnij te obszary lokalnie, zamiast zwiększać grubość wszędzie - oszczędza to materiał i zwiększa niezawodność produktu.

Jak zweryfikować wybór grubości?

Nawet najbardziej doświadczeni projektanci potwierdzają swoje decyzje za pomocą testów lub symulacji. Drobne korekty po testach mogą zapobiec późniejszym poważnym przeróbkom.

1. Szybkie prototypowanie lub serie pilotażowe

Wykonaj kilka próbek, aby ocenić, jak wybrana grubość sprawdza się podczas gięcia, spawania i montażu. Oceń sztywność, wykończenie powierzchni i dopasowanie przed rozpoczęciem masowej produkcji.

2. Testy zginania i obciążenia

Wykonaj testy ugięcia lub wibracji pod symulowanym obciążeniem. Na przykład, jeśli panel stalowy o grubości 2,0 mm ugina się o więcej niż 1 mm pod obciążeniem roboczym, konieczne może być zwiększenie grubości lub dodanie żebra.

3. Przegląd projektowania pod kątem możliwości produkcyjnych (DFM)

Współpracuj ze swoim partnerem produkcyjnym, aby sprawdzić wykonalność w świecie rzeczywistym. Inżynierowie mogą zalecić dostosowanie promieni gięcia, konstrukcji połączeń lub dobór grubości, które obniżą koszty i poprawią niezawodność.

4. Walidacja po przetwarzaniu

Po malowaniu, powlekaniu lub spawaniu należy ponownie sprawdzić wymiary i płaskość. Warstwy wykończeniowe lub naprężenia termiczne mogą nieznacznie zmienić geometrię. Wczesna kontrola zapewnia spójność końcowych zespołów.

Typowe błędy, których należy unikać

- Zakładając, że grubszy jest mocniejszy: Nadmierna grubość może zmniejszyć formowalność, zwiększyć koszty i prowadzić do niepotrzebnej wagi.

- Pomijając dostępność zapasów: Niestandardowe wymiary prowadzą do opóźnień, niestandardowego toczenia lub wyższych kosztów zakupu.

- Zapominanie o ograniczeniach procesu: Zbyt cienki arkusz może wypaczyć się pod wpływem ciepła spawania; zbyt gruby może przekroczyć tonaż prasy krawędziowej.

- Pomijanie wpływu powłoki i tolerancji: Wykończenie dodaje mierzalną grubość i może wpływać na dopasowanie, jeśli nie zostanie uwzględnione.

- Pomijanie symulacji lub testowania prototypów: Rzeczywiste zachowanie pod obciążeniem często różni się od założeń projektowych.

Unikanie tych błędów oszczędza czas, zmniejsza ilość odpadów i pomaga zapewnić płynny proces produkcji.

Wnioski

Wybór odpowiedniej grubości blachy nie jest pojedynczą decyzją - to wynik równowagi inżynieryjnej. Każdy projekt wymaga kompromisów między wytrzymałością i elastycznością, wagą i kosztami oraz funkcjonalnością i możliwościami produkcyjnymi.

Dobry projekt wykorzystuje grubość strategicznie, a nie nadmiernie. Dzięki odpowiedniej geometrii, planowaniu tolerancji i ochronie powierzchni, nawet cienki arkusz może działać równie niezawodnie jak grubszy. Współpraca między projektantami i producentami zapewnia, że każdy wybór - od materiału po wykończenie - wspiera zarówno wydajność, jak i efektywność.

Nie masz pewności, czy wybrana grubość sprosta wymaganiom Twojego produktu? Nasz zespół inżynierów może pomóc w weryfikacji projektu przed rozpoczęciem produkcji.

Przeanalizujemy Twoje rysunki, przeprowadzimy kontrole możliwości produkcyjnych i zasugerujemy zoptymalizowane opcje grubości - zapewniając, że Twoje części pozostaną mocne, opłacalne i łatwe w produkcji. Prześlij pliki CAD lub wyślij swój projekt już dziś w celu uzyskania bezpłatnego przeglądu DFM.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.