W miarę jak systemy elektroniczne i zasilające stają się coraz mniejsze, a jednocześnie coraz bardziej wydajne, kontrolowanie ciepła wewnątrz obudów blaszanych stało się poważnym wyzwaniem inżynieryjnym. Nawet umiarkowany wzrost temperatury o 10°C może skrócić żywotność komponentów elektronicznych o prawie 50 %, prowadząc do przedwczesnej awarii i kosztownych przestojów.

Skuteczne rozpraszanie ciepła w obudowach blaszanych zaczyna się od zrozumienia, w jaki sposób przemieszcza się ciepło - poprzez przewodzenie, konwekcję i promieniowanie - oraz w jaki sposób można je zoptymalizować dzięki innowacyjnym materiałom i wyborom projektowym.

Jak ciepło przemieszcza się w obudowach blaszanych?

Wewnątrz obudowy ciepło ucieka trzema głównymi ścieżkami: przewodzenie (powierzchnie metalowe), konwekcja (ruch powietrza) i promieniowanie (emisja powierzchniowa). Zrównoważenie wszystkich trzech zapewnia systemowi stabilną i niezawodną kontrolę temperatury.

Przewodzenie - przenoszenie ciepła przez metal

Przewodzenie to najszybszy sposób, w jaki ciepło opuszcza elementy wewnętrzne. Metalowe ścianki działają jak mostek cieplny, przenosząc energię cieplną ze źródła do środowiska zewnętrznego.

Aluminium przewodzi ciepło około cztery razy lepiej niż stal nierdzewna (≈ 205 W/m-K vs. 50 W/m-K), co czyni je najlepszym wyborem dla obudów o wysokiej wydajności. Nawet niewielka poprawa jakości styku ścianek - taka jak zastosowanie podkładek termicznych lub smaru - może zmniejszyć rezystancję styku o 10-30 %, bezpośrednio obniżając temperaturę powierzchni.

Wskazówka projektowa: Maksymalizacja kontaktu metal-metal między częściami generującymi ciepło a panelami obudowy.

Dlaczego to działa: Szczelny, płaski interfejs eliminuje izolacyjne szczeliny powietrzne, poprawiając przewodzenie i zmniejszając gromadzenie się gorących punktów.

Konwekcja - przenoszenie ciepła przez przepływ powietrza

Konwekcja przenosi ciepło poprzez cyrkulację powietrza wewnątrz obudowy. W konwekcji naturalnej ciepłe powietrze unosi się przez otwory wentylacyjne, podczas gdy chłodne powietrze napływa od dołu - proste, ale ograniczone przez gęstość powietrza i geometrię. Konwekcja wymuszona, tworzona przez wentylatory lub dmuchawy, zwiększa szybkość przepływu powietrza i może poprawić usuwanie ciepła do 10 razy w porównaniu z przepływem pasywnym.

Niezbędna jest płynna ścieżka przepływu powietrza. Powietrze powinno przemieszczać się z najchłodniejszego obszaru wlotu, przez strefy o dużym natężeniu ciepła i swobodnie wychodzić bez recyrkulacji.

Błąd standardowy: Montaż wentylatorów w górnej części obudowy bez zdefiniowanych otworów wlotowych - powoduje to recyrkulację gorącego powietrza zamiast jego odprowadzania, zmniejszając wydajność chłodzenia.

Szybkie podsumowanie:

- Konwekcja naturalna: prosta, cicha, ale ograniczona

- Wymuszona konwekcja: potężna, wymaga kontroli projektu

- Gładkie ścieżki powietrza = niższy opór cieplny

Promieniowanie - uwalnianie ciepła z powierzchni

Każda metalowa powierzchnia promieniuje ciepło na zewnątrz, ale jej wydajność zależy od powierzchni i emisyjności. Jasny lub polerowany metal odbija energię podczerwieni i słabo promieniuje (ε ≈ 0,05-0,2). Matowe wykończenia lub czarne powłokipromieniują do czterech razy lepiej (ε ≈ 0,8-0,9).

Ciemne wykończenie anodowane lub malowane proszkowo może obniżyć temperaturę powierzchni obudowy o 10-15°C, szczególnie w systemach z konwekcją naturalną. Dodanie żeber lub żaluzje zwiększa powierzchnię, poprawiając zarówno promieniowanie, jak i konwekcję; podwojenie efektywnej powierzchni może obniżyć temperaturę wewnętrzną o 15-25°C, w zależności od całkowitego obciążenia cieplnego.

Wskazówka projektowa: Połączenie matowych powłok ze zwiększoną powierzchnią panelu zapewnia najlepsze wyniki chłodzenia pasywnego.

Dlaczego to działa: Materiały o wyższej emisyjności uwalniają więcej ciepła na jednostkę powierzchni, przyspieszając zarówno straty promieniowania, jak i straty konwekcyjne.

Wybór materiałów i powierzchni, które poprawiają wydajność cieplną

Wybór odpowiedniego metalu i wykończenia bezpośrednio decyduje o tym, jak skutecznie obudowa radzi sobie z ciepłem.

Wybór metali o wysokiej przewodności

| Materiał | Przewodność cieplna (W/m-K) | Typowe zastosowanie |

|---|---|---|

| Miedź | ~385 | Lokalne rozpraszacze ciepła, moduły zasilania |

| Aluminium | ~205 | Obudowy ogólnego przeznaczenia |

| Mosiądz | ~120 | Estetyczne lub hybrydowe konstrukcje |

| Stal nierdzewna | 16-50 | Obudowy odporne na korozję |

Aluminium zapewnia najlepszy stosunek wagi, kosztów i wydajności. Miedź jest idealna do lokalnego transferu ciepła, ale zwiększa koszty i gęstość. W przypadku konstrukcji hybrydowych wielu producentów wykorzystuje stal nierdzewną do budowy konstrukcji i aluminiowe panele do chłodzenia - łącząc wytrzymałość i przewodność.

Wskazówka projektowa: Gdy obciążenie cieplne przekracza 30 W na litr objętości obudowy, należy zmienić obudowę ze stali nierdzewnej na aluminiową lub dodać aluminiowe ścieżki cieplne.

Dlaczego to działa: Wysoka gęstość ciepła wymaga szybszego przewodzenia, aby uniknąć stromych gradientów termicznych.

Optymalizacja grubości i struktury ścianki

Grubsze ścianki zatrzymują więcej ciepła; cieńsze ścianki uwalniają je szybciej, ale mogą się wyginać lub wibrować. Grubość ścianki pomiędzy 1,5 a 2,5 mm generalnie równoważy stabilność mechaniczną z efektywnym przewodzeniem.

Jeśli wytrzymałość strukturalna ma krytyczne znaczenie, należy dodać wewnętrzne żebra lub zagięte krawędzie zamiast grubszych paneli - zachowując sztywność bez strat termicznych.

Wykończenia powierzchni i powłoki zapewniające lepsze oddawanie ciepła

Obróbka powierzchni wpływa zarówno na emisyjność, jak i odporność na korozję.

- Matowa czarna anodyzacja → Doskonałe promieniowanie, do użytku w pomieszczeniach.

- Malowanie proszkowe (jasny kolor) → Odbija światło słoneczne, idealna do użytku na zewnątrz.

- Wykończenie szczotkowane lub piaskowane → Dobra równowaga między estetyką i kontrolą ciepła.

Dobór powłok w zależności od środowiska pomaga w naturalny sposób kontrolować temperaturę, bez dodatkowego zużycia energii.

Projekt wentylacji i ścieżki przepływu powietrza

Wydajny przepływ powietrza zmienia zamkniętą obudowę w system chłodzenia. Dowiedz się, jak inteligentne rozmieszczenie otworów wentylacyjnych i kierunek wentylatora zapewniają spokojną i stabilną pracę każdego komponentu.

Wentylacja pasywna

Wentylacja pasywna wykorzystuje naturalną konwekcję, w której gorące powietrze unosi się i ucieka przez otwory wentylacyjne, podczas gdy chłodniejsze powietrze napływa od dołu. Jest to proste, bezenergetyczne i idealne rozwiązanie dla konstrukcji o niskiej lub umiarkowanej gęstości mocy.

Zasady projektowania

- Obszar wentylacji: Otwory powinny stanowić co najmniej 10-15% całkowitej powierzchni obudowy dla umiarkowanych obciążeń cieplnych.

- Umieszczenie: Umieść otwory wlotowe w dolnej części, a otwory wylotowe w górnej lub tylnej części, aby zapewnić pionowy przepływ powietrza.

- Wyrównanie: Otwory wlotowe i wylotowe powinny znajdować się wystarczająco daleko od siebie, aby zapobiec zwarciu przepływu powietrza.

Wskazówka projektowa: Umieść otwory wentylacyjne bezpośrednio nad komponentami generującymi ciepło.

Dlaczego to działa: Jest to zgodne z naturalną ścieżką konwekcji, pozwalając na szybsze odprowadzanie ciepła bez konieczności korzystania z wentylatorów.

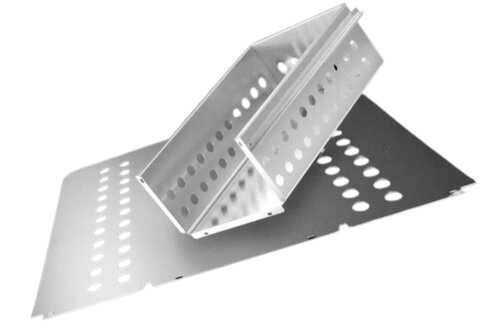

Geometria wentylacji i wydajność

Kształt i układ otworów znacząco wpływa na wydajność chłodzenia:

- Żaluzje Kierują przepływ powietrza, jednocześnie chroniąc przed wnikaniem wody.

- Perforacje równomiernie rozprowadzają powietrze, zachowując wytrzymałość.

- Laserowo wycinane szczeliny zapewniają elastyczność w zakresie estetycznych lub precyzyjnych projektów, ale muszą mieć zaokrąglone krawędzie, aby uniknąć pękania naprężeniowego podczas gięcia.

Testy w tunelu aerodynamicznym wykazały, że zastąpienie okrągłych otworów opływowymi żaluzjami może zwiększyć przepływ powietrza o 20-25% przy tym samym ciśnieniu.

Szybkie podsumowanie:

- Konwekcja naturalna = swobodna i cicha.

- Prawidłowy rozstaw otworów wentylacyjnych = lepszy przepływ powietrza.

- Optymalizacja geometrii = mocniejsza i chłodniejsza obudowa.

Aktywne chłodzenie

Gdy naturalny przepływ powietrza nie wystarcza, wymuszona konwekcja zapewnia stałą wymianę powietrza. Wentylatory i dmuchawy przyspieszają chłodzenie, utrzymują równomierną temperaturę i są kluczowe w kompaktowych lub zamkniętych obudowach o dużym obciążeniu wewnętrznym.

Wybór odpowiedniej konfiguracji wentylatora

Kierunek przepływu powietrza powinien odpowiadać naturalnej konwekcji - zwykle od dołu do góry lub od przodu do tyłu. Wentylatory najpierw przepychają chłodne powietrze nad najgorętszymi komponentami, a następnie skutecznie je odprowadzają.

- Wentylatory równoległe: Zwiększenie objętości przepływu powietrza (w przypadku szerokich szaf).

- Fani serii: Zwiększenie ciśnienia statycznego (w przypadku głębokich lub złożonych obudów).

- Praktyczna zasada dotycząca natężenia przepływu: Q=3,16×P/ΔT

gdzie: Q = przepływ powietrza w CFM, P = ciepło w watach, ΔT = dopuszczalny wzrost temperatury (°C).

Przykładowo, obudowa o mocy 400 W z ograniczeniem wzrostu temperatury do 10°C wymaga przepływu powietrza na poziomie ≈126 CFM.

Wskazówka projektowa: Przed dodaniem wentylatorów należy zawsze zdefiniować wyraźną ścieżkę wylotową.

Dlaczego to działa: Niekontrolowany przepływ powietrza powoduje recyrkulację, zmniejszając skuteczność wentylatora i zwiększając wahania temperatury wewnętrznej.

Pozycjonowanie wentylatora i kontrola hałasu

Umieść wentylatory wlotowe w pobliżu chłodniejszych stref, a wentylatory wylotowe w pobliżu najgorętszych punktów. W środowiskach przemysłowych lub biurowych należy używać wentylatorów o niskiej prędkości obrotowej i dużej średnicy - przenoszą one więcej powietrza przy mniejszym hałasie. Dodanie przegród lub prowadnic powietrza może wygładzić przepływ powietrza, zmniejszyć turbulencje i poprawić jednorodność termiczną nawet o 15%.

Błąd standardowy: Umieszczenie wszystkich wentylatorów po jednej stronie. Powoduje to nierównomierne ciśnienie i "martwe strefy", w których utrzymuje się gorące powietrze.

Wskazówka projektowa: Para wentylatorów wlotowych i wylotowych po przekątnej obudowy.

Dlaczego to działa: Wzory przepływu krzyżowego zapewniają równomierne pokrycie powietrzem i lepsze chłodzenie w przypadku gęsto upakowanych układów.

Układ wewnętrzny i zarządzanie punktami zapalnymi

Wewnętrzny układ komponentów określa, jak dobrze powietrze może cyrkulować. Duże moduły mocy lub transformatory mogą blokować przepływ powietrza, tworząc martwe strefy, które się przegrzewają.

Najlepsze praktyki dotyczące układu

- Pozostawić co najmniej 25-30 mm wolnej przestrzeni wokół urządzeń o wysokiej temperaturze.

- Wyrównaj komponenty wzdłuż tego samego kierunku przepływu powietrza zamiast prostopadle.

- Używaj deflektorów powietrza lub przegród, aby kierować powietrze do wąskich przestrzeni.

Testy obliczeniowe pokazują, że zwykłe przestawienie głównych komponentów w celu usunięcia blokad powietrznych może obniżyć szczytową temperaturę o 8-12°C bez zmiany sprzętu.

Wskazówka projektowa: Oddzielenie sekcji o wysokiej i niskiej temperaturze za pomocą przegród lub częściowych ścianek działowych.

Dlaczego to działa: Powietrze naturalnie przepływa w kierunku obszarów o niskim ciśnieniu; podział na strefy zapobiega recyrkulacji ciepła między sekcjami.

Równoważenie wydajności, hałasu i konserwacji

Wentylatory poprawiają chłodzenie, ale generują także hałas i koszty konserwacji.

Wydłużenie żywotności i zapewnienie niezawodności:

- Należy wybierać wentylatory o znamionowej żywotności powyżej 50 000 godzin w temperaturze 40°C.

- Zainstaluj wyjmowane filtry dla łatwego czyszczenia.

- Unikaj niepotrzebnego zwiększania prędkości wentylatora; podwojenie obrotów może czterokrotnie zwiększyć poziom hałasu bez proporcjonalnego wzrostu chłodzenia.

Wskazówka projektowa: Wdrożenie kontroli prędkości wentylatora za pomocą czujników temperatury.

Dlaczego to działa: Dynamiczna regulacja prędkości zmniejsza zużycie energii, wydłuża żywotność wentylatora i utrzymuje stałą wydajność cieplną.

Integracja komponentów przenoszących ciepło

Samo powietrze nie poradzi sobie ze skoncentrowanymi obciążeniami cieplnymi. Dowiedz się, jak radiatory, podkładki termiczne i rurki cieplne szybko przenoszą energię, aby utrzymać jednolitą temperaturę.

Radiatory i materiały interfejsu termicznego (TIM)

Radiator zwiększa powierzchnię, umożliwiając bardziej efektywne rozpraszanie ciepła do otaczającego powietrza. W połączeniu z materiałem interfejsu termicznego eliminuje mikroskopijne szczeliny powietrzne i zapewnia maksymalne przewodzenie z powierzchni komponentu do radiatora.

Dodanie radiatora o odpowiednim rozmiarze może obniżyć temperaturę komponentów o 20-30°C, w zależności od warunków przepływu powietrza.

Rozważania inżynieryjne

- Materiał: Aluminium oferuje wysoką przewodność (≈205 W/m-K) i niską wagę.

- Konstrukcja płetwy: Pionowe żebra zapewniają naturalną konwekcję.

- Poprzeczne lub kołkowe żebra dla wymuszonego przepływu powietrza.

- Rozstaw płetw: Równa wysokości żeber dla naturalnej konwekcji; mniejsze odstępy dla konstrukcji chłodzonych wentylatorem.

Wskazówka projektowa: Radiatory należy montować bezpośrednio przy ściankach obudowy, używając podkładek termicznych lub smaru.

Dlaczego to działa: Ściana staje się przedłużeniem radiatora, podwajając dostępną powierzchnię promieniowania bez zwiększania objętości.

Wybór odpowiedniego TIM

Materiały interfejsu termicznego wypełniają drobne niedoskonałości powierzchni, zapewniając pełny kontakt między źródłem ciepła a radiatorem. Typowe rodzaje obejmują:

- Podkładki na bazie silikonu: Łatwy montaż, umiarkowana wydajność.

- Smar lub pasta: Wysoka przewodność wymaga ostrożnego stosowania.

- Folie zmiennofazowe: samorozprzestrzeniający się w wysokich temperaturach, idealny do modułów zasilania.

Wybór TIM o przewodności cieplnej >3 W/m-K może zmniejszyć rezystancję złącza do radiatora nawet o 25%.

Błąd standardowy: Nałożenie zbyt dużej ilości pasty termoprzewodzącej - nadmiar materiału działa jak izolacja i zmniejsza wydajność.

Rurki cieplne i komory parowe

Rurki cieplne i komory parowe przenoszą ciepło za pomocą przemiany fazowej - ciecz paruje na gorącym końcu i skrapla się na zimnym końcu, szybko przenosząc energię. Ich efektywna przewodność cieplna może sięgać 10 000 W/m-K, czyli znacznie więcej niż w przypadku litej miedzi lub aluminium.

Integracja projektu

Rurki cieplne są idealne do łączenia modułów mocy z chłodniejszymi ścianami lub żebrami, podczas gdy komory parowe rozprowadzają ciepło równomiernie na płaskich panelach. Wymagają one minimalnej przestrzeni i nie wymagają źródła zasilania.

Mini studium przypadku: W jednostce sterującej o mocy 250 W, dwie wbudowane rurki cieplne łączące sekcję MOSFET mocy ze ścianą boczną obniżyły temperaturę szczytową z 82°C do 57°C, bez dodatkowych wentylatorów.

Wskazówka projektowa: Ustaw rurki cieplne pionowo lub pod delikatnym nachyleniem.

Dlaczego to działa: Grawitacja wspomaga powrót skroplonej cieczy do źródła ciepła, utrzymując ciągły cykl termiczny.

Błąd standardowy: Traktowanie rurek cieplnych jak elastycznych kabli. Zginanie lub spłaszczanie ich uszkadza wewnętrzne kapilary i zatrzymuje cyrkulację faz.

Mostki termiczne i wkładki miedziane

Gdy metale nieszlachetne (takie jak stal nierdzewna) ograniczają przewodność, mostki termiczne mogą przenosić energię do stref o wysokiej przewodności. Dodanie miedzianych wkładek, prętów lub podkładek bezpośrednio pod komponentami o wysokiej temperaturze znacznie poprawia lokalne przewodzenie.

Wkładka miedziana ma około 8 razy większą przewodność niż stal nierdzewna i może zmniejszyć lokalny wzrost temperatury o 30-40%.

Przykład integracji

- Umieść obrobioną płytkę miedzianą pod modułem zasilania i przylutuj lub przymocuj ją do ściany obudowy.

- Użyj podkładek termicznych między miedzią a ścianą, aby utrzymać docisk.

- Połącz z przepływem powietrza, aby zwiększyć usuwanie konwekcyjne.

Wskazówka projektowa: Ogranicz sekcje miedziane tylko do krytycznych stref gorących.

Dlaczego to działa: Maksymalizuje efektywność kosztową, zapewniając jednocześnie szybkie przewodzenie tam, gdzie jest to najważniejsze.

Rozpraszacze ciepła i arkusze przewodzące

Grafitowe lub aluminiowe arkusze rozprowadzają ciepło w poprzek paneli lub płytek PCB.

Te ultracienkie materiały (0,1-0,5 mm) mają przewodność w płaszczyźnie do 1500 W/m-K, umożliwiając kompaktowe konstrukcje bez dodatkowej objętości.

W testach arkusze grafitowe obniżyły temperaturę gorących punktów o 5-8°C w gęstych obudowach przy minimalnym wzroście masy.

Wskazówka projektowa: Umieść arkusze rozprowadzające pod płytkami drukowanymi lub między ułożonymi modułami.

Dlaczego to działa: Wyrównują one temperaturę powierzchni, zapobiegając miejscowemu przegrzaniu, do którego nie dociera przepływ powietrza.

Łączenie metod dla maksymalnej wydajności

Najbardziej niezawodne konstrukcje łączą w sobie wiele mechanizmów chłodzenia:

- TIMs zapewnić dobry kontakt.

- Radiatory zwiększyć powierzchnię.

- Rurki cieplne lub komory parowe odprowadzają energię.

- Mosty miedziane przyspieszyć przewodzenie.

- Przepływ powietrza kończy cykl, usuwając ciepło z systemu.

Wskazówka projektowa: Projekt termiczny należy traktować jak łańcuch - wydajność systemu jest równa jego najsłabszemu ogniwu.

Dlaczego to działa: Silna ścieżka przewodzenia bez przepływu powietrza (lub odwrotnie) ogranicza ogólną wydajność; synergia między wszystkimi elementami zapewnia spójne chłodzenie.

Równoważenie rozpraszania ciepła z ochroną i wytrzymałością

Wydajność termiczna musi współistnieć z trwałością i szczelnością. Zobacz, jak zapewnić wytrzymałość, ochronę i chłodzenie obudów - nawet w trudnych warunkach zewnętrznych.

Obudowy uszczelnione a konstrukcje wentylowane

Uszczelnione obudowy mają kluczowe znaczenie w środowiskach zapylonych lub wilgotnych. Jednak ich zamknięta struktura blokuje przepływ powietrza, co prowadzi do szybszego wzrostu temperatury. Inżynierowie muszą wprowadzić kontrolowane ścieżki ciepła, które zachowują szczelność, jednocześnie umożliwiając ucieczkę energii.

Praktyczne strategie chłodzenia

Wymienniki ciepła:

Używaj wymienników powietrze-powietrze lub powietrze-woda do przenoszenia ciepła przez barierę ścienną bez mieszania powietrza wewnętrznego i zewnętrznego. Dobrze dobrany wymiennik może obniżyć temperaturę wewnętrzną o 15-25°C przy zachowaniu stopnia ochrony IP65.

Filtrowane otwory wentylacyjne:

W przypadku konstrukcji o stopniu ochrony IP54 filtrowane otwory wentylacyjne umożliwiają przepływ powietrza, jednocześnie zapobiegając wnikaniu kurzu. Zawsze należy wybierać filtry o niskim oporze przepływu (<30 Pa); zatkanie może zmniejszyć chłodzenie o ponad 50%.

Moduły termoelektryczne (Peltiera):

Niewielkie, półprzewodnikowe chłodnice, które pompują ciepło przez ściany obudowy przy użyciu prądu stałego. Są idealne do zewnętrznych skrzynek sygnalizacyjnych lub systemów akumulatorowych wymagających precyzyjnej kontroli temperatury.

Wskazówka projektowa: W zamkniętych obudowach należy używać wymienników ciepła zamiast wentylatorów.

Dlaczego to działa: Utrzymują separację powietrza, jednocześnie skutecznie przewodząc ciepło, chroniąc elektronikę przed zanieczyszczeniem.

Utrzymanie integralności strukturalnej przy jednoczesnej poprawie chłodzenia

Dodawanie otworów wentylacyjnych, żaluzji lub perforacji osłabia strukturę blachy, zwłaszcza w przypadku dużych paneli. Źle zaprojektowane otwory mogą z czasem prowadzić do wibracji, hałasu lub pęknięć zmęczeniowych.

Techniki wzmacniania

- Dodaj zagięte kołnierze lub zagięte krawędzie wokół otworów, aby przywrócić sztywność.

- W dużych obudowach należy stosować żebra poprzeczne, usztywnienia lub ramy wewnętrzne.

- Rozmieść perforacje równomiernie, aby rozłożyć naprężenia i uniknąć pojedynczych słabych stref.

Symulacje metodą elementów skończonych (MES) pokazują, że panel wentylowany z krawędziami kołnierzowymi zachowuje 90-95% swojej pierwotnej sztywności w porównaniu do litego arkusza.

Wskazówka projektowa: Dodaj płytkie zagięcia lub zawinięte krawędzie w pobliżu stref wentylacji.

Dlaczego to działa: Nawet 5 mm promień krawędzi zwiększa sztywność panelu bez zwiększania jego masy i grubości.

Warunki zewnętrzne i trudne warunki środowiskowe

Obudowy zewnętrzne muszą sprostać dodatkowym wyzwaniom: promieniowaniu słonecznemu, wilgotności, korozji i wahaniom temperatury. Bezpośrednie promieniowanie słoneczne może podnieść temperaturę powierzchni obudowy do 60-70°C, nawet bez wewnętrznego źródła ciepła.

Sprawia to, że powłoka i projekt układu są równie ważne jak wewnętrzne chłodzenie.

Strategie kontroli środowiska

- Powłoki odblaskowe lub w jasnych kolorach zmniejszają zyski słoneczne nawet o 15°C.

- Konstrukcja z podwójnymi ściankami tworzy izolującą szczelinę powietrzną między warstwami.

- Osłony przeciwsłoneczne lub osłony górne blokują bezpośrednie promienie, umożliwiając jednocześnie cyrkulację powietrza.

- Powłoki odporne na korozję (np. malowanie proszkowe, anodowanie) zachowują przewodność i wykończenie w czasie.

Wnioski

Silna konstrukcja termiczna nie polega na pojedynczym rozwiązaniu, ale na zrównoważonym systemie. Niezawodna obudowa z blachy stalowej powinna przewodzić, cyrkulować i chronić - skutecznie odprowadzać ciepło, jednocześnie chroniąc środowisko.

Gdy ścieżki przewodzenia, konstrukcja przepływu powietrza i uszczelnienie współpracują ze sobą, obudowa działa chłodniej, komponenty działają dłużej, a wydajność pozostaje stała w każdych warunkach.

Potrzebujesz pomocy w optymalizacji obudowy pod kątem rzeczywistej wydajności cieplnej? Nasi inżynierowie zapewniają symulację termiczną, wskazówki dotyczące materiałów i szybkie prototypowanie dla zastosowań przemysłowych, medycznych i zewnętrznych. Prześlij swój plik CAD już dziś - uzyskać bezpłatny raport termiczny i DFM w ciągu 24 godzin.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.