Dlaczego integracja sprzętu ma znaczenie od pierwszego dnia?

Sprzęt jest często drobnym szczegółem w montaż blachA jednak wpływa na niemal wszystko: wytrzymałość mechaniczną, szybkość montażu, długoterminową trwałość, obsługę w terenie, a nawet zgodność z certyfikatami.

Blacha jest cienka. Nie może niezawodnie utrzymywać gwintów. Dlatego elementy złączne takie jak nakrętki samozaciskowe, kołki rozporowe, elementy dystansowe i nitonakrętki stają się "strukturalnymi przedłużeniami" materiału. Gdy części te są wybierane wcześnie, projekt przebiega płynnie. Gdy są one wybierane późno, problemy piętrzą się - często w kosztowny sposób.

Typowe konsekwencje spóźnionego lub słabego planowania sprzętu obejmują:

- Otwory niezgodne z tolerancją sprzętową → błąd instalacji

- Sprzęt obracający się lub wyskakujący podczas montażu → zatrzymanie linii

- Wygięcia deformujące otwór → nie można włożyć sprzętu

- Niewłaściwe połączenie materiałów → korozja galwaniczna w ciągu kilku miesięcy

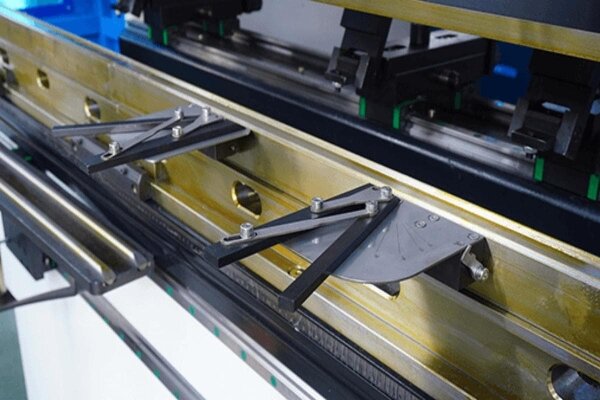

- Sprzęt blokujący oprzyrządowanie hamulca → sekwencja gięcia musi zostać zmieniona

- Problemy z wykończeniem powierzchni → płatki, przypalenia lub nieudane kontrole kosmetyczne

- Nieoczekiwana praca ręczna → wyższy koszt, dłuższy czas realizacji

- Odrzucone części podczas testów momentu obrotowego lub wyrywania

Osprzęt to nie tylko "krok wykończeniowy". Jest to podstawowy element projektowania blach. Pomyślenie o tym na wczesnym etapie pomaga w realizacji każdego projektu z mniejszym ryzykiem.

Wybór odpowiedniego typu sprzętu

Okucia blaszane występują w wielu formach. Każdy typ ma inne zasady instalacji, rozstawu, wytrzymałości i kompatybilności materiałowej.

Nakrętki i kołki samozaciskowe

Są one powszechnie stosowane, ponieważ zapewniają mocne gwinty w cienkich rozmiarach. Jednak działają one dobrze tylko wtedy, gdy

- Blacha jest bardziej miękka niż osprzęt

- Otwór mieści się w wąskim zakresie tolerancji

- Wokół otworu jest wystarczająco dużo miejsca na przepływ metalu

Jeśli te warunki nie zostaną spełnione, śruba dwustronna lub nakrętka może nie zacisnąć się prawidłowo i z czasem może się poluzować.

Elementy dystansowe i sworznie

Pomocne w tworzeniu odstępów lub punktów uziemienia. Wyższe elementy dystansowe wymagają większej ilości otaczającego materiału, aby uniknąć zniekształceń podczas instalacji.

Nitonakrętki

Dobry wybór, gdy arkusz jest zbyt twardy lub zbyt cienki, aby go zacisnąć. Są montowane z jednej strony, dzięki czemu idealnie nadają się do rur lub zamkniętych przestrzeni. Wymagają one jednak stałych rozmiarów otworów; nawet niewielkie przekroczenie tolerancji może spowodować rozkręcenie.

Sprzęt spawany

Najlepsza w przypadku dużych obciążeń, ale wprowadza ciepło. Cienka blacha może się wypaczać, powodując problemy na późniejszych etapach montażu. Spawalniczy wpływa również na wygląd powierzchni, który jest niezbędny w przypadku widocznych paneli.

Sprzęt wymienny a stały

W przypadku produktów wymagających częstej konserwacji, takich jak obudowy elektryczne, lepszym rozwiązaniem są często elementy demontowalne. W przypadku trwałych połączeń strukturalnych, zazwyczaj lepiej sprawdzają się okucia zaciskane lub spawane.

Kompatybilność materiałowa i dopasowanie twardości

Okucia muszą być bardziej złożone niż blacha, aby umożliwić prawidłowe przemieszczanie się podczas instalacji. Gdy blacha jest sztywniejsza, metal nie może płynąć, a okucia nie będą prawidłowo osadzone.

Przykłady typowych niedopasowań:

- Blacha nierdzewna z aluminiowym osprzętem → awaria instalacji

- Twarda stal walcowana na zimno z okuciami ze stali miękkiej → niewystarczająca blokada

- Aluminiowe obudowy z łącznikami ze stali zwykłej → korozja galwaniczna

Korozja galwaniczna jest szczególnie problematyczna w środowiskach zewnętrznych lub wilgotnych. Projektanci powinni ostrożnie łączyć materiały lub wybierać powłoki, które izolują różne metale.

Wpływ na rzeczywistość: Obudowa telekomunikacyjna zainstalowana w pobliżu wybrzeża uległa awarii po sześciu miesiącach, ponieważ okucia ze stali węglowej weszły w reakcję z anodyzowanym aluminium, powodując poluzowanie kołków.

| Materiał z blachy | Zalecany materiał sprzętu | Niezalecane połączenie | Powód / Uwagi |

|---|---|---|---|

| Aluminium (anodowane lub surowe) | Stal nierdzewna (304/316), aluminium anodowane na twardo | Zwykła stal węglowa | Wysokie ryzyko korozji galwanicznej, szczególnie w wilgotnych obszarach. |

| Aluminium | Stal ocynkowana | Miedź lub mosiądz | Miedź powoduje szybką korozję w kontakcie z aluminium. |

| Stal nierdzewna (304/316) | Hartowana stal nierdzewna, stal ocynkowana | Miękki aluminiowy osprzęt | Aluminiowy osprzęt jest zbyt miękki i odkształca się podczas montażu. |

| Stal walcowana na zimno (CRS) | Stal ocynkowana, stal nierdzewna (do użytku w pomieszczeniach) | Surowa miedź lub mosiądz | Ryzyko korozji w przypadku obecności wilgoci. |

| Stal galwanizowana | Stal ocynkowana, stal nierdzewna z izolacją | Nierdzewne bez izolacji | W punktach styku może wystąpić korozja powierzchniowa. |

| Miedź lub mosiądz | Stal nierdzewna, stal niklowana | Aluminium | Miedź silnie reaguje z aluminium i powoduje korozję. |

| Tytan | Sprzęt tytanowy, stal nierdzewna | Stal węglowa, miedź lub mosiądz | Niedopasowanie twardości i ryzyko zatarcia lub zanieczyszczenia. |

Rozmiary otworów, odległości i wzajemne oddziaływanie zgięć

Niewielkie decyzje dotyczące rozmieszczenia mogą wpłynąć na powodzenie instalacji sprzętu. Odpowiednie odstępy i precyzyjne tolerancje zapobiegają odkształceniom i ograniczają liczbę przeróbek.

Rozmiar otworu

Narzędzia do montażu sprzętu wymagają precyzyjnych rozmiarów otworów - zazwyczaj w zakresie ±0,1 mm. Zbyt małe otwory powodują pękanie blachy. Zbyt duże - sprzęt się obraca.

Odległości krawędziowe

Jeśli osprzęt znajduje się zbyt blisko krawędzi, arkusz może ulec zniekształceniu lub wybrzuszeniu podczas montażu. Osłabia to odporność na wyrywanie i moment obrotowy.

Odległości zakrętów

Otwory w pobliżu linii gięcia często stają się owalne po uformowaniu. Po zniekształceniu sprzęt nie może być prawidłowo osadzony na miejscu.

Zakłócenia innych komponentów

Wysokość sprzętu, zajmowana powierzchnia i kołnierz Pozycje muszą być sprawdzane w 3D, aby uniknąć kolizji z:

- Narzędzia do gięcia

- Komponenty wewnętrzne

- Panele zewnętrzne

- Wsporniki montażowe

Prawdziwy scenariusz: Projektant umieścił kołki w pobliżu kołnierza 90°. Po formowaniu oprzyrządowanie prasy krawędziowej nie mogło dotrzeć do miejsca gięcia, ponieważ kołki blokowały stempel. Cała sekwencja gięcia musiała zostać przeprojektowana.

Metody instalacji i kiedy ich używać

Różne metody montażu zapewniają różne poziomy wytrzymałości i stabilności. Wybór właściwej metody zapewnia czystszy montaż i spójne wyniki.

Zaciskanie

Zaciskanie dociska okucia do metalu. Blacha wpada w rowki na okuciach. Metoda ta jest szybka i mocna, gdy materiał jest bardziej miękki niż okucia. Nie nadaje się do bardzo twardych lub bardzo cienkich blach.

Nitonakrętki

Nitonakrętki działają z jednej strony. Świetnie nadają się do rur i zamkniętych części. Wymagają one jednak stałej siły montażu. Jeśli siła jest nierównomierna, gwinty mogą się przechylać. Przechylone gwinty powodują krzyżowanie się gwintów podczas montażu.

Spawalniczy

Spawanie zapewnia wysoką wytrzymałość. Nadaje się do dużych obciążeń lub wibracji. Wymaga jednak kontroli. Ciepło może wypaczać cienkie arkusze lub wpływać na powłoki.

Sprzęt z klejem

Mniej powszechne, ale przydatne do delikatnych powierzchni lub lekkich połączeń. Nie nadaje się do wysokich temperatur lub wibracji.

Kiedy zainstalować?

Ogólna zasada:

- Instalacja sprzętu przed zakrętami gdy nie ma zakłóceń wysokości.

- Instalacja po zakrętach gdy sprzęt blokuje narzędzia lub jest zbyt wysoki.

Pominięcie tego etapu planowania często prowadzi do przeróbek lub niekonwencjonalnego gięcia ręcznego w celu uniknięcia zakłóceń, co zwiększa koszty.

Projektowanie pod kątem wydajności montażu

Inteligentne rozmieszczenie sprzętu przyspiesza produkcję i zmniejsza nakład pracy. Proste ulepszenia układu ułatwiają operatorom montaż.

Standaryzacja sprzętu

Korzystanie z niewielkiej rodziny sprzętu (na przykład ograniczenie gwintów do M3/M4/M5) znacznie zmniejsza:

- Złożoność zakupów

- Koszt zapasów

- Czas szkolenia operatora

- Zmiany konfiguracji

- Zmienność czasu realizacji

Standaryzacja jest jednym z najprostszych sposobów na obniżenie kosztów bez poświęcania wydajności.

Dostęp do montażu

Instalatorzy potrzebują miejsca na narzędzia, palce i osprzęt. Miejsce, które "wygląda dobrze w CAD" może być niemożliwe do osiągnięcia na linii produkcyjnej. Pozostawienie nawet 3-5 mm dodatkowego luzu wokół obszaru osprzętu często zapobiega opóźnieniom w produkcji.

Uwagi dotyczące konserwacji

Jeśli klient musi wielokrotnie otwierać lub serwisować produkt, użycie stałego sprzętu tam, gdzie wymagany jest sprzęt wymienny, może prowadzić do frustracji i awarii w terenie.

Kontrola jakości i długoterminowa niezawodność

Wytrzymałość sprzętu zależy od spójnych kontroli podczas produkcji. Testy potwierdzają, że każdy zainstalowany element złączny działa zgodnie z oczekiwaniami.

Test wyciągania

Zapewnia, że sprzęt wytrzyma oczekiwane obciążenia. Niewielkie odchylenia - takie jak dodatkowy otwór o wielkości 0,2 mm - mogą zmniejszyć wytrzymałość na wyrywanie o 20-30%.

Test momentu obrotowego

Sprawdza odporność na obracanie. Uszkodzenia rotacyjne często występują po procesach wykończeniowych, takich jak malowanie lub anodowanie.

Kontrola wzrokowa

Technicy sprawdzają:

- Zniekształcone otwory

- Pęknięty materiał otaczający

- Nierówna wysokość siedziska

- Uszkodzenie podczas gięcia

Spójność ma jeszcze większe znaczenie w produkcji masowej.

Typowe błędy często popełniane przez projektantów

Wiele powtarzających się problemów wynika z możliwych do uniknięcia decyzji projektowych. Znajomość tych błędów pomaga budować bardziej niezawodne części.

- Umieszczanie sprzętu na zakręcie lub bardzo blisko niego

- Zakładając, że dowolny sprzęt działa z dowolnym materiałem arkusza

- Zapominając, że wykończeniowy (np. malowanie proszkowe) dodaje grubość, która wpływa na zaczepienie gwintu

- Używanie zbyt wielu typów sprzętu

- Ignorowanie sekwencji montażu

- Brak uwzględnienia dostępu operatora

- Traktowanie sprzętu jako "ostatniego kroku"

Błędy te zazwyczaj ujawniają się podczas przeglądów prototypów lub, co gorsza, podczas masowej produkcji, kiedy poprawki stają się kosztowne.

Praktyczne przykłady ze świata rzeczywistego

Praktyczne scenariusze pokazują, jak wybór sprzętu wpływa na rzeczywiste projekty. Przykłady te ilustrują znaczenie skutecznego planowania i dokładnej analizy.

Scenariusz 1: Zniekształcone otwory po gięciu

Podwozie wymagało kołków M4 w pobliżu zakrętu. Otwory uległy owalizacji podczas procesu formowania, uniemożliwiając montaż. Część wymagała przeróbki, a cała sekwencja gięcia uległa zmianie.

Scenariusz 2: Obracanie nitonakrętek

Nitonakrętki zamontowane w zbyt dużych otworach obracały się podczas testowania momentu obrotowego. Produkcja została wstrzymana do czasu poprawienia rysunków.

Scenariusz 3: Korozja po wysyłce

Partia paneli aluminiowych wykorzystywała niepowlekane okucia stalowe. Po sześciu miesiącach w wilgotnym magazynie okucia zatarły się i wymagały usunięcia siłą. Projekt został zaktualizowany o osprzęt odporny na korozję.

Scenariusz 4: Narzędzia do blokowania sprzętu

Wysokie wsporniki zainstalowane przed gięciem uniemożliwiały dopasowanie części do hamulca. Operatorzy musieli giąć ręcznie, co znacznie spowalniało produkcję.

Wnioski

Wysokiej jakości produkty blaszane opierają się na przemyślanym planowaniu okuć. Wczesne decyzje dotyczące łączenia materiałów, rodzaju okuć, tolerancji otworów, odstępów i kolejności montażu zapobiegają kosztownym niespodziankom.

Jeśli projektujesz produkt z blachy i chcesz uniknąć ryzyka związanego z produkcją, nasz zespół inżynierów może pomóc w dopracowaniu wyboru sprzętu i układu przed cięciem metalu.

Możesz otrzymać:

- Przejrzysty raport DFM koncentrujący się na rozmieszczeniu sprzętu, odstępach i możliwości produkcji.

- Sugestie dotyczące kombinacji materiałów i powłok zapobiegających korozji

- Porady dotyczące standaryzacji sprzętu w celu zmniejszenia długoterminowych kosztów

- Szybkie i dokładne wyceny na podstawie rysunków lub plików CAD

Podziel się z nami swoim projektem już dziśi uzyskaj praktyczną recenzję na poziomie inżynierskim w ciągu 24 godzin. Zbudujmy czystszy, mocniejszy i bardziej niezawodny produkt - bez dramatów związanych z produkcją.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.