Spawana część nigdy nie jest "skończona" w momencie zatrzymania łuku. Elementy spawane mogą wyglądać zupełnie inaczej w zależności od sposobu obróbki ich powierzchni po połączeniu. Niektóre części mają widoczne zgrubienia i zmarszczki, podczas gdy inne wyglądają jak gładki, ciągły kawałek metalu bez śladu szwu.

Wykończenie to nie tylko praca wizualna. Powierzchnia, na której znajdują się wgłębienia, szczeliny lub ściegi spawalnicze o dużej chropowatości, może zatrzymywać wilgoć, odbarwiać się podczas powlekania i stać się punktem wyjścia dla korozji. W przypadku produktów stosowanych w środowisku medycznym, spożywczym lub zewnętrznym, stan powierzchni ma wpływ na higienę, koszty eksploatacji, a nawet zgodność z przepisami.

W wielu branżach wykończenie spoiny ma bezpośredni wpływ na jej jakość:

| Współczynnik wydajności | Wpływ wykończenia spoiny |

|---|---|

| Odporność na korozję | Szorstkie powierzchnie zatrzymują zanieczyszczenia → rdza powstaje szybciej |

| Przyczepność powłoki | Szczyty / doliny powodują nierównomierną grubość i ryzyko złuszczania |

| Estetyka | Widoczne kulki zmniejszają postrzeganą wartość produktu końcowego |

| Urządzenia sanitarne | Pory i zmarszczki zatrzymują bakterie, trudne do sterylizacji |

| Koszt cyklu życia | Słabe wykończenie = malowanie, polerowanie lub wcześniejsza wymiana |

Czym dokładnie jest wykończenie spawalnicze?

Wykończenie spoiny odnosi się do stanu po obróbce złącza spawanego - niezależnie od tego, czy pozostaje ono nietknięte, jest lekko wtopione, czy też jest polerowane w celu uzyskania gładkiej, nieprzerwanej powierzchni. Podstawową spoinę można wykonać za pomocą spawania TIG, MIG, laserowego lub łukiem pulsacyjnym, ale wykończenie rozpoczyna się po ukończeniu połączenia strukturalnego.

Różne metody spawania tworzą różne tekstury początkowe:

| Metoda spawania | Typowy profil spoiny | Trudność po zakończeniu | Uwagi |

|---|---|---|---|

| TIG | Gładki, wąski koralik | Niski | Idealny do wykończeń kosmetycznych i sanitarnych |

| MIG | Wyższy koralik, trochę odprysków | Średni | Wymaga mieszania przed powlekaniem |

| Laser | Bardzo drobne, niskie zniekształcenia | Bardzo niski | Najlepsza opcja, gdy wymagana jest niska widoczność |

| Drążek/Arc | Ciężki żużel, szorstki koralik | Wysoki | Rzadko używane tam, gdzie liczy się jakość wizualna |

W przypadku produkcji kosmetyków ze stali nierdzewnej, końcowa chropowatość powierzchni często wynosi Ra ≤ 0,8-1,2 µm. W przypadku ram ze stali konstrukcyjnej, gdzie wykończenie nie jest widoczne lub nie jest powlekane, dopuszczalne jest Ra 3,0-6,0 µm. Różnica ta przekłada się bezpośrednio na robociznę, koszty, czas i trudność polerowania.

Jak wybrać poziom wykończenia we właściwy sposób?

Wykończenie nigdy nie powinno być wybierane wyłącznie na podstawie przyzwyczajenia lub ceny. Prawidłowa decyzja wynika z trzech podstawowych pytań:

1. Gdzie będzie znajdować się spoina - ukryta czy widoczna?

Jeśli nikt nie będzie oglądał spoiny, a część znajduje się wewnątrz szafki, ramy maszyny lub pod pokrywą, wystarczy wykończenie strukturalne. Usuwanie lub polerowanie ściegów spawalniczych w tym miejscu marnuje koszty bez poprawy wydajności. W przypadku produkcji wielkoseryjnej wybór podstawowego wykończenia zamiast wykończenia kosmetycznego może skrócić czas obróbki końcowej o 40-70%.

Jeśli spoina jest widoczna, standard wzrasta. W przypadku obudów zewnętrznych, elewacji ze stali nierdzewnej, metaloplastyki architektonicznej lub produktów przeznaczonych dla konsumentów, jakość wykończenia staje się integralną częścią ogólnego wrażenia związanego z produktem. Gładkość, jednolite ziarno i płynne przejścia kształtują postrzeganą wartość w znacznie większym stopniu, niż zdają sobie z tego sprawę kupujący.

| Lokalizacja | Priorytet zakończenia |

|---|---|

| Wewnętrzny/ukryty | Wytrzymałość > wygląd |

| Widoczny, ale pokryty powłoką | Wystarczająco gładka, aby uzyskać jednolity film |

| Widoczny, niepowlekany | Preferowane bezszwowe / o niskiej chropowatości |

2. Z jakim materiałem i o jakiej grubości pracujesz?

Materiał dyktuje, jak daleko można skończyć bez ryzyka zniekształcenia.

- Aluminium szybko przewodzi ciepło → łatwo przegrzewa się podczas szlifowania

- Stal nierdzewna wykazuje przebarwienia → wymaga kontrolowanego polerowania

- Stal węglowa akceptuje szlifowanie, ale może wymagać obróbki powierzchni, aby zapobiec rdzewieniu.

Cienka blacha (<2,0 mm) nie toleruje intensywnego szlifowania bez wypaczeń.

Gruba stal konstrukcyjna (większa niż 4,0 mm) może być wygładzana agresywnie przy minimalnym ryzyku.

Dobra zasada podejmowania decyzji:

| Materiał | Zalecana strategia wykończenia |

|---|---|

| Aluminium | Spawanie niskotemperaturowe + kontrolowane wtapianie (widoczne części) |

| Stal nierdzewna | Wykończenie oparte na wymaganiach RA i potrzebach higienicznych |

| Stal węglowa | Wykończenie zależy od planu powlekania, a nie od samej widoczności. |

Czy część będzie powlekana, anodowana czy pozostawiona odsłonięta?

Chropowata spoina może być akceptowalna w stanie surowym, ale katastrofalna po pokryciu. Anodowanie szczególnie wzmacnia defekty, zamieniając małe zmarszczki w widoczną aureolę. Wykończenie wybrane teraz decyduje o tym, czy powłoka powierzchniowa odniesie sukces później.

Wyjaśnienie poziomów wykończenia spoiny

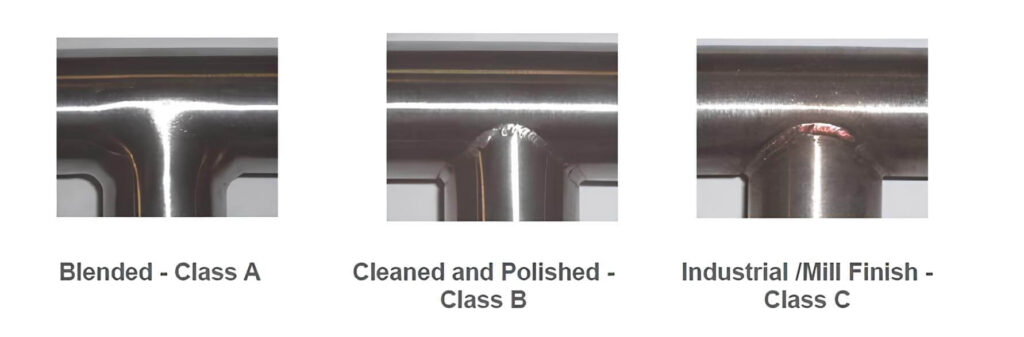

Po zdefiniowaniu przeznaczenia części i materiału, kolejnym krokiem jest wybór odpowiedniego poziomu wykończenia spoiny. Większość projektów związanych z produkcją metali należy do jednej z trzech głównych kategorii - klasy A, klasy B i klasy C - z których każda oferuje inną równowagę między kosztami, wyglądem i wydajnością.

Klasa C - Wykończenie strukturalne (bez prac kosmetycznych)

Spoiny klasy C pozostawia się w ich naturalnym stanie. Ścieg pozostaje widoczny, a niewielkie odpryski i zabarwienie termiczne są dopuszczalne, o ile zachowana jest wytrzymałość strukturalna. Nie wykonuje się szlifowania ani polerowania, chyba że krawędzie bezpieczeństwa wymagają niewielkiego czyszczenia.

To wykończenie jest idealne do wewnętrznych ram maszyn, wsporników wzmacniających, połączeń nośnych i komponentów, które nie będą widoczne dla użytkownika końcowego. Usuwanie lub polerowanie spoiny nie zapewnia żadnych korzyści w zakresie wydajności, a jedynie zwiększa koszty pracy.

Typowa charakterystyka

- Ścieg spawalniczy całkowicie odsłonięty

- Chropowatość powierzchni ok. Ra 3,0-6,0 μm

- Brak mieszania lub wygładzania

Poziom kosztów

- Linia bazowa = 1,0× (najniższy koszt, najszybszy czas realizacji)

Najlepsze dla

- Ukryte spoiny wewnątrz zespołów

- Części o krytycznym znaczeniu dla wytrzymałości, gdzie wygląd nie ma znaczenia

- Komponenty, które będą malowane proszkowo i wizualnie ukryte

Jeśli wybrano nieprawidłowo

- Tekstura może prześwitywać przez powłokę

- Wygląd może wyglądać na niedokończony na powierzchniach zewnętrznych

Klasa C jest stosowana, gdy celem jest wydajność, a polerowanie nie przynosi wymiernych korzyści.

Klasa B - Półkosmetyczne wykończenie (zrównoważony koszt + jakość wizualna)

Klasa B to mieszane wykończenie spoiny, które zmiękcza grzbiety i wygładza widoczną wysokość ściegu bez całkowitego usuwania śladów spoiny. Powierzchnia pozostaje lekko teksturowana, ale wystarczająco gładka, aby pokryć ją równomiernie. Jest to najczęstsze wykończenie dla widocznych części przemysłowych, gdzie czysta prezentacja jest niezbędna, ale całkowite polerowanie lustrzane nie jest konieczne.

Typowa charakterystyka

- Ścieg spawalniczy lekko wtopiony i zmiękczony

- Chropowatość powierzchni ok. Ra 1,6-2,4 μm

- Po bliższym przyjrzeniu się spoina jest nadal widoczna

Poziom kosztów

- ~1,2×-1,5× koszt klasy C

Najlepsze dla

- Obudowy malowane proszkowo lub proszkowo

- Widoczne powierzchnie maszyny lub szafy

- Projekty wymagające profesjonalnego, ale nie luksusowego wykończenia

Zalety

- Poprawia przyczepność i jednorodność powłoki

- Zmniejsza ryzyko powstawania linii halo i skórki pomarańczowej po utwardzeniu.

Jeśli część jest widoczna i będzie powlekana, klasa B jest często najbardziej opłacalnym wyborem.

Klasa A - pełne wykończenie kosmetyczne (powierzchnia bezszwowa Premium)

Wykończenie spoiny klasy A całkowicie usuwa profil ściegu i wtapia spoinę w otaczający materiał. Rezultatem jest gładka, ciągła powierzchnia z minimalnymi przejściami wizualnymi. Wyświetlacze ze stali nierdzewnej i aluminium często wykorzystują to wykończenie, gdy wygląd jest cechą definiującą produkt.

Wymaganych jest wiele etapów ściernych - zgrubne usuwanie, mieszanie, dokładne wykańczanie, a czasem polerowanie lustrzane. Ciepło musi być dokładnie kontrolowane, szczególnie w przypadku cienkich blach, aby zapobiec zniekształceniom.

Typowa charakterystyka

- Brak widocznego kształtu koralika lub linii przejściowej

- Spoina wtapia się w powierzchnię przy standardowej odległości oglądania

- Chropowatość zazwyczaj ≤ Ra 0,8-1,2 μm

Poziom kosztów

- ~2×-4× koszt klasy C, w zależności od długości szwu + twardości materiału

Najlepsze dla

- Produkty ze stali nierdzewnej widoczne dla klienta

- Konstrukcje ekspozycyjne, metale detaliczne, panele architektoniczne

- Części, które są dotykane, oceniane, sprzedawane i oceniane z bliska

Jeśli niedokończone

- Cień spoiny obniża postrzeganą jakość

- Ryzyko odbarwienia w przypadku braku repasywacji

- Koszt ponownej obróbki znacznie wzrasta po nałożeniu powłoki

Jak wykończenie spoiny wpływa na każdą obróbkę powierzchni?

Wykończenie spoiny decyduje o tym, czy powłoki łączą się czysto, czy też ujawniają niedoskonałości pod powierzchnią. Właściwe wykończenie zapobiega awariom, podczas gdy niewłaściwe powiększa każdą kolejną wadę.

Malowanie proszkowe

Powłoka proszkowa grubość wynosi średnio 60-120 μm.

Jeśli spoina jest nierówna, proszek jest grubszy na szczytach i cieńszy w dolinach, co powoduje różnice w teksturze i połysku. Klasa B to najbardziej niezawodna linia bazowa - wystarczająco gładka, aby zapewnić równomierne wykonanie, ale nie nadmiernie przetworzona.

- Działa najlepiej z klasą B

- Unikaj surowej klasy C, jeśli kulka musi zniknąć

- Klasa A jest wymagana tylko w przypadku najwyższej jakości, bardzo gładkich wykończeń proszkowych

Mokra farba / płynna powłoka

Farba jest cieńsza niż proszek (25-60 μm), więc profil powierzchni jest bardziej widoczny. Lekko wtopiona spoina jest zwykle wystarczająca, chyba że część jest dekoracyjna.

- Odpowiednie dla klasy C lub B, w zależności od widoczności

- Nie zalecane do estetycznych paneli przednich, chyba że są wygładzone

Anodowanie (aluminium)

Anodowanie wzmacnia niedoskonałości - zadrapania, zmarszczki, ślady naprężeń i linie przejściowe TIG/MIG. Anodowane powierzchnie często wymagają klasy A, szczególnie w przypadku wykończenia przezroczystego lub naturalnego.

- Najlepiej z klasą A

- Klasa B może działać w przypadku kolorów barwionych, gdzie kontrast jest niższy.

- Należy unikać klasy C - aureola spoiny staje się oczywista.

Powłoka galwaniczna (nikiel/chrom/cynk)

Poszycie ściśle podąża za mikrotopografią. Wszelkie pofalowania spoiny będą nadal widoczne pod warstwą metaliczną. Aby uzyskać spójny współczynnik odbicia, wymagana jest spoina mieszana.

- Najlepiej z klasą B → A w zależności od celu odbicia światła

- Unikać klasy C dla metali dekoracyjnych lub odblaskowych

Pasywacja stali nierdzewnej

Pasywacja poprawia odporność na korozję poprzez usuwanie wolnego żelaza z powierzchni, ale nie może ukryć tekstury. Uszlachetnione wykończenie spoiny odsłania mniej porowatości i poprawia pokrycie chemiczne.

- Najlepsza kompatybilność z klasą B-A

- Zastosowania sanitarne wymagają spłukiwania + kontroli RA

Koszt kontra wygląd: Unikanie dwóch najczęstszych błędów

Istnieją tylko dwa sposoby, w jakie wykończenie spoiny może pójść źle:

Błąd 1 - Nadmierne wykańczanie ukrytych elementów

Szlifowanie spoin na ramach wewnętrznych nie wnosi żadnej wartości dodanej. Podnosi koszty, wydłuża czas realizacji i może niepotrzebnie osłabić połączenie.

Błąd 2 - niedokładne wykończenie widocznych lub powlekanych części

Widoczna spoina klasy C staje się bardziej widoczna po pomalowaniu lub anodowaniu - zwłaszcza w przypadku aluminium - co prowadzi do:

- Odrzucenie przez klienta

- Szlifowanie + ponowne powlekanie

- Uszkodzenia gwarancyjne lub związane z postrzeganiem jakości

Dzisiejsza spoina $20 może stać się problemem $200 po przeróbce, nałożeniu powłoki i utracie robocizny.

Długoterminowa wydajność

Jakość wykończenia wpływa na trwałość, a nie tylko na wygląd.

| Czynnik | Bez odpowiedniego wykończenia (klasa C zastosowana nieprawidłowo) | Z prawidłowym wykończeniem (klasa B/A) |

|---|---|---|

| Odporność na korozję | Zanieczyszczenia osadzają się w porach → rdza inicjuje się szybciej | Mniej lokalizacji pułapek = większa trwałość |

| Czystość | Szorstkie szwy zatrzymują pozostałości | Gładkie spoiny można łatwo wyczyścić |

| Odporność na wibracje | Naprężenia koncentrują się na szczytach kulek | Polerowane przejścia zmniejszają ryzyko pęknięć |

| Higiena | Bakterie zakotwiczają się w szczelinach | Wykończenie sanitarne zapobiega przenoszeniu |

W środowiskach produkcji żywności, farmaceutycznych, medycznych i laboratoryjnych wykończenie spoiny jest wymogiem funkcjonalnym, a nie tylko preferencją estetyczną.

Wnioski

W wyborze odpowiedniego wykończenia spawania nie chodzi o perfekcję - chodzi o cel. Prawidłowe wykończenie jest dostosowane do widoczności, metody powlekania, środowiska i żywotności. Gdy te elementy są dopasowane na wczesnym etapie projektu, wynikiem są mocniejsze, czystsze i bardziej niezawodne części - dostarczane bez zbędnych kosztów.

Chcesz wybrać idealne wykończenie dla swojego kolejnego projektu? Pomagamy inżynierom i producentom wybrać wykończenie, które najlepiej odpowiada ich potrzebom, biorąc pod uwagę funkcjonalność, koszt i wydajność powłoki - od spoin strukturalnych klasy C po bezszwowe powierzchnie nierdzewne klasy A. Prześlij pliki lub skontaktuj się z naszym zespołem inżynierów aby otrzymać szybką i dokładną wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.