Pękanie jest jednym z najczęstszych i najbardziej kosztownych problemów związanych z formowaniem blach. Kiedy pojawia się pęknięcie, część zazwyczaj staje się bezużyteczna, co skutkuje marnowaniem materiału, dodatkowymi nakładami pracy i zwiększonymi kosztami produkcji. Nawet niewielkie pęknięcia powierzchniowe mogą zmniejszyć wytrzymałość i spowodować awarię podczas montażu lub późniejszego użytkowania. Kwestie te obniżają zarówno jakość, jak i wydajność, dlatego zapobieganie pęknięciom jest kluczowym elementem produkcji metali.

Pęknięcia nie powstają przypadkowo. Wynikają one z określonych przyczyn, które można zidentyfikować i kontrolować. Rozumiejąc te czynniki, można podjąć praktyczne kroki w celu utrzymania wytrzymałości części i uniknięcia pęknięć.

Zrozumienie pęknięć w procesie formowania blach

Pęknięcia pokazują, jak metal reaguje pod ciśnieniem. Zrozumienie, kiedy i dlaczego powstają, pomaga ulepszyć zarówno projekt, jak i precyzję formowania.

Czym są pęknięcia w procesie formowania?

Pęknięcia to widoczne pęknięcia lub oddzielenia na powierzchni metalu, które pojawiają się, gdy blacha nie jest w stanie wytrzymać przyłożonego do niej naprężenia. Często pojawiają się podczas zginanie, rozciąganie, Lub głębokie rysowanie. Gdy granica odkształcenia zostanie przekroczona, metal rozrywa się zamiast odkształcać się płynnie.

Podczas zginania pęknięcia zwykle tworzą się po zewnętrznej stronie, gdzie naprężenie jest najsilniejsze. W przypadku głębokiego tłoczenia często pojawiają się one w pobliżu narożników lub mocno rozciągniętych obszarów.

Dlaczego występują pęknięcia?

Pęknięcia powstają, gdy naprężenie metalu przekracza jego wytrzymałość na rozciąganie. Słabe smarowanie zwiększa tarcie między blachą a matrycą, zwiększając opór i naprężenia. Tarcie to może powodować miejscowe pęknięcia. Ostre rogi matrycy lub małe promienie również zwiększają ryzyko pęknięć. Różnice w grubości blachy lub nierównomierny nacisk ze strony zużytych narzędzi mogą pogorszyć sytuację.

Typowe wzorce pęknięć

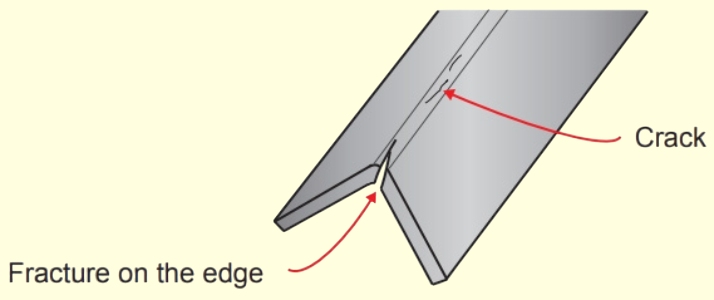

Pęknięcia mogą występować w kilku formach, w zależności od sposobu uszkodzenia metalu. Pęknięcia krawędziowe często powstają wzdłuż krawędzi ciętych lub ścinanych podczas gięcia lub wywijania, ponieważ krawędzie te zawierają już drobne defekty powstałe w procesie cięcia.

Pęknięcia powierzchniowe tworzą się na zewnętrznej warstwie arkusza, gdzie naprężenie jest najsilniejsze, często widoczne w rozciągniętych obszarach paneli samochodowych. Pęknięcia na całej grubości rozciągają się całkowicie przez blachę, powodując jej całkowite zniszczenie. Zwykle występują one podczas intensywnego formowania lub gdy materiał jest zbyt kruchy.

Czynniki związane z materiałami

Każdy arkusz metalu ma swoje granice. Jego wytrzymałość, plastyczność i kierunek ziarna określają, jak daleko może się zgiąć lub rozciągnąć przed pęknięciem.

Właściwości materiału wpływające na pękanie

Plastyczność, struktura ziarna i twardość wpływają na zachowanie metalu podczas formowania.

- Plastyczność mierzy, jak bardzo metal może się rozciągnąć przed pęknięciem. Aluminium i stal miękka są bardziej plastyczne, dzięki czemu mogą się płynnie odkształcać. Metale o niskiej plastyczności, takie jak niektóre stale nierdzewne lub hartowane stopy, mają tendencję do pękania przy zbyt dużym zgięciu.

- Struktura ziarna ma znaczący wpływ na formowalność. Drobne i jednolite ziarna równomiernie rozkładają naprężenia, zmniejszając tym samym ryzyko pęknięć. Duże lub nierówne ziarna koncentrują naprężenia, osłabiając metal pod wpływem naprężeń. Obróbka cieplna, znana również jako wyżarzanie, może udoskonalić strukturę ziarna i przywrócić elastyczność.

- Twardość wpływa na to, jak łatwo metal się odkształca. Twardsze metale są odporne na zginanie, ale mogą pękać pod wpływem nadmiernej siły. Bardziej miękkie są łatwiejsze do kształtowania, ale mogą stracić wytrzymałość, jeśli zostaną poddane nadmiernej obróbce. Wybór odpowiedniej twardości zapewnia dobrą równowagę między wytrzymałością a podatnością na formowanie.

Rola grubości materiału

Grubość materiału zmienia sposób, w jaki arkusz reaguje na naprężenia. Grubsze arkusze mogą wytrzymać większe obciążenie i są odporne na marszczenie, ale wymagają większej siły formowania. Jeśli promień matrycy jest zbyt mały, siła ta może prowadzić do pękania.

Cieńsze blachy wyginają się z mniejszym wysiłkiem, ale są bardziej podatne na rozerwanie, zwłaszcza w obszarach rozciągniętych. Inżynierowie muszą dopasować nacisk narzędzi i promień gięcia do grubości blachy, aby zapobiec awariom.

Znaczenie kierunku ziarna

Kierunek ziaren, znany również jako kierunek walcowania, znacząco wpływa na odkształcenie. Podczas walcowania ziarna ustawiają się w jednej linii, w wyniku czego powstaje blacha o różnej wytrzymałości w różnych kierunkach.

Gięcie równoległe do włókien zwiększa ryzyko pęknięć, ponieważ ziarna rozsuwają się. Gięcie w poprzek włókien rozkłada naprężenia bardziej równomiernie i zmniejsza to ryzyko. W przypadku ciasnych gięć lub głębokiego przeciągania należy zawsze prawidłowo ustawiać kierunek ziarna, aby zwiększyć skuteczność formowania.

Rozważania projektowe

Dobry projekt zapobiega pękaniu jeszcze przed rozpoczęciem formowania. Wybór optymalnego promienia gięcia, rozstawu otworów i metod kontroli naprężeń pomaga zapobiegać wadom na wczesnym etapie procesu produkcyjnego.

Optymalizacja promienia i kątów gięcia

Właściwy promień zgięcia pozwala metalowi płynąć płynnie bez przekraczania granicy rozciągania. Gdy promień jest zbyt mały, zewnętrzna powierzchnia rozciąga się zbyt mocno, co prowadzi do pęknięć. Większy promień rozkłada naprężenia bardziej równomiernie na zgięciu, poprawiając trwałość.

Promień gięcia powinien zawsze odpowiadać rodzajowi i grubości materiału. Bardziej miękkie metale, takie jak aluminium, mogą obsługiwać ciaśniejsze zagięcia, podczas gdy twardsze materiały, takie jak stal nierdzewna, wymagają szerszych promieni. Prostą wskazówką jest utrzymywanie wewnętrznego promienia gięcia co najmniej równego grubości materiału.

Rozmieszczenie otworów i odległość od krawędzi

Otwory lub wycięcia w pobliżu linii gięcia osłabiają blachę i mogą powodować pęknięcia. Gdy metal się wygina, naprężenia gromadzą się wokół krawędzi każdego otworu, zwłaszcza jeśli znajduje się on zbyt blisko zagięcia. Taka koncentracja naprężeń może zapoczątkować pęknięcie, które rozprzestrzeni się na zewnątrz.

Aby zmniejszyć to ryzyko, należy utrzymywać otwory w odległości co najmniej dwukrotności grubości materiału od linii gięcia. W przypadku części poddawanych wysokim naprężeniom, dodanie zaokrągleń lub zaokrąglonych narożników wokół otworów pomaga zredukować ostre punkty naprężeń i poprawia odkształcalność.

Konstrukcja zapewniająca równomierny rozkład naprężeń

Nierównomierne naprężenia są główną przyczyną pęknięć w formowanych częściach. Podczas procesu projektowania należy dążyć do równomiernego rozłożenia naprężeń na całej powierzchni. Unikaj nagłych zmian grubości lub ostrych narożników, które przerywają przepływ materiału.

Zastosowanie gładkich krzywych zamiast ostrych kątów zmniejsza lokalne naprężenia. Dodanie żeber lub kołnierzy w słabych obszarach zwiększa sztywność bez zwiększania masy. W przypadku złożonych geometrii, symulacje formowania są cennym narzędziem do identyfikacji stref koncentracji naprężeń i wprowadzania poprawek przed rozpoczęciem produkcji.

Techniki formowania minimalizujące pęknięcia

Różne metody formowania rozkładają naprężenia w unikalny sposób. Wybór odpowiedniego procesu pomaga metalowi odkształcać się płynnie i zmniejsza ryzyko pęknięć.

Formowanie przyrostowe

Formowanie przyrostowe kształtuje blachę stopniowo, a nie od razu. Narzędzie formujące porusza się po zaprogramowanej ścieżce, dociskając blachę w małych krokach. Każdy krok wprowadza ograniczone naprężenie, pozwalając metalowi na bardziej równomierne rozciąganie.

Podejście to sprawdza się w przypadku złożonych lub głębokich części, gdzie utrzymanie jednolitej grubości jest wyzwaniem. Dostosowując wielkość kroku i ścieżkę narzędzia, inżynierowie mogą kontrolować naprężenia w krytycznych obszarach. Powolny, stopniowy proces poprawia dokładność i zmniejsza ryzyko pęknięć w materiałach, które są trudne do formowania.

Formowanie na gorąco i kontrola temperatury

Lekkie podgrzanie metalu przed formowaniem zwiększa jego plastyczność. Formowanie na ciepło wykorzystuje ten fakt, podnosząc temperaturę blachy do kontrolowanego poziomu poniżej jej temperatury topnienia. Dodatkowe ciepło zmiękcza materiał, ułatwiając jego zginanie lub rozciąganie bez uszkodzeń.

Należy ostrożnie zarządzać temperaturą. Zbyt wysoka temperatura może spowodować osłabienie lub utlenienie blachy. Jeśli jest zbyt zimna, pozostaje sztywna i podatna na pęknięcia. Jednolite systemy grzewcze i monitorowanie temperatury w czasie rzeczywistym pomagają utrzymać spójność i zapobiegają miejscowemu przegrzaniu.

Hydroformowanie i formowanie z rozciąganiem

Hydroformowanie wykorzystuje ciśnienie płynu zamiast stałej matrycy do kształtowania metalu. Ciśnienie jest stosowane równomiernie na całej powierzchni, co skutkuje gładkim i jednolitym odkształceniem. Ponieważ nie ma twardych punktów styku matrycy, tarcie i koncentracja naprężeń są znacznie zmniejszone.

Z drugiej strony formowanie z rozciąganiem polega na ścisłym rozciąganiu arkusza na bloku formującym przy jednoczesnym utrzymaniu stałego naprężenia. Metoda ta zapewnia równomierne przerzedzenie i pomaga uniknąć zmarszczek lub pęknięć. Obie techniki umożliwiają naturalny przepływ metalu, zachowując stałą grubość i jakość powierzchni.

Przygotowanie i kondycjonowanie materiału

Skuteczne formowanie rozpoczyna się przed pierwszym pociągnięciem prasy. Odpowiednia obróbka cieplna, czyszczenie powierzchni i kontrola ziarna pomagają metalowi zginać się i rozciągać bez pękania.

Prawidłowe wyżarzanie

Wyżarzanie to obróbka cieplna, która przywraca plastyczność utraconą podczas obróbki na zimno. Gdy metal jest wielokrotnie walcowany, gięty lub tłoczony, staje się bardziej złożony i kruchy. Podgrzanie go do ustalonej temperatury, a następnie powolne chłodzenie pomaga zmienić jego strukturę krystaliczną. Proces ten uwalnia wewnętrzne naprężenia i przywraca elastyczność.

Każdy metal ma swoje własne idealne warunki wyżarzania. Na przykład aluminium mięknie w niższych temperaturach niż stal. Jeśli temperatura jest zbyt wysoka, ziarna mogą stać się zbyt duże i osłabić metal. Jeśli jest zbyt niska, pozostają naprężenia szczątkowe. Utrzymanie procesu w odpowiednim zakresie temperatur ma kluczowe znaczenie dla osiągnięcia dobrej formowalności.

Czyszczenie i obróbka powierzchni

Czysta powierzchnia pozwala metalowi odkształcać się bardziej równomiernie. Zanieczyszczenia takie jak rdza, olej lub warstwy tlenków zwiększają tarcie między matrycą a blachą, co może powodować rozdarcia lub małe pęknięcia powierzchni. Przed formowaniem arkusze są czyszczone przy użyciu metod takich jak wytrawianie, odtłuszczanie lub śrutowanie.

Obróbka powierzchni może również poprawić wydajność. Nałożenie lekkiego smaru lub powłoki konwersyjnej zmniejsza tarcie i zużycie podczas procesu formowania. W przypadku stali nierdzewnej i aluminium usunięcie warstw tlenków pomaga zapewnić płynniejsze i bardziej spójne formowanie.

Techniki uszlachetniania ziarna

Rozdrobnienie ziaren zwiększa wytrzymałość i plastyczność, dzięki czemu blacha jest mniej podatna na pękanie. Techniki takie jak kontrolowane walcowanie, rekrystalizacja i obróbka termomechaniczna pomagają rozbić duże ziarna na mniejsze, jednolite. Drobne ziarna równomiernie rozkładają naprężenia i opóźniają powstawanie pęknięć.

W niektórych stopach dodawane są pierwiastki takie jak tytan, wanad lub niob w celu kontrolowania wielkości ziarna. Pierwiastki te tworzą drobne cząstki, które spinają granice ziaren, zapobiegając nadmiernemu wzrostowi podczas obróbki cieplnej. Jednolita, drobnoziarnista struktura pomaga metalowi zginać się i rozciągać w przewidywalny sposób bez nagłych uszkodzeń.

Chcesz zminimalizować pękanie w następnym projekcie formowania blachy? Nasi doświadczeni inżynierowie mogą pomóc w osiągnięciu gładkich, dokładnych rezultatów dzięki odpowiedniemu doborowi materiałów i zoptymalizowanym procesom formowania. Prześlij teraz swoje rysunki CAD w celu uzyskania bezpłatnego przeglądu DFM i analizy wykonalności formowania.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.