Wiele procesów obróbki skrawaniem umożliwia kształtowanie metalu. Jednak niektóre metody sprawdzają się lepiej niż inne w przypadku niektórych części. Jednym z najczęstszych problemów jest wycinanie głębokich, kątowych lub zakrzywionych szczelin lub otworów bez przeciążania narzędzia lub uszkadzania części. Jeśli potrzebujesz sposobu, aby poradzić sobie z tym problemem z wysoką precyzją i gładkim wykończeniem, ten przewodnik będzie pomocny.

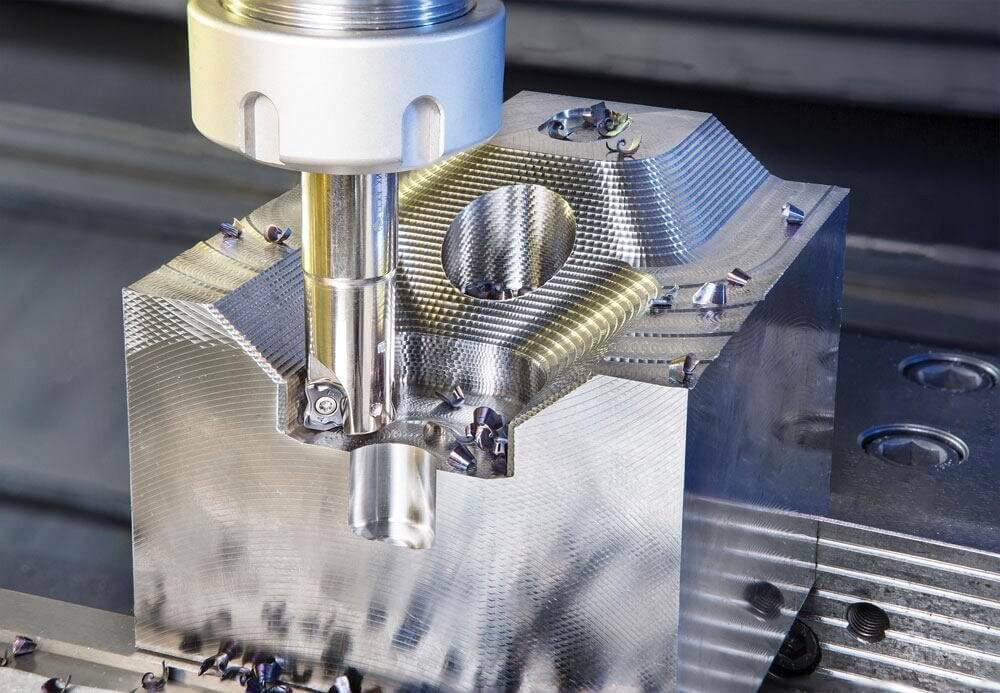

Frezowanie spiralne to metoda wykorzystująca spiralną ścieżkę narzędzia do cięcia metalu. Frez porusza się po torze kołowym, jednocześnie zagłębiając się w dół, jak śruba. Zmniejsza to siłę skrawania, obniża nagrzewanie i poprawia odprowadzanie wiórów. Jest często używany do obróbki otworów, gwintów i kieszeni, zwłaszcza w twardszych materiałach.

Jest bardziej wydajne niż zwykłe wiercenie. Zapewnia lepszą trwałość narzędzia, dokładność i jakość powierzchni. Chcesz zobaczyć, jak to działa w praktyce?

Podstawowe zasady frezowania spiralnego

W tej sekcji wyjaśniono, jak działa ścieżka śrubowa i dlaczego pomaga ona poprawić jakość cięcia. Zrozumienie ruchu narzędzia i jego wpływu na materiał jest kluczem do dobrego wykorzystania tej metody.

Wyjaśnienie geometrii ścieżki narzędzia spiralnego

Podczas frezowania spiralnego narzędzie nie porusza się prosto w dół. Podąża ono ścieżką w kształcie spirali. Obracając się, narzędzie porusza się na boki ruchem okrężnym i powoli schodzi w głąb materiału.

Ten spiralny ruch tworzy cięcie w kształcie cylindra lub stożka, w zależności od kąta ścieżki. Skok - odległość między obrotami - można regulować w celu kontrolowania głębokości na przejście.

Ten typ ścieżki ogranicza nagłe wprowadzanie narzędzia, umożliwiając stopniowe cięcie. Pomaga to zachować dokładność części i trwałość narzędzia.

Rozkład siły cięcia

Ruch spiralny równomiernie rozkłada siły skrawania. W przeciwieństwie do prostego frezowania wgłębnego, które przenosi całą siłę na jeden punkt, frezowanie spiralne rozkłada obciążenie na krawędź narzędzia.

To stałe obciążenie redukuje wibracje i ciepło. Zapobiega również złamaniu narzędzia i deformacji części. Jest to szczególnie przydatne podczas pracy z twardszymi metalami lub cienkościennymi częściami.

Mocowanie narzędzia i formowanie wiórów

Podczas cięcia, tylko część krawędzi narzędzia jest zaangażowana w danym momencie. Ten częściowy kontakt zmniejsza zużycie narzędzia i pozwala na lepszą kontrolę wielkości wiórów.

Wióry są cieńsze i bardziej spójne, co poprawia odprowadzanie i zmniejsza ryzyko gromadzenia się na krawędzi tnącej. Pomaga to utrzymać czyste wykończenie powierzchni i niskie temperatury cięcia.

Sprzęt i oprzyrządowanie

Aby efektywnie frezować spiralnie, potrzebna jest odpowiednia konfiguracja maszyny i narzędzia. W tej sekcji opisano, jakie rodzaje maszyn i narzędzi skrawających sprawdzają się najlepiej.

Odpowiednie maszyny CNC

Frezowanie spiralne działa na większości nowoczesnych frezarek CNC. Oba 3-osiowy i maszyny 5-osiowe mogą sobie z tym poradzić. Kluczem jest posiadanie kontrolera, który może przetwarzać spiralne ścieżki narzędzia.

Maszyny 3-osiowe są odpowiednie do pionowych otworów i kieszeni. W przypadku cięć pod kątem lub zakrzywionych, maszyny 5-osiowe zapewniają większą elastyczność. Maszyna powinna mieć również sztywną konstrukcję, aby była odporna na wibracje.

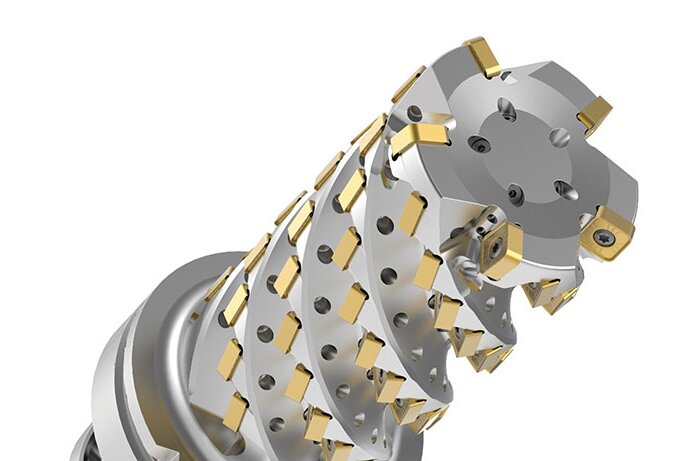

Uchwyty narzędziowe i narzędzia tnące

Uchwyt narzędziowy musi być stabilny i precyzyjny. Powszechnym wyborem są szybkomocujące uchwyty zaciskowe lub uchwyty termokurczliwe. Uchwyty te zmniejszają bicie i zwiększają trwałość narzędzia.

W przypadku narzędzi skrawających często stosuje się frezy walcowo-czołowe z możliwością cięcia centralnego. Dla lepszej kontroli wiórów pomocne są narzędzia ze zmienną geometrią rowków wiórowych lub łamaczami wiórów.

Średnica narzędzia powinna odpowiadać rozmiarowi cięcia. Mniejsze narzędzia zapewniają więcej szczegółów, ale mogą wymagać wolniejszych prędkości. Większe narzędzia tną szybciej, ale mogą wymagać mocniejszych maszyn.

Zalecane materiały narzędziowe

Narzędzia z węglików spiekanych są najczęściej stosowane do frezowania spiralnego. Dłużej zachowują ostrość i radzą sobie z wysokimi prędkościami skrawania. Dobrze sprawdzają się w przypadku twardych metali, takich jak stal czy tytan.

Narzędzia ze stali szybkotnącej (HSS) są tańsze, ale szybciej się zużywają. Są one lepsze do miękkich materiałów lub prac o małej objętości.

Narzędzia powlekane, takie jak TiN, TiAlN lub DLC, zapewniają lepszą odporność na ciepło i dłuższą żywotność. Są one przydatne podczas cięcia z dużymi prędkościami lub podczas pracy z materiałami ściernymi.

Parametry i ustawienia procesu

Wybór odpowiednich ustawień jest kluczem do uzyskania dobrych wyników frezowania spiralnego. W tej sekcji omówiono sposób ustawiania prędkości wrzeciona, prędkości posuwu, głębokości skrawania i innych kluczowych czynników.

Prędkość wrzeciona i prędkość posuwu

Prędkość obrotowa wrzeciona zależy od rodzaju materiału i narzędzia. Twardsze materiały wymagają wolniejszych prędkości. Bardziej miękkie pozwalają na wyższe obroty. Narzędzia z węglików spiekanych mogą pracować szybciej niż HSS.

Posuw powinien odpowiadać prędkości i średnicy narzędzia. Zbyt szybki posuw grozi zużyciem narzędzia. Zbyt wolny powoduje, że cięcie staje się nieefektywne. Należy zawsze sprawdzać zalecenia producenta narzędzi dotyczące obciążenia wiórami.

Wybór kąta spirali

Kąt pochylenia linii śrubowej kontroluje, jak stromo narzędzie opada. Płytki kąt zapewnia gładkie cięcie przy mniejszym obciążeniu. Stromy kąt usuwa więcej materiału, ale zwiększa obciążenie.

W przypadku miękkich metali lub dużych otworów może sprawdzić się bardziej stromy kąt. W przypadku twardych metali lub cienkich części należy użyć płytkiego kąta, aby zmniejszyć wibracje i ciepło.

Osiowa i promieniowa głębokość cięcia

Głębokość osiowa to głębokość skrawania narzędzia w jednym przejściu wzdłuż osi Z. Głębokość promieniowa to szerokość cięcia na obrót. Należy zrównoważyć obie wartości, aby uniknąć przeciążenia narzędzia.

Dobrą zasadą jest utrzymywanie głębokości promieniowej mniejszej niż średnica narzędzia. Głębokość osiowa może być większa, jeśli maszyna i narzędzie są wystarczająco sztywne.

Strategia Step-Down i planowanie ścieżki cięcia

Krok w dół oznacza, o ile narzędzie obniża się na każdej spirali. Mniejsze kroki zapewniają lepsze wykończenie powierzchni, ale zajmują więcej czasu. Większe kroki przyspieszają pracę, ale zwiększają siłę skrawania.

Ścieżki cięcia powinny utrzymywać stałe zaangażowanie narzędzia. Należy unikać nagłych zmian kierunku lub obciążenia. Używaj stałych ścieżek spiralnych, aby zmniejszyć naprężenia narzędzia i poprawić jakość części.

Rodzaje zastosowań frezowania spiralnego

Frezowanie spiralne nie ogranicza się do jednego zadania. Może ono obsługiwać otwory, gwinty, duże średnice i złożone kształty. W tej sekcji omówiono typowe sposoby wykorzystania tej metody w warsztatach.

Frezowanie spiralne do wykonywania otworów

Frezowanie spiralne jest często stosowane do tworzenia okrągłych otworów, zwłaszcza w twardych metalach. Zamiast wiercenia, narzędzie porusza się po spiralnej ścieżce, tworząc otwór.

Metoda ta pozwala uniknąć bezpośredniego wciskania narzędzia. Zmniejsza to ciepło i zużycie narzędzia. Tworzy również czystsze ściany otworów z lepszą kontrolą rozmiaru.

Jest to idealne rozwiązanie w przypadku otworów zbyt dużych dla standardowych wierteł lub gdy wymagane są dokładne tolerancje.

Frezowanie gwintów z użyciem ścieżek śrubowych

Frezowanie gwintów wykorzystuje spiralne ścieżki do wycinania gwintów wewnątrz otworów. Podczas obracania narzędzie podąża za spiralnym kształtem gwintu.

Metoda ta umożliwia nacinanie zarówno gwintów wewnętrznych, jak i zewnętrznych. Jest elastyczna - można używać jednego narzędzia do różnych rozmiarów gwintów. Zapewnia również lepszą kontrolę wiórów i czystsze gwinty.

Frezowanie gwintów to dobry wybór w przypadku materiałów o wysokiej wytrzymałości lub części wymagających drobnych gwintów.

Interpolacja helikalna dla dużych średnic

Gdy otwór jest zbyt duży dla wiertła, stosuje się interpolację spiralną. Narzędzie stopniowo wycina średnicę w ruchu spiralnym.

Jest to powszechne w korpusach zaworów, obudowach i dużych płytach. Oszczędza to koszty, ponieważ nie jest potrzebne specjalne duże wiertło. Sprawdza się również w przypadku grubych materiałów, w których wiercenie spowodowałoby naprężenia.

Szczelinowanie i wgłębianie za pomocą ścieżek spiralnych

Ścieżki spiralne mogą również tworzyć szczeliny lub kieszenie. Narzędzie wchodzi od góry po spirali, a następnie przesuwa się na boki, aby otworzyć kształt.

Jest to przydatne, gdy część wymaga czystego wejścia i kontrolowanej siły cięcia. Zapobiega przeciążeniu narzędzia i poprawia przepływ wiórów. Chroni również cienkie ścianki i delikatne elementy przed pękaniem.

Zalety frezowania spiralnego

Frezowanie spiralne oferuje szereg korzyści w porównaniu z tradycyjnymi metodami wgłębnymi lub prostymi. Zalety te zwiększają trwałość narzędzia, jakość części i ogólną wydajność.

Zmniejszone obciążenie narzędzia i wibracje

Ruch spiralny ogranicza nagłe włączanie się narzędzia. Siła skrawania rozkłada się stopniowo. Mniejsze wibracje oznaczają płynniejsze cięcie i dłuższą żywotność narzędzia.

Ulepszone wykończenie powierzchni

Ponieważ narzędzie wchodzi delikatnie i tnie warstwowo, wykończenie powierzchni jest gładsze. Istnieje mniejsze prawdopodobieństwo rozdarcia lub powstania szorstkich krawędzi.

Ulepszona ewakuacja chipów

Ścieżka spiralna daje wiórom więcej miejsca na wydostanie się. Wióry są cieńsze i tworzą się bardziej równomiernie. Zapobiega to gromadzeniu się wiórów, które mogą przegrzać narzędzie.

Elastyczność dla złożonych geometrii

Frezowanie spiralne może obsługiwać szeroki zakres kształtów części. Działa w przypadku głębokich otworów, gwintów, skośnych ścian i kieszeni. Ścieżkę narzędzia można dostosować do niestandardowych projektów.

Ograniczenia i wyzwania

Frezowanie spiralne ma wiele zalet, ale wiąże się również z kilkoma wyzwaniami. Zrozumienie ich pomaga uniknąć błędów i wybrać odpowiedni proces dla każdego zadania.

Złożoność programowania

Frezowanie helikalne wymaga bardziej zaawansowanych ścieżek narzędzia niż podstawowe wiercenie lub dłutowanie. Programowanie tych ścieżek wymaga oprogramowania CAM i pewnego doświadczenia. Nieprawidłowo skonfigurowany ruch spiralny może powodować błędy lub awarie narzędzia.

Ograniczenia możliwości obrabiarek

Nie wszystkie maszyny obsługują płynne ruchy śrubowe. Niektóre starsze maszyny mogą mieć trudności ze skoordynowanym ruchem w wielu osiach. Maszyny muszą być sztywne i precyzyjne, aby utrzymać stabilność narzędzia podczas ruchu spiralnego.

Odchylenie narzędzia i gromadzenie się ciepła

Jeśli cięcie jest zbyt głębokie lub krok w dół jest zbyt duży, narzędzie może się lekko wygiąć. Odchylenie to wpływa na okrągłość otworu i jakość powierzchni. Cięcie twardych metali lub zbyt szybka praca mogą również podnieść temperaturę.

Kwestie dokładności wymiarowej

Dokładne frezowanie spiralne zależy od ścisłej kontroli ruchu narzędzia. Wszelkie luzy, bicie lub niewspółosiowość mogą mieć wpływ na rozmiar części. Jeśli ścieżka nie jest prawidłowo wyśrodkowana, otwory mogą być owalne lub zbyt duże.

Wnioski

Frezowanie spiralne to metoda skrawania, w której narzędzie porusza się po spiralnej ścieżce, stopniowo skrawając w dół. Zapewnia ona lepsze wykończenie powierzchni, mniejsze obciążenie narzędzia i większą dokładność. Metoda ta jest idealna do obróbki otworów, gwintów, szczelin i złożonych kształtów - szczególnie w przypadku twardych metali lub delikatnych części.

Potrzebujesz pomocy w wyborze odpowiedniego procesu lub oprzyrządowania do następnego projektu? Skontaktuj się z naszym zespołem aby uzyskać wsparcie ekspertów i niestandardowe rozwiązania dostosowane do Twoich potrzeb.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.