W przypadku złożonych zadań obróbczych znalezienie odpowiedniego narzędzia może stanowić wyzwanie. Obrabiarki często zmagają się z jakością wykończenia powierzchni, kwestiami precyzji i opłacalnością podczas pracy na dużych płaskich powierzchniach. Frezy trzpieniowe rozwiązują te problemy, zapewniając doskonałe wykończenie powierzchni, wyższą precyzję i lepszą efektywność kosztową niż wiele alternatywnych rozwiązań.

Chcesz wiedzieć, która przecinarka do much jest odpowiednia dla Twojego projektu? Ten przewodnik obejmuje wszystko, od podstawowych typów po zaawansowane aplikacje.

Co to jest przecinak do much?

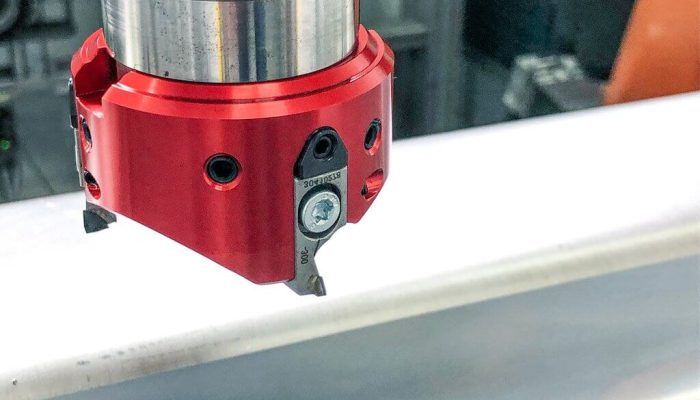

Frez to obrotowe narzędzie tnące, które mocuje się do wrzeciona frezarki i obraca w celu usunięcia materiału. Końcówka tnąca wystaje z korpusu narzędzia i tnie po łuku przy każdym obrocie, tworząc gładką, płaską powierzchnię.

Frezy przelotowe montują narzędzie tnące w określonej odległości od środka obrotu. Gdy wrzeciono obraca się, ta przesunięta krawędź tnąca usuwa materiał po okręgu. Cięcie następuje tylko wtedy, gdy krawędź styka się z obrabianym przedmiotem, przerywając proces cięcia.

Narzędzie tworzy płaskie powierzchnie, ponieważ krawędź tnąca jest ustawiona na stałej wysokości. Każde przejście usuwa cienką warstwę materiału, a ruch posuwowy frezarki tworzy płaską powierzchnię. Proces ten jest czasami nazywany "cięciem w locie" ze względu na ruch wymiatający krawędzi tnącej.

Komponenty przecinaka do much

Typowa przecinarka do much składa się z kilku kluczowych części, które współpracują ze sobą:

- Ciało/Arbor: Główna struktura, która jest przymocowana do wrzeciona frezarki.

- Ramię tnące: Przedłużenie, które utrzymuje końcówkę tnącą w odpowiedniej odległości od środka.

- Wkładka tnąca / bit: Rzeczywista krawędź tnąca (często wykonana z HSS lub węglika spiekanego).

- Śruby ustalające: Służy do zabezpieczenia i regulacji pozycji końcówki tnącej

- Cholewka: Część, która pasuje do wrzeciona maszyny lub tulei zaciskowej.

Rodzaje przecinaków do much

Przecinaki do much są dostępne w różnych stylach, z których każdy jest przeznaczony do określonych zadań. Oto zestawienie najpopularniejszych typów:

Przecinak punktowy

Przecinak punktowy ma pojedynczą krawędź tnącą. Jest prosty i dobrze sprawdza się w lekkich zadaniach. Ten typ jest doskonały do małych projektów, w których precyzja jest niezbędna. Jest łatwy w konfiguracji i obsłudze, co czyni go dobrym wyborem dla początkujących.

Obrotowe narzędzie tnące

Ten typ wykorzystuje ruch obrotowy do przecinania materiałów. Jest szybszy i bardziej wydajny niż przecinak punktowy. Obrotowe narzędzia tnące są idealne do większych projektów i sztywniejszych materiałów. Z łatwością radzą sobie z ciężkimi zadaniami.

Obrotowe narzędzie do rzeźbienia

Obrotowe narzędzia do rzeźbienia są przeznaczone do szczegółowej pracy. Są idealne do tworzenia skomplikowanych projektów lub wzorów na powierzchniach. Narzędzia te są często wykorzystywane w obróbce drewna lub projektach artystycznych. Oferują precyzję i kontrolę dla delikatnych wykończeń.

Specyfikacje przecinarki do much

Wybór odpowiedniego frezu wymaga zrozumienia kilku kluczowych specyfikacji. Te szczegóły decydują o tym, które narzędzie najlepiej sprawdzi się w przypadku konkretnych potrzeb związanych z obróbką.

Średnica i zakres cięcia

Średnica noża do cięcia much odnosi się do okrągłej ścieżki tworzonej przez krawędź tnącą podczas jej obracania. Wymiar ten bezpośrednio wpływa na szerokość cięcia w pojedynczym przejściu.

Większość frezów trzpieniowych ma średnicę od 1 do 8 cali, przy czym modele 2-3-calowe są najczęściej stosowane do obróbki ogólnej. Większe średnice obejmują większy obszar na przejście, ale wymagają mocniejszych maszyn i wolniejszych prędkości.

Zakres cięcia odnosi się do ilości materiału, jaką narzędzie może skutecznie usunąć. Dla większości przecinarek:

- Lekkie cięcia: Głębokość od 0,005″ do 0,010″ na przejście

- Średnie cięcia: Głębokość od 0,010″ do 0,030″ na przejście

- Ciężkie cięcia: Głębokość od 0,030″ do 0,060″ na przejście (tylko dla wytrzymałych maszyn)

Frezy o większych średnicach zazwyczaj wymagają mniejszych głębokości skrawania, aby zachować stabilność i uniknąć nadmiernego nacisku na narzędzie.

Rozmiar i kompatybilność trzpienia

Chwyt to część frezu, która pasuje do wrzeciona lub tulei zaciskowej frezarki. Typowe rozmiary trzpieni obejmują:

- 3/8″ - Dla małych maszyn hobbystycznych

- 1/2″ - standard dla większości frezarek stołowych

- 3/4″ - wspólny dla większych maszyn

- R8, MT2, MT3 - Opcje bezpośredniego montażu na wrzecionie

Przed zakupem przecinaka należy zawsze sprawdzić specyfikację maszyny. Zbyt mały trzpień może powodować ślizganie się podczas cięcia, podczas gdy zbyt duży po prostu nie będzie pasował do maszyny.

Niektóre frezy trzpieniowe są wyposażone w wymienne trzpienie, dzięki czemu można używać tej samej głowicy tnącej na różnych maszynach. Ta elastyczność może być cenna w warsztatach z wieloma frezarkami.

Możliwości w zakresie wykończenia powierzchni i tolerancji

Frezy trzpieniowe zapewniają doskonałe wykończenie powierzchni, często lepsze niż w przypadku frezów wieloostrzowych. frezy palcowe.

Typowe możliwości wykończenia powierzchni:

- Obróbka zgrubna: 125-250 mikrocali Ra

- Cel ogólny: 63-125 mikrocali Ra

- Wykończeniowy: 32-63 mikrocale Ra

- Precyzyjne wykończenie: 16-32 mikrocali Ra

Możliwości tolerancji frezów trzpieniowych zależą przede wszystkim od precyzji maszyny, a nie samego narzędzia. Jednak dobrze ustawiony frez może pomóc w osiągnięciu następujących celów:

- Obróbka standardowa: ±0.005″

- Obróbka precyzyjna: ±0.001″

- Wysoka precyzja: ±0.0005″

Czynniki wpływające na jakość wykończenia obejmują prędkość cięcia, posuw, ostrość wiertła i sztywność maszyny.

Zalecenia dotyczące prędkości i posuwu

Prawidłowa prędkość i posuw mają kluczowe znaczenie dla skutecznego cięcia. Ponieważ cięcie jest przerywane, parametry te różnią się od tych stosowanych w przypadku standardowych frezów palcowych.

Ogólne zalecenia dotyczące prędkości:

- Aluminium: 500-1000 OBR.

- Mosiądz/brąz: 400-800 OBR.

- Stal miękka: 300-600 OBR.

- Stal nierdzewna: 200-400 OBR.

- Żeliwo: 250-500 OBR.

Prędkości posuwu zazwyczaj wahają się od 1 do 5 cali na minutę, w zależności od materiału, głębokości cięcia i pożądanego wykończenia. Zacznij od wolniejszych prędkości i posuwów, a następnie dostosuj je w zależności od wyników.

Czym różnią się frezy palcowe od frezów czołowych i walcowo-czołowych?

Frezy trzpieniowe, frezy walcowo-czołowe i frezy walcowo-czołowe są używane w obróbce skrawaniem, ale służą do różnych celów. Oto ich porównanie:

Liczba wkładek

- Fly Cutter: Zazwyczaj ma jedną lub dwie krawędzie tnące. Dzięki temu jest to prostsze i bardziej opłacalne.

- Młynek do twarzy: Wykorzystuje wiele płytek (często od 4 do 8). Pozwala to na szybsze usuwanie materiału.

- Frez końcowy: Zwykle ma od 2 do 6 rowków wiórowych. Jest przeznaczony do szczegółowych prac, takich jak rowkowanie lub konturowanie.

Jakość wykończenia

- Fly Cutter: Tworzy gładkie, płaskie powierzchnie o delikatnym wykończeniu. Idealny do operacje wykończeniowe.

- Młynek do twarzy: Tworzy dobre wykończenia, ale może nie być tak gładka jak frez do much. Lepiej nadaje się do obróbka zgrubna.

- Frez końcowy: Oferuje precyzyjne wykończenia, ale lepiej nadaje się do szczegółowych cięć niż do dużych płaskich powierzchni.

Wymagania dotyczące cięcia

- Fly Cutter: Sprawdza się w lekkich i średnio ciężkich zadaniach. Najlepsza do płaskich powierzchni i prac wykończeniowych.

- Młynek do twarzy: Radzi sobie z ciężkimi zadaniami i szybko usuwa materiał. Doskonały do dużych powierzchni.

- Frez końcowy: Zaprojektowany do skomplikowanych cięć, szczelin i konturów. Nie jest idealna do dużych, płaskich powierzchni.

Koszt

- Fly Cutter: Generalnie najbardziej przystępna cenowo opcja. Prosta konstrukcja i mniejsza liczba części zapewniają niskie koszty.

- Młynek do twarzy: Droższe ze względu na wiele wkładek i złożoną konstrukcję.

- Frez końcowy: Koszty różnią się w zależności od rozmiaru i liczby fletów. Specjalistyczne projekty mogą być drogie.

Zastosowania przecinarek do much

Frezy trzpieniowe to wszechstronne narzędzia wykorzystywane w różnych zadaniach obróbki skrawaniem. Oto jak są one stosowane w różnych scenariuszach:

Ogólne operacje frezowania

Frezy trzpieniowe świetnie nadają się do podstawowych zadań frezowania. Mogą spłaszczać powierzchnie, usuwać materiał i tworzyć gładkie wykończenia. Ich prostota sprawia, że są łatwe w użyciu w codziennych projektach.

Precyzyjne wykończenie powierzchni

Frezy trzpieniowe doskonale sprawdzają się w projektach wymagających precyzyjnego wykończenia. Tworzą płaskie, gładkie powierzchnie z minimalnymi śladami narzędzia, dzięki czemu idealnie nadają się do części, które wymagają precyzyjnego wykończenia. błyszczący wygląd lub wąskie tolerancje.

Obróbka na dużą skalę

Przecinarki przelotowe mogą obrabiać duże elementy. Ich szeroki zakres cięcia pozwala na pokrycie znacznych obszarów w mniejszej liczbie przejść, oszczędzając czas i wysiłek podczas operacji na dużą skalę.

Przecinarki do much w Obróbka CNC

Frezy trzpieniowe są stosowane w maszynach CNC do precyzyjnych, zautomatyzowanych zadań. Dobrze sprawdzają się przy tworzeniu płaskich powierzchni i operacjach wykończeniowych. Ich zdolność adaptacji sprawia, że są cennym narzędziem w konfiguracjach CNC.

Jak skutecznie korzystać z przecinaka do much?

Prawidłowe korzystanie z przecinarki do much wymaga dbałości o konfigurację, szybkość i konserwację. Oto jak uzyskać najlepsze wyniki:

Prawidłowa konfiguracja i montaż narzędzia

Zapewnienie bezpiecznej instalacji

Zawsze mocno dokręcaj śruby ustalające, aby utrzymać narzędzie tnące na miejscu. Luźne narzędzie może spowodować wypadki lub słabe wykończenie. Należy dwukrotnie sprawdzić rozmiar trzpienia, aby upewnić się, że pasuje on prawidłowo do wrzeciona maszyny.

Unikanie problemów z brakiem równowagi

Niewyważona przecinarka może powodować wibracje i nierówne cięcia. Upewnij się, że narzędzie tnące jest wyśrodkowane, a ciężar jest równomiernie rozłożony. W razie potrzeby użyj narzędzia do wyważania, aby sprawdzić i wyregulować.

Regulacja prędkości i prędkości posuwu

Najlepsze praktyki dla różnych materiałów obrabianych przedmiotów

Bardziej miękkie materiały, takie jak aluminium, wymagają większych prędkości i lżejszych cięć. Bardziej złożone materiały, takie jak stal, wymagają wolniejszych prędkości i bardziej stopniowych posuwów. Zawsze należy zapoznać się z wytycznymi producenta dotyczącymi konkretnych materiałów.

Dostrajanie parametrów w celu uzyskania optymalnej wydajności

Zacznij od zalecanych ustawień, a następnie dostosuj je na podstawie wyników. Jeśli wykończenie jest szorstkie, zmniejsz prędkość posuwu. Jeśli narzędzie się przegrzewa, zmniejsz prędkość. Niewielkie zmiany mogą mieć duże znaczenie.

Zapobieganie typowym problemom związanym z obróbką

Jak zmniejszyć wibracje i drgania

Wibracje mogą zniszczyć wykończenie i uszkodzić narzędzie. Upewnij się, że obrabiany przedmiot jest dobrze zamocowany. Używaj przecinarki o wyważonej konstrukcji. Jeśli wibracje nie ustąpią, sprawdź, czy części nie są zużyte lub poluzowane.

Rozwiązywanie problemów ze zużyciem narzędzi i konserwacja

Należy regularnie sprawdzać krawędź tnącą. Tępe narzędzia powodują słabe wykończenie i zwiększają zużycie maszyny. W razie potrzeby naostrz lub wymień narzędzie tnące. Wyczyść narzędzie po każdym użyciu, aby zapobiec gromadzeniu się osadów.

Wnioski

Frezy trzpieniowe to wszechstronne, ekonomiczne narzędzia, które tworzą gładkie, płaskie powierzchnie. Są idealne do ogólnego frezowania, precyzyjnego wykańczania i obróbki na dużą skalę. Dzięki odpowiedniej konfiguracji, regulacji prędkości i konserwacji, frezy trzpieniowe zapewniają spójne, wysokiej jakości rezultaty.

Jeśli szukasz wysokiej jakości przecinaków do much lub potrzebujesz fachowej porady dotyczącej wyboru odpowiedniego narzędzia, jesteśmy tutaj, aby Ci pomóc. Skontaktuj się z nami już dziś, aby omówić wymagania dotyczące projektu i dowiedzieć się, w jaki sposób możemy pomóc w osiągnięciu sukcesu w obróbce skrawaniem.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.