Projektanci często borykają się z problemem dobrego dopasowania części. Nierówne powierzchnie mogą powodować problemy podczas montażu, tworzyć słabe pasowania, a nawet prowadzić do awarii produktu. Kontrola płaskości w GD&T daje jasny sposób na sprawdzenie i skorygowanie tego problemu. Wiedząc, jak korzystać z płaskości, można ograniczyć liczbę przeróbek, obniżyć koszty i zwiększyć spójność produkcji.

Płaskość może wydawać się prostą ideą, ale jej wdrożenie często rodzi pytania. Sprawdzimy, co to znaczy, jak to zmierzyć i jak wykorzystać w projektowaniu.

Czym jest płaskość w GD&T?

Płaskość w GD&T pokazuje, jak blisko powierzchnia jest idealnie równa we wszystkich punktach. Kontroluje ona, jak bardzo powierzchnia może różnić się wysokością. Płaskość wyznacza w tym celu strefę tolerancji składającą się z dwóch równoległych płaszczyzn. Powierzchnia części musi znajdować się pomiędzy tymi dwiema płaszczyznami. Zapobiega to zagięciom, falom lub nierównościom, które mogą powodować problemy podczas montażu.

Strefa tolerancji dla płaskości jest prosta. Wartość pokazana w ramce kontrolnej funkcji ustawia dwie równoległe płaszczyzny od siebie. Powierzchnia musi mieścić się między tymi płaszczyznami w każdym punkcie.

Jeśli jakakolwiek część powierzchni wykracza poza tę strefę, część nie jest zgodna z projektem. Na przykład, jeśli tolerancja płaskości wynosi 0,05 mm, wysokość powierzchni może wahać się tylko w granicach 0,05 mm na całym obszarze.

Symbol i standardy

Płaskość w GD&T wykorzystuje prosty symbol, który jest łatwo rozpoznawalny na rysunkach. Normy ASME i ISO definiują sposób wyświetlania tego symbolu i stosowania tolerancji.

Symbol płaskości GD&T

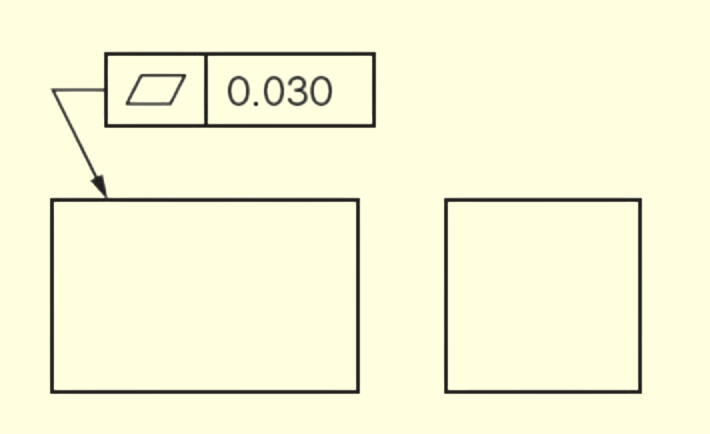

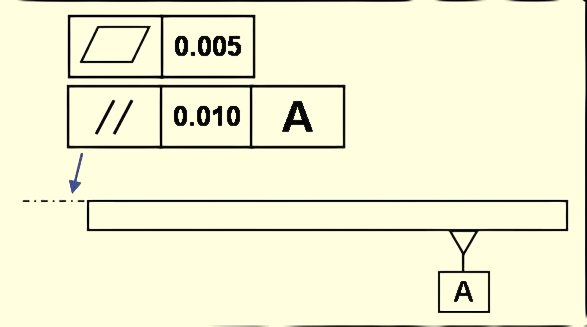

Symbolem płaskości jest równoległobok. Pojawia się on wewnątrz ramki kontrolnej elementu wraz z wartością tolerancji. Na przykład, jeśli ramka pokazuje symbol płaskości z wartością 0,1, powierzchnia musi pozostać w dwóch równoległych płaszczyznach oddalonych od siebie o 0,1 mm.

Płaskość nie wymaga układu odniesienia, co odróżnia ją od wielu innych elementów sterujących GD&T, które opierają się na cechach odniesienia. Z tego powodu płaskość jest bezpośrednim sposobem kontrolowania pojedynczej powierzchni bez łączenia jej z innymi częściami projektu.

Normy dotyczące płaskości w ASME i ISO

ASME Y14.5 jest najpopularniejszym standardem GD&T w Stanach Zjednoczonych. Zawiera szczegółowe zasady stosowania symbolu płaskości, definiowania strefy tolerancji i sprawdzania części podczas kontroli.

ISO 1101 jest głównym międzynarodowym standardem. Podąża za tą samą podstawową ideą, ale czasami wykorzystuje różne sposoby przedstawiania symboli lub ramek. Na przykład styl lub rozmieszczenie nie zawsze odpowiada rysunkom ASME.

Jak płaskość jest stosowana w projektowaniu?

Płaskość to przydatna kontrola w projektowaniu. Mówi producentom dokładnie, jak równa musi być powierzchnia, eliminując wszelkie domysły. Gdy inżynierowie dodają płaskość do rysunków, zapewniają, że kluczowe powierzchnie działają zgodnie z przeznaczeniem.

Wskazywanie płaskości na rysunkach technicznych

Rysunki techniczne przedstawiają płaskość za pomocą ramki kontroli cech. Ramka zawiera symbol płaskości i wartość tolerancji. Można ją przymocować do powierzchni za pomocą linii odniesienia lub umieścić bezpośrednio pod wymiarem.

Na przykład, jeśli tolerancja płaskości powierzchni wynosi 0,05 mm, w ramce pojawi się symbol płaskości i liczba 0,05. Oznacza to, że powierzchnia musi pozostawać w dwóch równoległych płaszczyznach oddalonych od siebie o 0,05 mm w każdym punkcie.

Wspólne cechy, w których określono płaskość

Płaskość jest często wymagana w przypadku dużych płaskich powierzchni, które łączą się z innymi częściami. Przykłady obejmują podstawy montażowe, powierzchnie uszczelniające, obszary uszczelek i pokrywy obudowy. Powierzchnie te muszą być płaskie, aby zapobiec szczelinom, wyciekom lub nierównomiernemu naciskowi podczas montażu.

Płaskość jest również powszechna w przypadku cienkich części, takich jak blachy. Części te mogą wypaczać się podczas obróbki lub obróbka cieplna. Dodając tolerancje płaskości, inżynierowie mogą lepiej kontrolować zniekształcenia i utrzymywać powierzchnię w wymaganych granicach.

Metody pomiaru płaskości

Pomiar płaskości jest równie ważny jak jej definiowanie. Inżynierowie i inspektorzy wybierają różne narzędzia w zależności od rozmiaru części, poziomu tolerancji i wymaganej dokładności. Każda metoda ma swoje zalety i ograniczenia.

Płyta powierzchniowa i miernik wysokości

Płyta powierzchniowa zapewnia precyzyjną płaszczyznę odniesienia. Część jest umieszczana na płycie, a wysokościomierz lub sonda sprawdza punkty na powierzchni. Różnice w odczytach pokazują, jak bardzo zmienia się powierzchnia. Metoda ta jest prosta, niedroga i szeroko stosowana w warsztatach.

Wskaźnik wybierania

Wskaźnik zegarowy może być zamontowany na stojaku i używany z płytką powierzchniową. Część znajduje się na płycie, podczas gdy końcówka wskaźnika dotyka różnych punktów na powierzchni. Gdy część się porusza, tarcza pokazuje zmiany wysokości. Ta metoda jest szybka, łatwa w użyciu i dobra do rutynowych kontroli.

Współrzędnościowe maszyny pomiarowe (CMM)

Maszyny CMM zapewniają wyższą precyzję. Wykorzystują one sondy do pomiaru wielu punktów na powierzchni, a następnie obliczają płaskość na podstawie danych. Wyniki są dokładne i powtarzalne, a także zawierają szczegółowe raporty dotyczące jakości. Maszyny CMM najlepiej sprawdzają się w przypadku wąskich tolerancji lub części o złożonych kształtach.

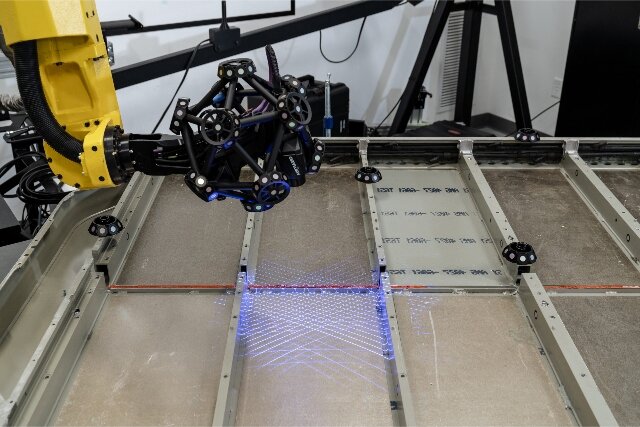

Systemy optyczne i laserowe

Narzędzia optyczne i laserowe umożliwiają pomiary bezdotykowe. Urządzenia takie jak skanery laserowe i interferometry mogą szybko rejestrować tysiące punktów. Systemy te są przydatne w przypadku delikatnych części, których nie można dotknąć lub bardzo dużych powierzchni. Dają one szczegółowe mapy powierzchni, które pokazują nawet niewielkie różnice.

Czynniki wpływające na płaskość

Kilka czynników może sprawić, że powierzchnia będzie nierówna lub wypaczona. Zrozumienie ich pomaga zapobiegać problemom podczas produkcji.

Właściwości materiału i temperatura

Rodzaj materiału ma duży wpływ na płaskość. Bardziej miękkie metale, takie jak aluminium, mogą się łatwiej wyginać lub wypaczać. Twardsze metale, takie jak stal, są odporne na zginanie, ale mogą utrzymywać naprężenia wewnętrzne. Zmiany temperatury również mają znaczenie. Gdy część nagrzewa się lub stygnie, rozszerza się lub kurczy. Nierównomierne nagrzewanie może spowodować, że jedna strona przesunie się bardziej niż druga, powodując wypaczenie. Zdarza się to często podczas spawanie, odlewlub obróbka cieplna.

Procesy produkcyjne i zużycie narzędzi

Różne metody produkcji wpływają na płaskość powierzchni na różne sposoby. Przemiał, szlifowanie, cechowanieoraz cięcie laserowe wszystkie dają różne wyniki. Zużyte narzędzia pogarszają problemy z płaskością. Tępe narzędzia tną nierówno, tworząc wysokie i niskie punkty na powierzchni. Regularna konserwacja narzędzi i odpowiednia prędkość cięcia pomagają ograniczyć te problemy.

Naprężenia szczątkowe i odkształcenia

Naprężenia szczątkowe to siły uwięzione wewnątrz części po jej wykonaniu. Naprężenia te mogą zginać lub skręcać materiał nawet po obróbce. Procesy takie jak spawanie, odlewanie lub gięcie blachy często pozostawiają naprężenia szczątkowe. Z czasem naprężenia te mogą ulec rozluźnieniu, zmieniając płaskość powierzchni. Zabiegi takie jak usuwanie naprężeń lub kontrolowane etapy obróbki mogą zmniejszyć to ryzyko i ustabilizować powierzchnie.

Najlepsze praktyki dla inżynierów i projektantów

Wymagania dotyczące płaskości powinny równoważyć funkcję części i możliwości produkcyjne. Uzyskanie odpowiedniej płaskości wymaga inteligentnego projektu i jasnej komunikacji.

Ustawianie praktycznych wymagań dotyczących płaskości

Płaskość powinna odpowiadać przeznaczeniu części. Ścisłe tolerancje mogą być konieczne, aby zapobiec wyciekom na powierzchni uszczelniającej, ale luźniejsza tolerancja może nadal działać dobrze na płycie montażowej. Wybór bardziej rygorystycznej tolerancji niż jest to konieczne może podnieść koszty bez poprawy wydajności.

Wyraźne informowanie o płaskości na rysunkach

Rysunki powinny wyraźnie i spójnie pokazywać płaskość. Umieść ramkę kontrolną elementu w pobliżu odpowiedniej powierzchni lub wymiaru i upewnij się, że wartość tolerancji jest łatwa do odczytania. Unikaj niejasnych notatek lub niejasnych symboli, które mogą zostać błędnie zinterpretowane.

Współpraca z producentami

Dobre wyniki zależą od silnej komunikacji z producentami. Inżynierowie powinni omówić wybór tolerancji z mechanikami na wczesnym etapie procesu projektowania. Gwarantuje to, że wybrana płaskość może zostać osiągnięta przy użyciu dostępnych narzędzi i metod. Współpraca może również przynieść oszczędności, takie jak niewielkie zmiany tolerancji lub wykończenia powierzchni.

Wnioski

Płaskość w GD&T określa jasne zasady dotyczące równości powierzchni. Pomaga to w dopasowaniu części, zmniejsza naprężenia w zespołach i poprawia niezawodność produktu. Dzięki prawidłowemu zastosowaniu płaskości inżynierowie mogą uniknąć kosztownych przeróbek, zaoszczędzić czas w produkcji i zapewnić lepszą wydajność w wielu branżach.

Potrzebujesz wysokiej jakości części ze ścisłą kontrolą płaskości? Skontaktuj się z nami już dziś aby omówić swój projekt i uzyskać szybkie, niezawodne rozwiązanie dostosowane do Twoich potrzeb.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.