W branży produkcyjnej czas jest równie ważny jak jakość. Opóźnienia mogą spowolnić wprowadzanie produktów na rynek, podnieść koszty i zwiększyć presję na zespoły. Inżynierowie, projektanci i kierownicy ds. zakupów nieustannie poszukują sposobów na przyspieszenie produkcji bez uszczerbku dla jakości.

Szybka produkcja blach pomaga rozwiązać ten problem. Pozwala ona szybko przejść od projektu do gotowych części. Dzięki przemyślanemu planowaniu, nowoczesnym maszynom i wydajnym przepływom pracy, producenci mogą skrócić czas realizacji przy jednoczesnym zachowaniu dokładności i niezawodności.

Zrozumienie, jak działają te procesy, ułatwia zarządzanie projektami i efektywne zarządzanie nimi. Niezależnie od tego, czy potrzebujesz prototypów, czy kompletnych serii produkcyjnych, zrozumienie, co wpływa na szybkość, pomaga skuteczniej planować, unikać opóźnień i otrzymywać części na czas.

Kluczowe procesy umożliwiające szybką produkcję

Szybkość produkcji blach zależy od tego, jak dobrze zarządzany jest każdy proces. Każdy etap, od cięcia po gięcie i formowanie, wpływa na szybkość i wydajność produkcji części.

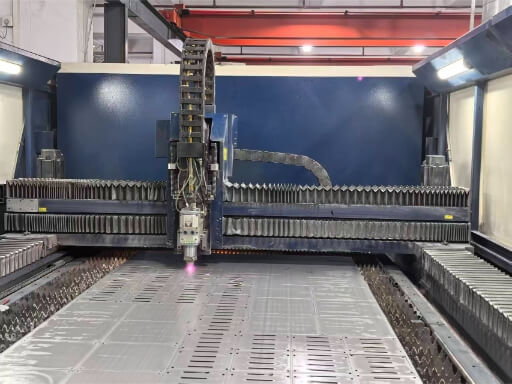

Cięcie laserowe zapewniające wysoką precyzję

Cięcie laserowe to jedna z najszybszych i najbardziej precyzyjnych metod cięcia blachy. Lasery światłowodowe o dużej mocy mogą przecinać materiały takie jak stal nierdzewna, aluminium i stal miękka w zaledwie kilka sekund. Laser podąża zaprogramowaną ścieżką, więc przełączanie między projektami nie zajmuje prawie żadnego czasu.

Sterowane numerycznie systemy laserowe dodatkowo przyspieszają ten proces. Odczytują one bezpośrednio cyfrowe pliki projektowe, eliminując potrzebę ręcznej konfiguracji lub zmiany narzędzi. Inżynierowie mogą rozpocząć cięcie, gdy tylko projekt jest gotowy. Oprogramowanie do nestingu układa również części tak, aby efektywnie wykorzystać materiał, co pomaga zmniejszyć ilość odpadów.

Cięcie laserowe zapewnia czyste i gładkie krawędzie, dzięki czemu części wymagają niewielkiej obróbki lub nie wymagają jej wcale. Można od razu przejść do gięcia lub spawania, oszczędzając godziny czasu produkcji. Nawet w przypadku złożonych kształtów lub szczegółowych wzorów cięcie laserowe pozostaje dokładne przy dużych prędkościach.

Zautomatyzowane systemy gięcia i wykrawania CNC

Po wycięciu arkuszy należy nadać im odpowiedni kształt. Zautomatyzowane gięcie CNC I systemy wykrawania umożliwiają szybkie i spójne wykonanie tego kroku. Prasy krawędziowe CNC mogą przechowywać programy i automatycznie dostosowywać kąty gięcia. Operator ładuje arkusz, a maszyna za każdym razem obraca go pod dokładnie takim kątem.

Automatyzacja pomaga wyeliminować typowe błędy ludzkie. Czujniki śledzą nacisk i kąty, aby zapewnić dokładność. Niektóre zaawansowane systemy wykorzystują nawet ramiona robotów do przenoszenia arkuszy, redukując ręczną obsługę i zwiększając prędkość.

Systemy wykrawania CNC działają podobnie. Prasa rewolwerowa może pomieścić wiele narzędzi na jednej maszynie. Może wykrawać otwory, tworzyć nacięcia i wytwarzać wytłoczone elementy w jednej konfiguracji. Takie kompleksowe podejście skraca czas poświęcany na przenoszenie części między maszynami.

Szybka wymiana narzędzi i modułowa konfiguracja dla elastycznej produkcji

W tradycyjnej produkcji zmiana narzędzi lub ustawianie maszyn często powoduje opóźnienia. Systemy szybkiej wymiany narzędzi rozwiązują ten problem. Pozwalają one operatorom na zmianę matryc, stempli i narzędzi formujących w ciągu kilku minut. Jest to szczególnie pomocne, gdy trzeba szybko wykonać różne części.

Modułowe konfiguracje sprawiają, że produkcja jest jeszcze bardziej elastyczna. Maszyny mogą być rekonfigurowane do obsługi nowych materiałów lub projektów bez konieczności całkowitego remontu. Uchwyty i zaciski są łatwe w ustawieniu, co skraca czas konfiguracji i poprawia spójność.

Funkcje te są szczególnie cenne w przypadku prototypów lub małych partii. Umożliwiają one producentom szybkie przełączanie się między projektami przy zachowaniu wysokiej precyzji. Ta elastyczność pomaga zespołom szybko reagować na zmiany projektowe i dostarczać gotowe części zgodnie z harmonogramem.

Jak zoptymalizować czas realizacji od projektu do dostawy?

Skrócenie czasu realizacji to nie tylko szybsza praca - to mądrzejsza praca na każdym etapie. Poprawa przebiegu każdego etapu pomaga utrzymać projekty zgodnie z harmonogramem i w ramach budżetu.

Usprawnienie plików projektowych i przeglądu technicznego

Szybki proces produkcji rozpoczyna się od jasnych i dokładnych plików projektowych. Inżynierowie wykorzystują modele 3D CAD do weryfikacji wymiarów, tolerancji i promieni gięcia przed rozpoczęciem produkcji. Gdy pliki są prawidłowo sformatowane, można je przesłać bezpośrednio do maszyn CNC lub wycinarek laserowych bez konieczności dodatkowej konfiguracji.

Źle przygotowane pliki często powodują opóźnienia. Żądania poprawek lub wyjaśnień mogą spowolnić cały proces. Aby tego uniknąć, zespoły przeprowadzają Projektowanie pod kątem produktywności (DFM) przeglądy w celu zapewnienia, że części są kompatybilne ze sprzętem i oprzyrządowaniem fabryki. Dzięki temu projekty mogą być wykonywane wydajnie przy użyciu standardowych procesów.

Dobra komunikacja między projektantami i inżynierami oszczędza również czas. Bezpośrednie dyskusje pomagają od razu rozwiązywać drobne szczegóły - takie jak rozmiary otworów, naddatki na zginanie lub grubość materiału. Taka praca zespołowa ogranicza liczbę e-maili wysyłanych w obie strony i przyspiesza przejście od projektu do produkcji.

Efektywny dobór materiałów i zarządzanie zapasami

Wybór materiału i jego dostępność w znacznym stopniu wpływają na czas realizacji. Jeśli potrzebne metale są już w magazynie, produkcja może rozpocząć się natychmiast po zatwierdzeniu projektu. Sklepy, które przechowują popularne materiały - takie jak aluminium, stal nierdzewna i stal walcowana na zimno - mogą realizować zamówienia znacznie szybciej.

Wybór standardowych materiałów również jest pomocny. Korzystanie z typowych grubości arkuszy eliminuje konieczność oczekiwania na specjalne lub trudne do znalezienia materiały. Inżynierowie powinni znaleźć równowagę między wydajnością części a dostępnością materiałów, aby zapobiec niepotrzebnym opóźnieniom i zapewnić optymalną produkcję.

Innowacyjne systemy inwentaryzacji śledzą zużycie materiałów i automatycznie zmieniają ich kolejność. Dzięki temu popularne metale są zawsze dostępne. Dzięki tej konfiguracji produkcja może przejść od razu od planowania do cięcia bez konieczności oczekiwania na dostawy.

Produkcja równoległa i inteligentne planowanie

Szybka produkcja często wykorzystuje produkcję równoległą zamiast ścisłej sekwencji krok po kroku. Cięcie, gięcie i wykańczanie mogą występować jednocześnie, aby zmaksymalizować wykorzystanie maszyn i siły roboczej. Zapewnia to płynny ruch części i zapobiega powstawaniu wąskich gardeł produkcyjnych.

Inteligentne oprogramowanie do planowania pomaga zarządzać tym procesem. Monitoruje ono obciążenie pracą, dostępność maszyn i terminy dostaw w czasie rzeczywistym. Przypisując zadania do najlepszych zasobów, zapobiega przestojom i utrzymuje zrównoważony przepływ pracy.

Produkcja równoległa jest korzystna w przypadku zespołów składających się z wielu części. Gdy ramy czasowe dla każdej części są wyrównane, producenci mogą szybciej i bardziej niezawodnie ukończyć i dostarczyć pełne zespoły.

Typowe czasy realizacji dla typowych procesów obróbki blachy

Czasy realizacji mogą się różnić w zależności od procesu, złożoności części, ilości i potrzeb wykończeniowych. Zrozumienie średnich ram czasowych pomaga lepiej planować projekty i jasno komunikować się z dostawcami.

Zamówienia standardowe a przyspieszone: Czego się spodziewać

W przypadku standardowych zamówień produkcja trwa zwykle od 7 do 15 dni roboczych. Obejmuje to każdy etap - przegląd projektu, cięcie, formowanie, spawanie, wykańczanie i kontrolę. Bardziej złożone zespoły lub duże serie produkcyjne mogą wymagać dłuższego czasu przetwarzania, zwłaszcza gdy w grę wchodzi wielokrotna obróbka powierzchni.

Zamówienia w trybie pilnym dotyczą sytuacji, gdy części są potrzebne szybko. Wiele zakładów produkcyjnych oferuje usługi ekspresowe, które dostarczają prototypy w ciągu zaledwie 2 do 5 dni. W przypadku małych serii produkcyjnych harmonogram można często skrócić do około tygodnia, ustalając priorytety materiałów i czasu pracy maszyn.

Przygotowanie jest kluczem do szybkiej realizacji zleceń. Czyste i dokładne pliki projektowe, wczesne potwierdzenie materiałów i szybkie odpowiedzi na pytania inżynierów pomagają przesunąć zadanie na początek kolejki. Gdy wszystko jest gotowe, produkcja może rozpocząć się niemal natychmiast.

Czynniki wpływające na czas realizacji

Na czas potrzebny do ukończenia i dostarczenia części wpływa kilka czynników. Najczęstsze z nich to złożoność projektu, dostępność materiałów, wydajność sprzętu i procesy wykończeniowe.

Złożone projekty wymagają więcej czasu na konfigurację i kontrolę. Części o wąskich tolerancjach, wielu zagięciach lub spawach wymagają dodatkowej uwagi. Obróbka powierzchni, taka jak malowanie proszkowe lub anodowanie, również wydłuża czas, ponieważ każdy etap musi być wykonywany sekwencyjnie.

Dostępność materiałów może przyspieszyć lub spowolnić realizację projektu. Standardowe materiały są zazwyczaj gotowe do użycia, ale specjalne stopy lub niestandardowe grubości mogą wymagać dodatkowego czasu na zaopatrzenie. Wczesne dzielenie się szczegółami dotyczącymi materiałów pomaga uniknąć późniejszego oczekiwania.

Wydajność maszyn również ma znaczenie. Jeśli maszyny są zajęte, produkcja może poczekać, chyba że projekt jest oznaczony jako pilny. Nowoczesne oprogramowanie do planowania pomaga zrównoważyć obciążenie pracą i zapobiegać powstawaniu wąskich gardeł.

Jak Shengen dostarcza szybkie i niezawodne części blaszane?

Każdy etap - od wyceny do dostawy - ma na celu zminimalizowanie czasu oczekiwania i utrzymanie stałej produkcji. Dzięki zaawansowanym maszynom, wykwalifikowanym inżynierom i usprawnionemu przepływowi pracy, Shengen zapewnia, że każdy projekt przebiega sprawnie od koncepcji do ukończenia.

Własny sprzęt i zautomatyzowane linie produkcyjne

Posiadanie pełnej gamy własnych maszyn daje Shengen pełną kontrolę nad produkcją. Warsztat obejmuje wycinarki laserowe, giętarki CNC, prasy tłoczące i stacje spawalnicze - wszystko pod jednym dachem. Taka konfiguracja eliminuje opóźnienia spowodowane outsourcingiem lub przenoszeniem części między dostawcami.

Automatyzacja jest kluczem do utrzymania prędkości. Wycinarki laserowe i prasy krawędziowe CNC są zaprogramowane do obsługi różnych zadań przy niewielkim czasie konfiguracji. Programy wymiany narzędzi i gięcia są wstępnie załadowane, umożliwiając operatorom przełączanie się między zadaniami w ciągu kilku minut. Ta elastyczność umożliwia szybką realizację zarówno prototypów, jak i dużych zamówień, przy jednoczesnym zachowaniu wysokiej precyzji.

Zautomatyzowane oprogramowanie do planowania łączy każdy etap procesu produkcyjnego. Koordynuje maszyny, materiały i operatorów w czasie rzeczywistym. Po zakończeniu cięcia natychmiast rozpoczyna się gięcie lub spawanie. Ten płynny przepływ utrzymuje linię produkcyjną w ruchu bez zbędnych przerw.

Doświadczeni inżynierowie i system szybkiej wyceny

Za każdą szybką dostawą stoi wykwalifikowany zespół inżynierów. Inżynierowie Shengen mają duże doświadczenie w projektowaniu i produkcji blach. Przeglądają rysunki, potwierdzają możliwość produkcji i sugerują zmiany, które oszczędzają zarówno czas, jak i koszty. Takie wczesne informacje zwrotne zapobiegają błędom projektowym i zmniejszają opóźnienia na późniejszym etapie produkcji.

Proces wyceny również został stworzony z myślą o szybkości. Gdy klient przesyła plik CAD lub rysunek, inżynierowie używają zautomatyzowanych narzędzi do obliczania zużycia materiału, czasu cięcia i całkowitego kosztu. Umożliwia to dostarczanie dokładnych wycen w ciągu godzin, a nie dni.

Szybka wycena umożliwia klientom szybkie i skuteczne podejmowanie świadomych decyzji. Po zatwierdzeniu oferty te same dane są bezpośrednio wprowadzane do planowania produkcji - eliminując potrzebę ponownego wprowadzania danych lub ręcznej konfiguracji. To cyfrowe połączenie między wyceną a produkcją zapewnia, że produkcja może rozpocząć się niemal natychmiast.

Sprawdzony przepływ pracy od prototypu do produkcji masowej

Przepływ pracy Schengen opiera się na spójności i powtarzalności. Zaczyna się od produkcji prototypów, gdzie testowana jest forma, dopasowanie i funkcjonalność. Po zatwierdzeniu, wszystkie parametry są zapisywane cyfrowo, zapewniając, że części produkcyjne dokładnie odpowiadają prototypowi.

W przypadku produkcji na dużą skalę, znormalizowane konfiguracje i modułowe oprzyrządowanie pozwalają zespołowi na szybkie skalowanie produkcji. Ustawienia maszyn, programy gięcia i sekwencje spawania są konsekwentnie wykorzystywane ponownie dla każdej partii, zapewniając ten sam wysoki poziom jakości wszystkich części.

Kontrola jakości odbywa się na każdym etapie - nie tylko na końcu. Inżynierowie sprawdzają wymiary, wyrównanie i wykończenie powierzchni podczas produkcji. Ta ciągła kontrola zapobiega błędom, ogranicza liczbę przeróbek i zapewnia wydajność całego procesu od początku do końca.

Równoważenie prędkości z innymi krytycznymi czynnikami

Szybka produkcja blach to nie tylko szybkie wykańczanie części. Rzeczywista wydajność wynika ze zrównoważenia szybkości, jakości i kosztów poprzez przemyślane planowanie i silne wsparcie techniczne na każdym etapie.

Zapewnienie kontroli jakości przy dużej prędkości

Gdy produkcja przebiega w szybkim tempie, utrzymanie stałej jakości może być wyzwaniem. Drobne błędy mogą się szybko rozprzestrzeniać, jeśli proces nie jest uważnie obserwowany. Właśnie dlatego ścisła kontrola jakości ma zasadnicze znaczenie w szybkiej produkcji.

Inżynierowie wykorzystują cyfrowe narzędzia kontrolne i zautomatyzowane systemy pomiarowe, aby szybko identyfikować problemy. Kontrola inline - przeprowadzana podczas cięcia, gięcia i spawania - zapewnia, że każda część spełnia normy wymiarowe i tolerancji przed przejściem do następnego etapu. Ta informacja zwrotna w czasie rzeczywistym zapobiega powstawaniu wad, zmniejsza ilość odpadów i pozwala uniknąć opóźnień na późniejszych etapach procesu produkcyjnego.

Standaryzowane programy pomagają również zachować dokładność. Maszyny wykorzystują zaprogramowane ustawienia dla powtarzalnych zadań, zapewniając stałą wydajność nawet przy dużych prędkościach. Operatorzy weryfikują kalibrację przed każdym uruchomieniem, a zespoły ds. jakości przeprowadzają regularne kontrole, aby upewnić się, że wyniki mieszczą się w specyfikacji.

Komunikacja jest równie ważna jak sprzęt. Inżynierowie, operatorzy i pracownicy działu jakości współpracują ze sobą, aby identyfikować i rozwiązywać problemy, zanim wpłyną one na produkcję. Ta praca zespołowa zapewnia, że szybkość i precyzja zawsze idą w parze.

Rozważania dotyczące kosztów usług przyspieszonych

Szybka dostawa często wiąże się z dodatkowymi kosztami. Pilne zamówienia mogą wymagać priorytetowego planowania, pracy w nadgodzinach lub dedykowanego czasu maszynowego. Kroki te zwiększają koszty produkcji, ale często są tego warte, aby dotrzymać napiętych terminów lub uniknąć utraty możliwości biznesowych.

Aby skutecznie zarządzać kosztami, kluczowe jest planowanie. Klienci, którzy dostarczają prognozy lub składają zamówienia partiami, często mogą uzyskać lepsze ceny przy zachowaniu krótkich czasów realizacji. Elastyczne planowanie pomaga zrównoważyć obciążenie pracą, zmniejszając potrzebę nadgodzin lub nagłych zmian konfiguracji.

Wybór materiału również wpływa na koszty. Wybór metali, które są już dostępne w magazynie i wykorzystanie standardowych rozmiarów arkuszy pomaga uniknąć opóźnień w zaopatrzeniu i dodatkowych opłat. Inżynierowie mogą zasugerować odpowiednie alternatywy, które spełniają wymagania dotyczące wytrzymałości i wykończenia, a jednocześnie są szybsze i tańsze w produkcji.

Szybsze uzyskiwanie części dzięki Shengen

Szybka produkcja blach zaczyna się na długo przed pierwszym cięciem - zaczyna się od tego, jak dobrze przygotowany jest projekt. Gdy rysunki, materiały i specyfikacje są jasne od samego początku, proces wyceny i produkcji przebiega znacznie szybciej. Celem Shengen jest pomoc klientom w oszczędzaniu czasu na każdym etapie, od złożenia projektu do ostatecznej dostawy.

Im bardziej kompletne i dokładne są pliki projektowe, tym szybciej inżynierowie mogą przygotować wycenę. Przesyłanie plików 3D CAD w formatach takich jak STEP, IGES lub DXF umożliwia zautomatyzowanym narzędziom natychmiastowe odczytanie geometrii części. Pamiętaj, aby uwzględnić szczegóły, takie jak rodzaj materiału, wykończenie powierzchni i ilość, aby inżynierowie mogli prawidłowo obliczyć cenę i czas realizacji.

Pomocne jest również dodanie krótkiej notatki na temat funkcji części lub krytycznych wymiarów. Umożliwia to inżynierom wczesne zidentyfikowanie potencjalnych wyzwań produkcyjnych, takich jak ciasne zagięcia lub nietypowe wzory otworów. Jeśli znasz już preferowany zakres tolerancji, dołącz go również - skraca to czas przeglądu i zapobiega niepotrzebnym późniejszym zmianom.

Potrzebujesz szybko części? Prześlij swoje rysunki i wymagania już dziś aby uzyskać szybką wycenę od zespołu inżynierów Shengen. Nasi eksperci sprawdzą Twój projekt, potwierdzą możliwość produkcji i prześlą szczegółowy kosztorys w ciągu kilku godzin - dzięki czemu Twój projekt może bezzwłocznie przejść do produkcji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.