Decydujesz się na galwanizację lub anodowanie w swoim następnym projekcie? Obie metody ulepszają powierzchnie metalowe, ale działają inaczej i służą innym celom. Przeanalizujmy je, abyś mógł wybrać najlepszą opcję dla swoich potrzeb.

Galwanizacja polega na nakładaniu cienkiej warstwy metalu na powierzchnię przy użyciu energii elektrycznej. Poprawia to wygląd, zapobiega korozji i zwiększa odporność na zużycie. Z drugiej strony, anodowanie tworzy ochronną warstwę tlenku na metalach takich jak aluminium. Zwiększa to trwałość i umożliwia barwienie na różne kolory. Każda metoda ma swoje mocne strony, w zależności od celów projektu.

Przyjrzyjmy się, jak działają te procesy, jakie są ich zalety i gdzie najlepiej pasują. Pod koniec będziesz wiedział, który z nich pasuje do Twojego projektu.

Galwanizacja: Definicja i proces

Galwanizacja polega na nakładaniu cienkiej metalowej powłoki na powierzchnię metalu nieszlachetnego. Proces ten sprawia, że części są mocniejsze, trwalsze i odporne na korozję.

Czym jest galwanizacja?

Galwanizacja to proces elektrochemiczny, w którym cienka warstwa metalu jest osadzana na powierzchni obiektu. Odbywa się to przy użyciu prądu elektrycznego, który powoduje, że jony metalu w roztworze wiążą się z powierzchnią podłoża, zazwyczaj metalu. Metoda ta jest stosowana w celu poprawy wyglądu, trwałości i odporności na korozję materiału bazowego.

Cel galwanizacji

Galwanizacja służy kilku celom. Może sprawić, że powierzchnia będzie bardziej odporna na korozję, poprawić jej wygląd lub przewodność elektryczną. Służy również do odbudowy zużytych części lub przygotowania powierzchni do dalszej obróbki.

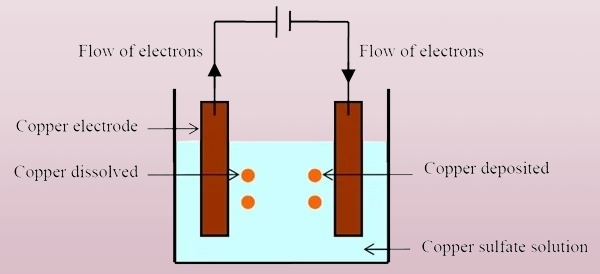

Jak działa galwanizacja?

Galwanizacja wykorzystuje prąd elektryczny do przenoszenia jonów metalu z roztworu na powierzchnię. Powlekany obiekt działa jak katoda, podczas gdy metal powlekający służy jako anoda. Gdy płynie prąd, jony metalu wiążą się z powierzchnią obiektu.

Proces galwanizacji krok po kroku

- Czyszczenie: Obiekt jest czyszczony w celu usunięcia brudu, tłuszczu lub tlenków. Zapewnia to prawidłowe przyleganie powłoki.

- Przygotowanie: Obiekt jest płukany i czasami poddawany działaniu chemikaliów w celu poprawy jakości galwanizacji.

- Poszycie: Obiekt jest zanurzony w roztworze zawierającym jony metalu. Stosowany jest prąd elektryczny, powodujący wiązanie jonów z powierzchnią.

- Płukanie i suszenie: Powlekany obiekt jest płukany w celu usunięcia nadmiaru roztworu, a następnie suszony.

Rodzaje technik galwanicznych

Do powlekania stosowane są różne metale, w zależności od pożądanego rezultatu. Oto kilka popularnych rodzajów:

Chromowanie

Chrom lub chromowanie zapewnia błyszczące, trwałe i odporne na korozję wykończenie. Jest często używany do celów dekoracyjnych, takich jak części samochodowe lub armatura łazienkowa.

Miedziowanie

Powlekanie miedzią poprawia przewodność elektryczną i jest często stosowane jako warstwa bazowa dla innych procesów powlekania. Jest powszechnie stosowana w elektronice i płytkach drukowanych.

Pozłacane

Pozłacanie zapewnia luksusowe wykończenie i doskonałą odporność na korozję. Jest stosowane w biżuterii, elektronice i wysokiej klasy złączach.

Niklowanie

Niklowanie jest jedną z najczęściej stosowanych technik galwanicznych. Zwiększa odporność na korozję i zapewnia gładką, błyszczącą powierzchnię. Jest powszechnie stosowana w motoryzacji i przemyśle.

Anodowanie: Definicja i proces

Anodowanie zmienia powierzchnię metalu w trwałą warstwę tlenku, pomagając mu oprzeć się korozji i zużyciu.

Co to jest anodowanie?

Anodowanie to proces elektrochemiczny, który wzmacnia naturalną warstwę tlenku na powierzchni metali, zwłaszcza aluminium. Proces ten pogrubia warstwę tlenku, czyniąc ją bardziej trwałą, odporną na korozję i estetyczną.

W przeciwieństwie do galwanizacji, anodowanie nie dodaje metalowej powłoki, ale buduje naturalną warstwę tlenku już na materiale.

Cel anodowania

Anodowanie poprawia właściwości powierzchni metalu. Zwiększa trwałość, poprawia odporność na korozję i pozwala na dostosowanie koloru.

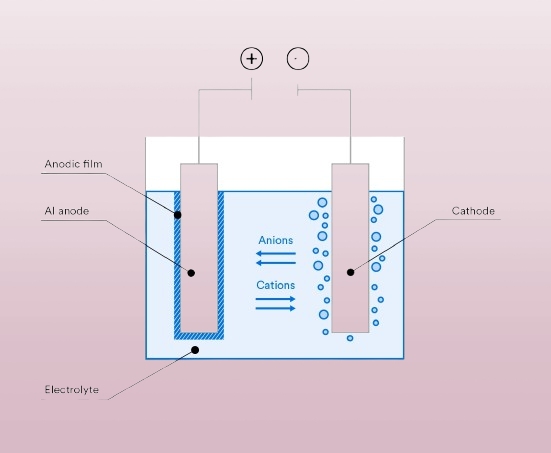

Wyjaśnienie procesu anodowania

Anodowanie wykorzystuje kąpiel kwasową i elektryczność do utworzenia warstwy tlenku. Metalowa część staje się anodą (dodatnią), podczas gdy płytka katody uzupełnia obwód. Proces ten kontroluje grubość i właściwości warstwy tlenku.

Proces anodowania krok po kroku

- Czyszczenie: Metal jest czyszczony w celu usunięcia brudu, smaru lub innych zanieczyszczeń.

- Obróbka wstępna: Metal może zostać wytrawiony lub rozjaśniony w celu przygotowania powierzchni.

- Anodowanie: Metal jest zanurzany w kwaśnej kąpieli elektrolitowej i przykładany jest prąd elektryczny, tworząc warstwę tlenku.

- Barwienie (opcjonalnie): Porowata warstwa tlenku może absorbować barwniki w celu dodania koloru.

- Opieczętowanie: Powierzchnia jest uszczelniona, aby zablokować barwnik i poprawić odporność na korozję.

Rodzaje procesu anodowania

Anodowanie działa najlepiej na metalach takich jak aluminium, tytan i magnez. Metale te naturalnie tworzą warstwy tlenku, dzięki czemu idealnie nadają się do tego procesu.

Anodowanie kwasem chromowym

Metoda ta wykorzystuje kwas chromowy do tworzenia cienkiej, odpornej na korozję warstwy. Jest ona często stosowana w przemyśle lotniczym, gdzie waga i trwałość mają kluczowe znaczenie.

Anodowanie kwasem siarkowym

Najpopularniejszą metodą jest anodowanie kwasem siarkowym. Metoda ta wytwarza grubszą warstwę tlenku, dzięki czemu nadaje się do zastosowań dekoracyjnych i przemysłowych.

Twarda powłoka lub twarde anodowanie

Twarde anodowanie Tworzy niezwykle trwałą i odporną na zużycie powierzchnię. Tworzy najgrubszą i najtwardszą powłokę. Jest używana w zastosowaniach narażonych na duże obciążenia, takich jak sprzęt wojskowy lub maszyny przemysłowe.

Kluczowe różnice między galwanizacją a anodowaniem

Te dwa procesy przynoszą różne rezultaty dzięki odmiennym metodom. Oto, co je odróżnia.

Różnice strukturalne i chemiczne

Galwanizacja dodaje warstwę innego metalu na powierzchnię za pomocą elektryczności. Z drugiej strony, anodowanie pogrubia naturalną warstwę tlenku samego metalu. Galwanizacja zmienia skład powierzchni, podczas gdy anodowanie modyfikuje istniejący materiał.

Trwałość i odporność na korozję

Anodowanie tworzy twardszą, bardziej odporną na zużycie powierzchnię w porównaniu do galwanizacji. Warstwa tlenku utworzona podczas anodowania jest wysoce odporna na korozję. Galwanizacja może również poprawić odporność na korozję, ale zależy to od rodzaju metalu użytego do galwanizacji.

Wpływ estetyczny

Galwanizacja zapewnia metaliczne wykończeniektóre mogą być błyszczące lub matowe, w zależności od użytego metalu. Anodowanie pozwala na barwienie na kolor, oferując szerszy zakres opcji estetycznych. Galwanizacja pozwala jednak uzyskać bardziej odblaskowe, lustrzane wykończenie.

Różnice w grubości i teksturze powierzchni

Galwanizacja zazwyczaj skutkuje cieńszą powłoką, często mierzoną w mikronach. Anodowanie tworzy grubszą warstwę tlenku, którą można dostosować w zależności od zastosowania. Tekstura powierzchni po anodowaniu jest zwykle bardziej porowata, podczas gdy galwanizacja zapewnia gładsze wykończenie.

Zalety galwanizacji i anodowania

Oba procesy oferują określone korzyści dla części metalowych. Oto, co każda z metod robi najlepiej.

Zalety galwanizacji

Zwiększona przewodność i przyczepność

Galwanizacja może poprawić przewodność elektryczną części poprzez nałożenie cienkiej warstwy metalu. Jest to szczególnie przydatne w przypadku komponentów takich jak płytki drukowane, które wymagają wysokiej wydajności.

Warstwy galwaniczne dobrze wiążą się z materiałem bazowym, zapewniając, że powłoka pozostaje na miejscu nawet pod wpływem naprężeń.

Efektywność kosztowa

Ponieważ powłoka jest cienka, zużywa mniej materiału. Galwanizacja jest bardziej przystępna cenowo niż inne metody obróbki powierzchni w przypadku projektów, w których wymagany jest wygląd lub niewielka warstwa.

Wszechstronność w wykańczaniu metali

Galwanizacja oferuje dużą wszechstronność. Może być stosowana z różnymi metalami, takimi jak złoto, chrom, nikiel i miedź. Dzięki temu nadaje się do wielu zastosowań, od dekoracyjnych wykończeń po zwiększanie trwałości części.

Zalety anodowania

Zwiększona trwałość i odporność na zarysowania

Anodowane powierzchnie są znacznie twardsze niż metale nie poddane obróbce. Dzięki temu są bardziej odporne na zarysowania i zużycie.

Korzyści estetyczne (kolorystyka i wygląd)

Anodowanie zapewnia również korzyści estetyczne. Proces ten działa szczególnie dobrze w przypadku aluminium. Warstwa tlenku jest porowata, dzięki czemu może wchłaniać barwniki. Oznacza to, że anodowane powierzchnie mogą być barwione na żywe, trwałe odcienie.

Wpływ na środowisko i zrównoważony rozwój

Anodowanie jest uważane za bardziej ekologiczne niż galwanizacja. Nie wymaga stosowania niebezpiecznych chemikaliów, takich jak te stosowane w galwanizacji, a anodowane aluminium w pełni nadaje się do recyklingu, co czyni je bardziej zrównoważoną opcją.

Porównanie zastosowań galwanizacji i anodowania

Oba procesy służą konkretnym branżom i mają swoje unikalne zalety. Przyjrzyjmy się, gdzie każdy z nich sprawdza się najlepiej.

Zastosowania galwaniczne w elektronice i motoryzacji

Przemysł elektroniczny wykorzystuje:

- Pozłacanie złączy

- Powlekanie miedzią płytek drukowanych

- Srebrzenie części o wysokiej częstotliwości

- Niklowanie dla ekranowania EMI

Potrzeby sektora motoryzacyjnego:

- Chromowanie elementów wykończenia

- Cynkowanie elementów złącznych

- Niklowanie części silnika

- Powłoka miedziana pod innymi wykończeniami

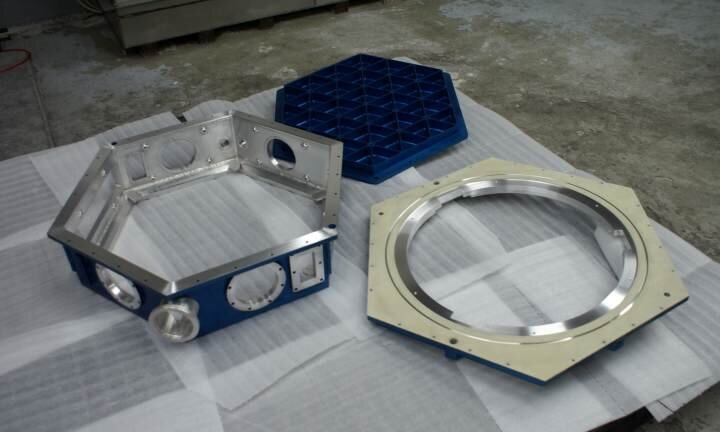

Anodowanie w projektach lotniczych i architektonicznych

Części lotnicze wykorzystują anodowanie:

- Panele nadwozia samolotu

- Elementy skrzydeł

- Wyposażenie wewnętrzne

- Elementy złączne i wsporniki

Zastosowania architektoniczne obejmują:

- Ramy okna

- Klamki drzwi

- Poręcze

- Panele budowlane

Która metoda jest lepsza dla konkretnych zastosowań?

Każda metoda sprawdza się najlepiej w określonych zastosowaniach. Wybór odpowiedniej z nich pozwala zaoszczędzić czas i pieniądze.

Kiedy wybrać galwanizację

Galwanizacja to dobry wybór, gdy potrzebna jest metalowa powłoka zapewniająca lepszą przewodność, odporność na korozję lub ochronę przed zużyciem. Jest to idealne rozwiązanie dla części, które wymagają cienkiej, gładkiej i błyszczącej powierzchni.

Komponenty elektroniczne, takie jak złącza i przełączniki, elementy wykończenia samochodowego i biżuteria są powszechnymi zastosowaniami. Galwanizacja jest również idealna do powlekania części określonym metalem.

Kiedy wybrać anodowanie

Anodowanie poprawia twardość, odporność na korozję i wygląd powierzchni. Jest to szczególnie skuteczne w przypadku części aluminiowych narażonych na trudne warunki lub intensywne użytkowanie.

Branże takie jak lotnictwo i architektura często wykorzystują anodowanie do komponentów, które wymagają dodatkowej trwałości i wypolerowanego wyglądu. Proces ten tworzy twardą warstwę tlenku, która jest odporna na zarysowania.

Podobieństwa między galwanizacją a anodowaniem

Zarówno galwanizacja, jak i anodowanie to procesy elektrochemiczne, które poprawiają wydajność i wygląd metali. Pomagają one zwiększyć trwałość i odporność na korozję części, dzięki czemu nadają się one do użytku w trudnych warunkach.

Obie metody wykorzystują energię elektryczną do stworzenia warstwy ochronnej na powierzchni metalu. Podczas gdy galwanizacja dodaje metaliczną powłokę, anodowanie tworzy naturalną warstwę tlenku.

Wnioski

Galwanizacja i anodowanie są popularnymi metodami obróbki powierzchni, ale służą różnym celom. Galwanizacja dodaje metaliczną powłokę do powierzchni, poprawiając przewodność, odporność na korozję i wygląd. Anodowanie pogrubia naturalną warstwę tlenku na metalach takich jak aluminium, czyniąc je bardziej trwałymi, odpornymi na zarysowania i korozję.

Potrzebujesz pomocy w podjęciu decyzji, która metoda jest odpowiednia dla Twojego projektu? Skontaktuj się z nami, aby uzyskać fachową poradę i bezpłatną wycenę dostosowaną do Twoich potrzeb! Jesteśmy tutaj, aby pomóc Ci dokonać najlepszego wyboru dla Twoich potrzeb produkcyjnych. Skontaktuj się z nami już dziś!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.