Nieefektywność często może być plagą procesów montażu elektrycznego. Od pozyskania komponentów po montaż końcowy – istnieje wiele etapów, na których mogą wkraść się opóźnienia i błędy. Te nieefektywności prowadzą do wzrostu kosztów, wydłużenia czasu produkcji i potencjalnych problemów z jakością produktu.

Aby zwiększyć wydajność montażu elektrycznego, musimy usprawnić nasze procesy, zastosować automatyzację tam, gdzie to możliwe, oraz zapewnić odpowiednie szkolenia i przydział zasobów. Możemy znacznie skrócić czas i koszty produkcji, koncentrując się na tych krytycznych obszarach.

Czytaj dalej, w dalszym ciągu szczegółowo opisując skuteczne strategie poprawy wydajności procesu montażu elektrycznego.

Zrozumienie procesów montażu elektrycznego

Definicja i zakres

Procesy montażu elektrycznego obejmują łączenie różnych komponentów elektrycznych w celu stworzenia funkcjonalnych urządzeń elektronicznych. Procesy te obejmują różne czynności, od prostych zadań związanych z okablowaniem po złożony montaż płytek drukowanych.

Kluczowe komponenty i materiały

W montażu elektrycznym kluczową rolę odgrywa kilka kluczowych komponentów i materiałów. Obejmują one:

- Płytki drukowane (PCB): Na płytkach PCB, stanowiących szkielet większości urządzeń elektronicznych, znajdują się obwody i komponenty zapewniające funkcjonalność.

- Przewody i kable: Niezbędny do łączenia różnych komponentów i zapewnienia prawidłowego przepływu sygnałów elektrycznych.

- Złącza i zaciski: Łączą one przewody i łączą różne części montażowe.

- Rezystory, kondensatory i cewki indukcyjne: Podstawowe elementy sterujące prądami i sygnałami elektrycznymi.

- Układy scalone (IC): Złożone urządzenia półprzewodnikowe spełniające różne funkcje w układach elektronicznych.

- Przełączniki i przekaźniki: Umożliwiają kontrolę i dystrybucję energii elektrycznej.

- Obudowy i elementy montażowe: Zapewnij fizyczną ochronę i wsparcie dla zmontowanych komponentów.

Wspólne techniki i metody

W procesach montażu elektrycznego powszechnie stosuje się kilka technik i metod, aby zapewnić dokładność i wydajność:

- Lutowanie: Proces łączenia elementów elektrycznych za pomocą materiału wypełniającego (lutu) w celu stworzenia niezawodnego połączenia elektrycznego.

- Zaciskanie: Polega na dociśnięciu metalowego złącza do przewodu w celu ustanowienia bezpiecznego połączenia.

- Wiązki przewodów: Łączenie i organizowanie przewodów i kabli w celu usprawnienia instalacji i konserwacji.

- Technologia montażu powierzchniowego (SMT): Metoda umieszczania komponentów bezpośrednio na powierzchni płytki PCB, powszechnie stosowana w przypadku mniejszych, bardziej złożonych zespołów.

- Technologia otworów przelotowych (THT): Polega na włożeniu przewodów komponentów przez otwory w płytce drukowanej i przylutowaniu ich na miejscu, zapewniając trwałe mechaniczne połączenia.

- Testowanie i kontrola: Może to obejmować inspekcje wizualne, testy automatyczne i testy funkcjonalne.

Przygotowanie przed montażem

Optymalizacja projektu

Znaczenie projektu dla produktywności (DFM)

DFM koncentruje się na upraszczaniu projektowania produktów elektronicznych, aby zapewnić ich łatwą produkcję, zmniejszając złożoność i minimalizując potencjalne błędy podczas montażu. Wdrażając zasady DFM, możemy usprawnić procesy produkcyjne, obniżyć koszty i poprawić ogólną jakość produktu.

Narzędzia efektywnego projektowania

Oprogramowanie do projektowania wspomaganego komputerowo (CAD) pozwala nam tworzyć precyzyjne i szczegółowe układy elektroniczne. Narzędzia symulacyjne pomagają również przewidywać potencjalne problemy i optymalizować projekt przed rozpoczęciem produkcji.

Wybór materiału

Kryteria doboru materiałów

Wybór odpowiednich materiałów jest krytycznym krokiem w procesie montażu wstępnego. Wybrane materiały muszą spełniać określone kryteria, w tym przewodność elektryczną, odporność termiczną, trwałość i opłacalność. Należy koniecznie wziąć pod uwagę wymagania aplikacji i czynniki środowiskowe, z którymi będzie musiał się zmierzyć produkt końcowy.

Analiza kosztów i korzyści

Dokładna analiza kosztów i korzyści pomaga w podejmowaniu świadomych decyzji dotyczących wyboru materiałów. Choć wybór najtańszych materiałów może być kuszący, istotne jest zrównoważenie kosztów z jakością i niezawodnością. Inwestycja w materiały wyższej jakości może prowadzić do mniejszej liczby defektów, dłuższej żywotności produktu i niższych kosztów konserwacji.

Szkolenie siły roboczej

Wymagane umiejętności

Pracownicy potrzebują różnorodnych umiejętności technicznych, w tym biegłości w lutowaniu, okablowaniu oraz posługiwaniu się narzędziami i sprzętem montażowym. Powinni także rozumieć, jak czytać i interpretować rysunki techniczne i schematy.

Programy szkoleniowe i certyfikaty

Oferujemy kompleksowe programy szkoleniowe i certyfikaty, dzięki którym nasi pracownicy są dobrze przygotowani. Programy te obejmują podstawowe umiejętności i zaawansowane techniki, dzięki czemu nasz zespół jest na bieżąco z najnowszymi standardami i technologiami branżowymi. Certyfikaty potwierdzają wiedzę naszych pracowników, zwiększając ich pewność siebie i kompetencje.

Usprawnienie linii montażowej

Planowanie układu

Optymalizacja układu przestrzeni roboczej

Efektywne planowanie układu ma kluczowe znaczenie dla usprawnienia linii montażowej. Możemy zminimalizować przemieszczanie się i skrócić czas produkcji poprzez strategiczne rozmieszczenie stanowisk pracy i sprzętu. Celem jest stworzenie logicznego przepływu, który umożliwi płynne przemieszczanie się materiałów i komponentów z jednego etapu do następnego.

Ergonomia i komfort pracy

Zapewnienie ergonomii przestrzeni roboczej ma kluczowe znaczenie dla komfortu i produktywności pracownika. Regulowane stanowiska pracy, odpowiednie oświetlenie i narzędzia w zasięgu ręki mogą zmniejszyć obciążenie fizyczne i zmęczenie.

Zarządzanie przepływem pracy

Mapowanie procesów

Mapowanie procesu polega na stworzeniu szczegółowego diagramu całości proces składania. Ta wizualna reprezentacja pomaga nam zrozumieć każdy krok, zidentyfikować nieefektywności i znaleźć możliwości ulepszeń.

Badania czasu i ruchu

Prowadzenie badań czasu i ruchu pozwala nam na analizę sposobu realizacji zadań i czasu ich trwania. Dane te pomagają nam zidentyfikować obszary, w których można zaoszczędzić czas i zoptymalizować procesy.

Wdrażanie zasad Lean Manufacturing

Produkcja na czas (JIT).

Produkcja Just-In-Time (JIT) ma na celu ograniczenie ilości odpadów poprzez produkcję tylko tego, co jest potrzebne, wtedy, gdy jest to potrzebne. Minimalizuje to koszty zapasów i zmniejsza ryzyko nadprodukcji.

Systemy Kanbana

Systemy Kanban to narzędzia wizualne, które pomagają zarządzać przepływem pracy i zapasami. Za pomocą tablic Kanban możemy śledzić status każdego zadania i mieć pewność, że materiały zostaną uzupełnione w razie potrzeby.

Metodologia 5S

Metodologia 5S koncentruje się na organizacji i standaryzacji miejsca pracy. Pięć zasad to Sortuj, Uporządkuj, Świeć, Standaryzuj i Utrzymuj. Wdrażając 5S, możemy stworzyć czyste, zorganizowane i wydajne miejsce pracy.

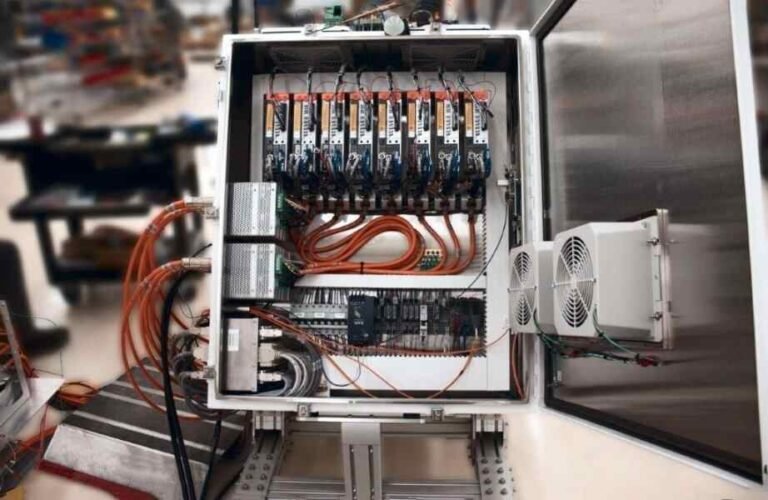

Automatyka i Integracja Technologii

Korzyści z automatyzacji w montażu elektrycznym

Automatyzacja powtarzalnych i pracochłonnych zadań pozwala osiągnąć wyższą wydajność, spójność i dokładność. Automatyzacja zmniejsza ryzyko błędu ludzkiego, zwiększa prędkość produkcji i pozwala na lepszą kontrolę jakości. Dzięki temu nasi wykwalifikowani pracownicy mogą skupić się na bardziej złożonych zadaniach, co prowadzi do bardziej produktywnej i usatysfakcjonowanej siły roboczej.

Rodzaje technologii automatyzacji

Montaż robotyczny

Montaż robotyczny obejmuje:

- Wykorzystanie robotów do wykonywania zadań takich jak lutowanie.

- Wkręcanie.

- Umieszczanie komponentów na płytkach drukowanych.

Roboty mogą pracować z dużą prędkością i precyzją, zapewniając stałą jakość. Mogą również pracować w niebezpiecznych środowiskach, zmniejszając ryzyko dla pracowników.

Zautomatyzowane testowanie i inspekcja

Systemy te wykorzystują zaawansowane czujniki i technologie obrazowania do sprawdzania komponentów i zespołów pod kątem defektów. Zautomatyzowane testy umożliwiają szybkie i dokładne sprawdzenie funkcjonalności, identyfikując problemy, zanim produkty przejdą do następnego etapu.

Rozwiązania programowe

Systemy realizacji produkcji (MES)

Systemy realizacji produkcji (MES) to rozwiązania programowe monitorujące i kontrolujące procesy produkcyjne w hali produkcyjnej. MES dostarcza w czasie rzeczywistym dane dotyczące działań produkcyjnych, pomagając nam śledzić postęp, identyfikować wąskie gardła i optymalizować przepływy pracy.

Systemy planowania zasobów przedsiębiorstwa (ERP).

Systemy ERP zarządzają zapasami, zaopatrzeniem, planowaniem produkcji i logistyką montażu elektrycznego. Korzystając z ERP, możemy usprawnić operacje, poprawić alokację zasobów i usprawnić komunikację między działami.

Kontrola i zapewnienie jakości

Ustanawianie standardów jakości

Międzynarodowe standardy i certyfikaty

Normy takie jak ISO 9001 i IPC-A-610 zawierają wytyczne dotyczące zarządzania jakością i kunsztu w zespołach elektronicznych. Przestrzeganie tych standardów świadczy o naszym zaangażowaniu w utrzymanie wysokiej jakości procesów produkcyjnych i spełnianie światowych wymagań branżowych.

Wewnętrzne wskaźniki jakości

Oprócz standardów międzynarodowych ustalamy wewnętrzne wskaźniki jakości dostosowane do naszych konkretnych procesów i produktów. Te wskaźniki pomagają nam monitorować wydajność i identyfikować obszary wymagające poprawy. Kluczowe wskaźniki mogą obejmować wskaźniki defektów, wskaźniki wydajności i wyniki zadowolenia klientów.

Procedury testowania

Testy funkcjonalności

Testy funkcjonalne sprawdzają, czy zmontowany produkt działa zgodnie ze specyfikacjami. Ten rodzaj testów sprawdza funkcjonalność poszczególnych komponentów i całego systemu, zapewniając, że produkt działa zgodnie z przeznaczeniem.

Testy środowiskowe

Testy środowiskowe oceniają, jak produkty radzą sobie w różnych warunkach środowiskowych, takich jak temperatura, wilgotność i wibracje. Testy te zapewniają, że nasze produkty wytrzymają warunki, jakie napotykają podczas użytkowania.

Ciągłe doskonalenie

Analiza przyczyn

Analiza przyczyn źródłowych to systematyczne podejście do identyfikacji przyczyn leżących u podstaw defektów i problemów z jakością. Rozumiejąc pierwotną przyczynę, możemy wdrożyć praktyczne rozwiązania, aby zapobiec nawrotom. Proces ten polega na zbieraniu danych, analizowaniu problemu i opracowywaniu działań naprawczych.

Działania korygujące i zapobiegawcze (CAPA)

Działania korygujące polegają na naprawie istniejących problemów, natomiast działania zapobiegawcze skupiają się na identyfikacji i łagodzeniu potencjalnych problemów, zanim one wystąpią. Wdrażając CAPA, tworzymy proaktywny system zarządzania jakością, który stale doskonali nasze procesy i zapobiega defektom.

Zarządzanie łańcuchem dostaw

Wybór dostawcy i zarządzanie nim

Kryteria wyboru dostawców

Przy wyborze dostawców bierzemy pod uwagę kilka kryteriów, w tym ich zdolność do spełnienia standardów jakości, niezawodność w terminach dostaw, cenę i stabilność finansową. Oceniamy także ich zdolność do innowacji i chęć współpracy przy inicjatywach ciągłego doskonalenia.

Budowanie silnych relacji z dostawcami

Budowanie i utrzymywanie solidnych relacji z dostawcami ma kluczowe znaczenie dla odpornego łańcucha dostaw. Stawiamy na jasną komunikację, przejrzystość i wzajemny szacunek. Regularne spotkania i przeglądy wyników pomagają ustalić cele i szybko rozwiązać wszelkie problemy.

Zarządzanie zapasami

Techniki optymalizacji zapasów

Stosujemy różne techniki optymalizacji zapasów, takie jak systemy magazynowania Just-In-Time (JIT), które redukują nadwyżki zapasów i uwalniają kapitał. Dodatkowo wdrażamy prognozowanie popytu, aby dokładnie przewidzieć przyszłe potrzeby.

Minimalizowanie zapasów i nadmiernych zapasów

Aby zminimalizować braki i nadmierne zapasy, stosujemy kilka strategii. Poziomy zapasów bezpieczeństwa są utrzymywane w celu zabezpieczenia przed nieoczekiwanymi skokami popytu lub zakłóceniami w łańcuchu dostaw. Korzystamy również z automatycznych systemów ponownego zamawiania, które uruchamiają zamówienia, gdy poziom zapasów spadnie poniżej z góry określonego progu.

Logistyka i Dystrybucja

Efektywne metody transportu

Oceniamy i wybieramy najlepsze metody transportu w oparciu o szybkość, koszt i niezawodność. Może to obejmować wykorzystanie połączenia transportu powietrznego, morskiego i lądowego w celu zrównoważenia prędkości i kosztów.

Zarządzanie magazynem

Wdrażamy systemy zarządzania magazynem (WMS) w celu automatyzacji i usprawnienia operacji. Systemy te pomagają śledzić zapasy, zarządzać lokalizacjami magazynów i optymalizować trasy kompletacji.

Pomiar wydajności i KPI

Kluczowe wskaźniki wydajności dla montażu elektrycznego

Aby skutecznie mierzyć wydajność montażu elektrycznego, korzystamy z kilku kluczowych wskaźników wydajności (KPI). Te wskaźniki KPI pomagają nam śledzić wydajność, jakość i produktywność. Kluczowe wskaźniki obejmują:

- Wydajność pierwszego przejścia (FPY): Odsetek zespołów, które przeszły kontrolę jakości po raz pierwszy bez przeróbek. Wysoki FPY wskazuje na wydajne i wolne od błędów procesy.

- Czas cyklu: Całkowity czas wykonania jednego montażu od początku do końca. Skrócenie czasu cyklu poprawia przepustowość i ogólną wydajność.

- Wskaźnik defektów: Liczba defektów zidentyfikowanych na wyprodukowaną jednostkę. Niższe wskaźniki defektów wskazują na wyższą jakość i lepszą kontrolę procesu.

- Dostawa na czas (OTD): Procent zamówień dostarczonych w obiecanym terminie lub przed nim. Wysokie wskaźniki OTD odzwierciedlają niezawodne i wydajne harmonogramy produkcji.

- Całkowita efektywność sprzętu (OEE): Złożona miara uwzględniająca dostępność, wydajność i jakość sprzętu. Wysokie OEE wskazuje na optymalne wykorzystanie maszyn i zasobów.

- Koszt jakości (CoQ): Całkowity koszt poniesiony w celu zapewnienia jakości produktu, obejmujący koszty zapobiegania, oceny i awarii. Monitorowanie CoQ pomaga zrównoważyć jakość z efektywnością kosztową.

Gromadzenie i analiza danych

Wykorzystujemy zautomatyzowane systemy i oprogramowanie, które zbierają w czasie rzeczywistym dane dotyczące różnych aspektów procesu montażu. Obejmuje to dane z linii produkcyjnych, kontroli jakości i wydajności sprzętu.

Analiza tych danych pomaga zidentyfikować trendy, wskazać obszary wymagające poprawy i podejmować decyzje w oparciu o dane. Do interpretacji danych używamy metod statystycznych i narzędzi wizualizacyjnych, co ułatwia ich zrozumienie i działanie.

Benchmarking i najlepsze praktyki

Benchmarking polega na porównaniu naszych wskaźników wydajności ze standardami branżowymi i najlepszymi praktykami. Pomaga nam to zrozumieć, na czym stoimy na tle konkurencji i zidentyfikować obszary wymagające poprawy.

Studiując najlepsze praktyki w branży, możemy przyjąć strategie i techniki, które okazały się skuteczne. Może to obejmować wdrażanie nowych technologii, optymalizację przepływów pracy lub ulepszanie środków kontroli jakości.

Wnioski

Zwiększanie efektywności procesów montażu elektrycznego jest niezbędne dla utrzymania konkurencyjności i spełnienia oczekiwań klientów. Możemy znacznie poprawić nasze możliwości produkcyjne koncentrując się na kluczowych obszarach, takich jak przygotowanie przed montażem, usprawnienie linii montażowej, integracja automatyzacji i technologii oraz zapewnienie rygorystycznej kontroli jakości.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen to doskonałe miejsce do zwiedzania. Specjalizujemy się w laserowym cięciu, gięciu, wykańczaniu powierzchni i obróbce CNC blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Często zadawane pytania

Jakie są najczęstsze wąskie gardła w montażu elektrycznym?

Typowe wąskie gardła w montażu elektrycznym obejmują:

- Nieefektywny układ przestrzeni roboczej.

- Niewystarczające przeszkolenie pracowników.

- Opóźnienia w dostawach komponentów.

- Nieodpowiednie środki kontroli jakości.

Problemy te mogą prowadzić do wydłużenia czasu produkcji, zwiększenia kosztów i większej liczby defektów.

Jak automatyzacja może wpłynąć na efektywność procesów montażu elektrycznego?

Automatyzacja znacząco zwiększa efektywność, wykonując precyzyjnie i szybko powtarzalne i pracochłonne zadania. Redukuje błędy ludzkie, zwiększa szybkość produkcji i zapewnia stałą jakość. Zautomatyzowane systemy testowania i kontroli pomagają również wcześnie identyfikować defekty, ograniczać liczbę poprawek i zwiększać niezawodność produktu.

W jaki sposób firmy mogą zapewnić ciągłe doskonalenie procesów montażowych?

Ciągłe doskonalenie można zapewnić poprzez wdrażanie regularnych programów szkoleniowych, przeprowadzanie analizy przyczyn źródłowych defektów oraz stosowanie działań korygujących i zapobiegawczych (CAPA). Firmy powinny również ustanowić wewnętrzne wskaźniki jakości, porównać je ze standardami branżowymi i przyjąć najlepsze praktyki.

Więcej zasobów:

Projektowanie pod kątem produktywności (DFM) – Źródło: Ewmfg

Optymalizacja zapasów – Źródło: SAP

Systemy Kanbana - Źródło: Wikipedia

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.