Zespoły projektowe często napotykają na opóźnienia lub problemy z jakością, ponieważ każda grupa pracuje samodzielnie. Inżynierowie mogą kończyć rysunki bez sprawdzenia ich z działem produkcji, a kupujący mogą wybierać materiały, które są trudne do wyprodukowania. Luki te powodują kosztowne błędy i opóźnienia w harmonogramach. Przegląd międzyfunkcyjny pomaga temu zapobiec.

Przegląd międzyfunkcyjny umożliwia każdemu zespołowi sprawdzenie projektu z własnej perspektywy przed jego zatwierdzeniem. Inżynierowie projektowi sprawdzają, jak część działa i pasuje. Inżynierowie produkcji sprawdzają, czy można ją łatwo wyprodukować. Inżynierowie ds. jakości potwierdzają, że tolerancje i plany kontroli mają sens. Ten zrównoważony przegląd pomaga uniknąć przeróbek, skraca czas realizacji i utrzymuje koszty na stałym poziomie.

Dobrze przeprowadzony proces przeglądu zamienia ewentualne konflikty w pracę zespołową. Przenosi punkt ciężkości z późniejszego rozwiązywania problemów na zapobieganie im od samego początku.

Dlaczego przeglądy międzyfunkcyjne mają znaczenie?

Nowoczesne projekty blacharskie z roku na rok stają się coraz bardziej złożone. Ścisłe tolerancje, wielokrotne zagięcia i różne materiały często łączą się w jednej części. Bez wczesnej pracy zespołowej czynniki te mogą łatwo powodować problemy podczas produkcji.

Złożoność nowoczesnych produktów z blachy

Nowoczesne produkty z blachy to już nie tylko proste wsporniki lub panele. Często obejmują one ciasne zespoły, wieloetapowe wykończenia powierzchni i precyzyjne interfejsy z elektroniką lub częściami konstrukcyjnymi. Każdy etap gięcia, spawania i powlekania ma wpływ na kolejny proces. Bez przeglądu zespołowego, jeden mały szczegół projektu może wywołać błędy produkcyjne lub tolerancje, które prowadzą do przeprojektowania.

Doświadczone zespoły traktują każdy element jako część większego systemu. Rozumieją, w jaki sposób konfiguracja narzędzi, ograniczenia formowania i kierunek ziarna materiału współpracują ze sobą. Dobrze zorganizowany przegląd pomaga przekształcić złożoność w przejrzystość poprzez mapowanie, w jaki sposób każdy proces wspiera produkt końcowy.

Typowe rozbieżności między projektem a produkcją

Projektanci często skupiają się na geometrii i funkcjonalności. Zespoły produkcyjne myślą o formowaniu, żywotności narzędzi i szybkości produkcji. Inżynierowie ds. jakości koncentrują się na metodach pomiarowych i weryfikacji. Gdy te perspektywy pozostają rozdzielone, błędy pojawiają się zbyt późno. Ciasne odstępy między otworami mogą powodować pękanie stempli, a użycie niestandardowych materiałów może wymagać nowych ustawień spawania.

Przeglądy międzyfunkcyjne pozwalają na wczesne wyeliminowanie tych luk. Dają one każdemu zespołowi szansę na zakwestionowanie założeń i wspólne zaproponowanie ulepszeń. Zmniejsza to ilość przeróbek i nieoczekiwanych kosztów. Właściwy przegląd nie spowalnia rozwoju - w rzeczywistości przyspiesza gotowość produkcyjną, przekształcając ryzyko "co jeśli" w jasne rozwiązania procesowe.

Jak wczesna współpraca redukuje ilość poprawek i czas realizacji?

Wczesna współpraca przenosi informacje zwrotne z korekty na zapobieganie. Gdy produkcja przegląda modele CAD przed wydaniem, można wcześnie zająć się takimi kwestiami, jak rozmiar zagięcia lub orientacja części. Dział jakości może sprawdzić, czy punkty pomiarowe są dostępne, unikając późniejszych opóźnień w kontroli.

Na przykład, podczas jednego z przeglądów DFM, zespół produkcyjny zauważył, że wzór otworu w panelu zachodził na linię matrycy prasy krawędziowej. Dostosowanie odstępów pozwoliło zaoszczędzić kilka dni konfiguracji i zapobiec uszkodzeniu narzędzia. Takie drobne odkrycia mogą skrócić całkowity czas realizacji i sprawić, że projekt będzie łatwiejszy do wyprodukowania. Jedna godzina wspólnego przeglądu może często zaoszczędzić cały tydzień na hali produkcyjnej.

Kluczowi interesariusze w procesie przeglądu

Przegląd projektu działa tylko wtedy, gdy biorą w nim udział właściwe osoby. Każdy zespół widzi daną część inaczej, a ta mieszanka poglądów zmienia koncepcję w produkt, który można zbudować i powtórzyć.

Zespoły inżynierii projektowej i modelowania CAD

Inżynierowie projektanci kładą podwaliny pod każdy projekt. Definiują geometrię, dopasowanie i funkcję, przekształcając pomysły w modele 3D i rysunki. Podczas przeglądów wyjaśniają intencje projektowe i podkreślają, które wymiary wpływają na wydajność. Wykwalifikowani projektanci pozostają otwarci na sugestie, dostosowując rozstaw otworów, wypukłości lub promienie do możliwości produkcyjnych. Taka elastyczność pozwala utrzymać stały postęp przy jednoczesnym zachowaniu funkcjonalności.

Inżynierowie produkcji i procesów

Inżynierowie produkcji urzeczywistniają projekty. Sprawdzają, w jaki sposób części będą cięte, formowane i montowane - znajdując problemy, zanim trafią one na halę produkcyjną. Sprawdzają dostęp do narzędzi, sekwencje gięcia i potrzeby w zakresie oprzyrządowania. Mogą na przykład zauważyć, że mały kołnierz wymaga niestandardowej matrycy lub że odwrócenie kierunku gięcia może zaoszczędzić czas konfiguracji. Ich informacje zwrotne pozwalają kontrolować koszty i stabilizować produkcję.

Zespoły ds. zapewnienia jakości i kontroli

Zespoły ds. jakości upewniają się, że każdą cechę można zmierzyć i zweryfikować. Badają tolerancje, kluczowe wymiary i dostęp do kontroli. Jeśli punkt kontrolny jest zablokowany po montażu, sugerują alternatywne metody. Ich rola zapewnia, że gotowa część spełnia zarówno założenia projektowe, jak i wymagania dokumentacji. Przejrzysty plan inspekcji wspiera również stałą jakość w seriach powtarzalnych i wielkoseryjnych.

Role związane z zaopatrzeniem i łańcuchem dostaw

Zespoły ds. zaopatrzenia oceniają materiały i źródła zaopatrzenia. Potwierdzają, czy określone metale, powłoki lub sprzęt są dostępne lub wymagają długiego czasu realizacji. Śledzą również wpływ na koszty - zmiana wykończenia powierzchni lub typu łącznika może zmienić całkowity budżet. Wczesne informacje zwrotne z łańcucha dostaw pomagają uniknąć niedoborów, zredukować pośpieszne zamówienia i utrzymać realistyczne plany dostaw.

Zaangażowanie klienta lub użytkownika końcowego

Zaangażowanie klienta lub użytkownika końcowego zapewnia wgląd w rzeczywistość. Mogą oni potwierdzić dopasowanie montażu, potrzeby w zakresie wydajności i wnioski wyciągnięte z wcześniejszych kompilacji. Gdy inżynierowie dostosowują swoją pracę do opinii użytkowników, produkt końcowy działa lepiej i spełnia rzeczywiste oczekiwania. Ten rodzaj współpracy wzmacnia zaufanie i przekształca pojedyncze projekty w długoterminowe partnerstwa.

Etapy przeglądu w całym cyklu życia produktu

Jeden przegląd nigdy nie jest wystarczający dla złożonego projektu z blachy. W miarę jak część przechodzi od pomysłu do pełnej produkcji, jej projekt, możliwość produkcji i jakość muszą ewoluować.

Przegląd koncepcji i wykonalności

Jest to etap, na którym pomysły napotykają rzeczywiste ograniczenia. Celem jest potwierdzenie, czy projekt może być faktycznie zbudowany. Zespoły analizują geometrię, grubość materiału i złożoność formowania. Inżynierowie produkcji szukają zagrożeń, takich jak głębokie tłoczenie, które przekracza tonaż prasy lub kąty gięcia, które mogą pękać. Wczesne wychwycenie tych zagrożeń zapobiega marnowaniu wysiłku na projekty, których nie można wyprodukować.

Doświadczone zespoły często przeprowadzają tutaj szybkie symulacje materiałowe lub formowania. Łatwiej i taniej jest dostosować model CAD teraz, niż naprawiać narzędzie później.

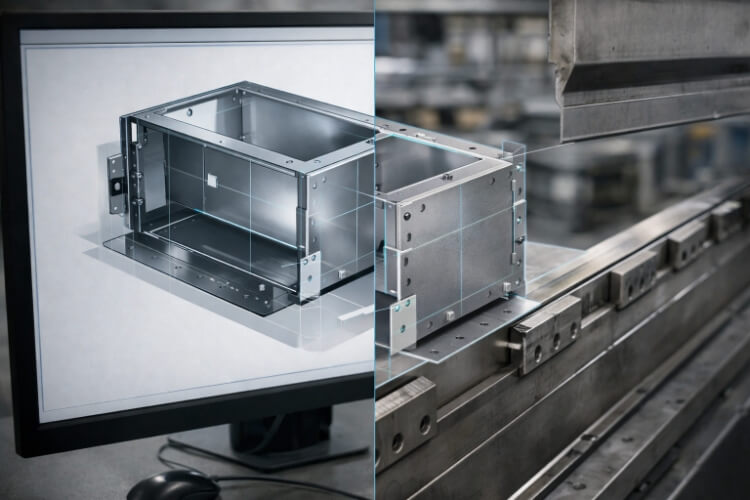

Przegląd Projektowania pod kątem Produkowalności (DFM)

Gdy projekt zaczyna nabierać kształtu, przegląd DFM zapewnia, że szczegóły są zgodne z możliwościami produkcyjnymi. Projektanci i producenci pracują ramię w ramię, aby udoskonalić model. Produkcja sprawdza naddatki na gięcie, odstępy między otworami i orientację części. Inżynierowie jakości weryfikują, czy kluczowe punkty można zmierzyć. Dział zaopatrzenia sprawdza dostępność materiałów i wykończeń.

Przykładowo, jeden z zespołów skrócił czas montażu o 15%, po prostu dostosowując lokalizacje zakładek i szczelin podczas przeglądu DFM, eliminując potrzebę dodatkowych spawów. Dobrze przeprowadzone DFM przekształca model teoretyczny w plan gotowy do produkcji.

Przegląd prototypu i serii pilotażowej

Na tym etapie rozpoczyna się prawdziwy test. Przegląd prototypu porównuje pierwsze wyprodukowane części z ich rysunkami, sprawdzając płaskość, dopasowanie i jakość powierzchni. Jeśli część wymaga siły do montażu lub wypacza się po spawaniu, projekt lub proces można natychmiast dostosować.

Przebiegi pilotażowe dostarczają ważnych danych procesowych, takich jak czas konfiguracji, zużycie narzędzi i ilość odpadów. Te spostrzeżenia wpływają na projekt, aby zapewnić stabilność w produkcji na pełną skalę. Każde usprawnienie zapobiega późniejszym kosztownym przeróbkom.

Końcowy przegląd gotowości produkcyjnej

Przed rozpoczęciem masowej produkcji wszystkie systemy - projekt, produkcja, jakość i łańcuch dostaw - muszą być w pełni dopasowane. Ten końcowy przegląd potwierdza, że rysunki są zablokowane, oprzyrządowanie skalibrowane, a plany kontroli gotowe. Zespoły weryfikują również gotowość opakowań i dostawców.

Na tym etapie nie powinno być już żadnych niespodzianek. Cel jest prosty: upewnić się, że każda wcześniejsza lekcja jest wbudowana w proces, dzięki czemu produkcja rozpoczyna się z pewnością i kontrolą.

Główne kryteria przeglądu i obszary zainteresowania

Dobry przegląd projektu to coś więcej niż tylko rysunki. Sprawdza każdy szczegół techniczny, który wpływa na wydajność, możliwość produkcji i powtarzalność.

Wybór materiału i walidacja grubości

Wybór materiału określa, jak mocna, plastyczna i trwała będzie dana część. Zespoły potwierdzają, że wybrany gatunek i grubość pasują zarówno do potrzeb projektowych, jak i możliwości fabryki. Na przykład, obudowa ze stali nierdzewnej może wymagać grubszego materiału, aby pozostała płaska po spawaniu. Inżynierowie produkcji sprawdzają limity formowania, podczas gdy zaopatrzenie sprawdza dostępność i koszty.

Tolerancje, wzory otworów i promienie gięcia

Tolerancje kontrolują sposób, w jaki części pasują do siebie. Jeśli są zbyt wąskie, produkcja spowalnia, a koszty rosną; jeśli są zbyt luźne, zespoły mogą się źle dopasować. Podczas przeglądu inżynierowie porównują tolerancje z absolutną dokładnością maszyny. Sprawdzają rozstaw otworów, rozmiar szczelin i promienie gięcia w stosunku do możliwości narzędzi. Prosta regulacja, taka jak zmiana promienia 1 mm na 1,5 mm, może wyeliminować dodatkowy etap konfiguracji i zapobiec rozerwaniu.

Połączenia spawane, elementy złączne i zgodność montażu

Szczegóły łączenia decydują o tym, czy część jest łatwa do zbudowania, czy też stanowi źródło przeróbek. Weryfikatorzy potwierdzają, że spoiny są dostępne i elementy złączne nie ingerować w zginanie, powlekania lub kontroli. Sprawdzają również kolejność montażu - czy części mogą być łączone bez uszkadzania wykończonych powierzchni. Na przykład spawanie po malowaniu często niszczy powłokę, więc wcześniejsze przeniesienie spawów lub przeprojektowanie połączeń oszczędza czas naprawy.

Wymagania dotyczące wykończenia powierzchni, powłok i oznaczeń

A wykończenie powierzchni nie tylko poprawia wygląd - chroni część i definiuje jakość marki. Recenzenci sprawdzają rodzaj powłoki, grubość warstwy i strefy maskowania, aby upewnić się, że wszystko jest zgodne z materiałem bazowym. Planują, w jaki sposób numery części, kody kreskowe lub znaki identyfikowalności pozostaną czytelne po powlekaniu.

Uwagi dotyczące pakowania i transportu

Świetny projekt traci na wartości, jeśli zostanie uszkodzony podczas transportu. Przeglądy opakowań zapewniają, że części są chronione, prawidłowo ułożone i wyraźnie oznakowane. Ostre krawędzie lub polerowane panele mogą wymagać miękkich wkładek lub ochrony folią. Zespoły logistyczne sprawdzają układ palet i równowagę masy, aby uniknąć zginania lub zarysowania podczas transportu.

Standardy komunikacji i dokumentacji

Nawet dobrze przeprowadzony przegląd techniczny może zakończyć się niepowodzeniem, jeśli komunikacja jest niejasna. Dokumentacja zapewnia zgodność wszystkich działów - zapewniając, że wszyscy używają tej samej wersji, przestrzegają tych samych priorytetów i rozumieją te same aktualizacje. Dobra dokumentacja zapobiega również nieporozumieniom, przeróbkom i sporom po rozpoczęciu produkcji.

Korzystanie z list kontrolnych i szablonów recenzji

Standardowe listy kontrolne sprawiają, że przeglądy są spójne i kompletne. Kierują dyskusjami na temat materiałów, tolerancji, spawanie dostęp i powłoki. Szablony rejestrują decyzje w ustrukturyzowany sposób - odnotowując, kto poruszył każdą kwestię, jakie działania zostały uzgodnione i kiedy należy je wykonać. Gdy każdy projekt jest realizowany zgodnie z tą samą listą kontrolną, mniej szczegółów zostaje pominiętych, a śledzenie danych dotyczących ulepszeń w czasie staje się łatwiejsze.

Doświadczone zespoły często tworzą oddzielne listy kontrolne dla różnych typów produktów - takich jak obudowy, wsporniki lub ramy - aby proces był skoncentrowany i odpowiedni dla każdej kompilacji.

Śledzenie zmian i przepływ zatwierdzania rysunków

Przejrzysta ścieżka rewizji ma kluczowe znaczenie dla uniknięcia braków, pomyłek i problemów gwarancyjnych. Każda zmiana rysunku powinna zawierać powód, datę i zatwierdzenie od właściwych inżynierów. Zespoły projektowe, produkcyjne i ds. jakości muszą potwierdzić aktualizacje przed udostępnieniem pliku do produkcji. Tabele rewizji i kontrola wersji pomagają zapewnić, że wszyscy pracują na właściwej wersji dokumentu.

W dobrze zarządzanych projektach żadna część nie jest przekazywana do produkcji bez załączonego zatwierdzonego rysunku. Taka identyfikowalność pozwala zespołom szybko prześledzić problemy z powrotem do dokładnej wersji i punktu decyzyjnego, oszczędzając czas i zapobiegając powtarzającym się błędom.

Wspólne narzędzia do cyfrowego przeglądu projektów (systemy CAD, PLM lub ERP)

Platformy cyfrowe sprawiły, że recenzje są szybsze i bardziej przejrzyste. Nowoczesne narzędzia CAD pozwalają inżynierom zostawiać komentarze bezpośrednio na modelach 3D, eliminując potrzebę długich wiadomości e-mail. Systemy PLM zarządzają dostępem do plików i automatycznie rejestrują każdą zmianę. Platformy ERP łączą dane projektowe, zakupowe i produkcyjne, dzięki czemu wszystkie działy są na bieżąco w czasie rzeczywistym.

Gdy zespół pracuje we wspólnej przestrzeni cyfrowej, wszyscy widzą tę samą wersję, wymiary i status. Niezależnie od tego, czy chodzi o projektowanie, jakość czy produkcję, ta wspólna widoczność poprawia koordynację, przyspiesza zatwierdzanie i buduje odpowiedzialność w całym projekcie.

Najczęstsze wyzwania i sposoby ich przezwyciężenia

Nawet przy wdrożonych solidnych systemach, przeglądy projektów wciąż mogą napotykać przeszkody. Wiedza o tym, gdzie zazwyczaj pojawiają się błędy - i jak je naprawić - pomaga przekształcić przeglądy w wartościowe sesje rozwiązywania problemów, które usprawniają każdy projekt.

Niedopasowane priorytety między działami

Projektanci często koncentrują się na formie i wydajności, podczas gdy zespoły produkcyjne dbają o efektywność i stabilność procesu. Gdy cele te nie są zbieżne, spotkania mogą stać się raczej defensywne niż produktywne. Rozwiązaniem jest wczesne dostosowanie priorytetów.

Ustal wspólne cele dotyczące kosztów, jakości i czasu dostawy. Na przykład, uzgodnij docelowy zakres kosztów lub maksymalną liczbę zagięć przed rozpoczęciem projektowania. Ten wspólny punkt odniesienia pomaga obu zespołom podejmować decyzje, mając na uwadze ten sam cel. Gdy wszyscy mierzą sukces w ten sam sposób, współpraca staje się płynniejsza i szybsza.

Zmiany projektowe na późnym etapie i ich wpływ

Nawet niewielka zmiana - np. rozmiaru otworu lub kąta gięcia - może spowodować poważne problemy, jeśli nastąpi po zakończeniu tworzenia narzędzi lub programowania. Aktualizacje te mogą mieć wpływ na oprzyrządowanie, narzędzia kontrolne i harmonogramy dostawców. Opóźnione zmiany często kosztują więcej czasu i pieniędzy niż się wydaje.

Aby sobie z tym poradzić, doświadczone zespoły ustalają punkty zamrożenia projektu i wcześnie planują przeglądy DFM. Jeśli zmiany są nieuniknione, formalny proces powiadamiania o zmianach inżynieryjnych (ECN) zapewnia ich przegląd, zatwierdzenie i prawidłowe udokumentowanie. Dzięki temu przepływ produkcji jest kontrolowany i identyfikowalny.

Ograniczone pętle sprzężenia zwrotnego lub niejasna własność

Bez jasnego podziału odpowiedzialności, informacje zwrotne mogą znikać pomiędzy działami. Te same problemy z jakością pojawiają się ponownie w różnych projektach. Wyznaczenie koordynatora przeglądu - często inżyniera projektu lub produkcji - zapobiega takiej sytuacji. Koordynator śledzi każdy problem, przypisuje odpowiedzialność i potwierdza zamknięcie przed rozpoczęciem produkcji.

Pomocne są również przeglądy poprojektowe. Zespoły mogą rejestrować wyciągnięte wnioski i aktualizować swoje szablony lub listy kontrolne. W ten sposób doświadczenie bezpośrednio poprawia następny cykl projektowania.

Strategie ciągłego doskonalenia i standaryzacji

Najlepsze zespoły traktują swój proces przeglądu jako coś, co ewoluuje, a nie stałą listę kontrolną. Regularnie analizują, co działało dobrze, co powodowało opóźnienia i gdzie automatyzacja lub szablony mogą pomóc.

Przykładowo, jedna z firm stworzyła wspólną bibliotekę DFM wypełnioną rzeczywistymi przykładami wcześniejszych problemów i poprawek. Zasoby te pomogły nowym inżynierom szybciej się uczyć i ograniczyć liczbę powtarzających się błędów. Z biegiem czasu standardy te przekształcają proces przeglądu w siłę - poprawiając jakość, skracając czas realizacji i budując większe zaufanie klientów.

Wnioski

Międzyfunkcyjne przeglądy projektów przekształcają rozproszone informacje zwrotne w przejrzysty, wspólny proces decyzyjny. Wypełniają lukę między kreatywnością a praktycznością - upewniając się, że projekty, które świetnie wyglądają na ekranie, sprawdzają się również w hali produkcyjnej. Gdy każdy dział wnosi swój wkład na wczesnym etapie, projekty stają się szybsze, bardziej przewidywalne i łatwiejsze do skalowania.

Uzyskaj opinię eksperta przed cięciem metalu

Unikaj kosztownych przeróbek i niepewności, poddając swój projekt blach przeglądowi przez prawdziwych inżynierów produkcji. Nasz zespół może przeanalizować rysunki, oznaczyć ryzyko związane z produkcją i zasugerować ulepszenia procesu - a wszystko to przed rozpoczęciem produkcji.

Wyślij nam swoje rysunki lub pliki CAD już dziś aby otrzymać bezpłatną konsultację i wycenę DFM w ciągu 24 godzin. Sprawmy, aby Twój projekt był gotowy do produkcji od samego początku.

Często zadawane pytania

Kto powinien prowadzić przegląd międzyfunkcyjny?

Zazwyczaj kieruje nim inżynier projektu lub produkcji. Koordynują oni działania między projektowaniem, produkcją i jakością, aby zapewnić jasną komunikację i śledzenie działań.

Jak często powinny odbywać się przeglądy?

Przeglądy powinny odbywać się na każdym istotnym etapie - na etapie koncepcji, prototypu i przedprodukcyjnym - lub za każdym razem, gdy zmiana projektu może mieć wpływ na dopasowanie, formę lub funkcję.

Jakie narzędzia mogą pomóc w recenzjach cyfrowych?

Oparte na chmurze systemy CAD, platformy PLM i pulpity projektowe umożliwiają wielu zespołom przeglądanie, komentowanie i zatwierdzanie aktualizacji w czasie rzeczywistym. Narzędzia te zapewniają kontrolę wersji i ułatwiają współpracę, niezależnie od lokalizacji zespołów.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.